一种3D打印线材及其制备方法和应用与流程

一种3d打印线材及其制备方法和应用

技术领域

1.本发明涉及塑料增材制造工艺领域,具体涉及一种3d打印线材及其制备方法和应用。

背景技术:

2.fdm(fused deposition modeling)工艺即熔融层积成型技术,有时候也叫成熔丝沉积,使用该fdm工艺,通常是将塑料颗粒加工成fdm线材(3d打印线材)形式输入到3d打印机中,fdm线材在3d打印机内通过一对挤出轮夹紧线材并输送入一个加热口模中,口模大小一般为0.1-1mm,fdm线材经过加热后再次融化并通过喷头挤出细丝;需要打印的模型文件经过电脑切片软件处理,将模型文件沿水平x-y方向根据设置的厚度切成薄片并在每层规划出喷头的移动路径,切片厚度一般设置为喷头大小的1/2左右。3d打印机有x、y和z方向移动机构,打印时根据电脑切片的规划路径带动喷头边移动边挤出塑料丝,打印完成后即得到一个实体模型。

3.目前,在熔融层积挤出式3d打印(fdm)材料领域内,使用的材料95%以上是pla(聚乳酸),pla材料因为其tg、tm温度相对较低,基本无需经过改性就能直接应用于fdm工艺。但pla的耐热性比较差,同时其他材料,例如abs、pa、pc纯树脂自身的收缩率过大,经常导致打印出来的样件尺寸精度差,易发生翘曲变形等问题,而且纯树脂的机械性能也比较差,这就限制了3d打印技术在工业上的应用。

4.传统注塑行业内,普遍做法是在塑料配方内加入短纤维填料,全部共混后再通过螺杆挤出机加工成fdm线材,以此去提高强度与耐热性能。但是,基于强度等性能需求,需要高填充量的短纤维填料,然而,随着短纤维填料添加量的持续提高,目前的fdm线材在3d打印过程中较为频繁地出现了断裂现象,出现打印失败的情况;并且生产的fdm线材是以线圈的方式缠绕在一个圆型线盘上,现有的高填充线材较脆,线盘轴径太小,无法进行缠绕,只能更换轴径更大的线盘,无形中增大了产品的包装体积和运输费用;而且,即使是打印成功之后,现有fdm线材打印出的产品还表现在x-y方向强度、层间z方向的强度难以兼顾的问题。

技术实现要素:

5.本发明的目的是克服现有技术中的一个或多个不足,提供一种改进的3d打印线材,该3d打印线材能够解决在高含量填料添加情况下的韧性保持问题,同时还解决了采用该3d打印线材进行熔融层积挤出式3d打印制成的产品在x-y方向强度、层间z方向的强度同时兼顾的问题,避免了顾此失彼现象的发生。

6.本发明同时还提供了一种上述3d打印线材的制备方法。

7.本发明同时还提供了一种以上述3d打印线材为加工线材并采用熔融层积挤出式3d打印方法打印制成的3d打印产品,该产品在x-y方向强度、层间z方向的强度能够同时兼顾。

1.90mm或2.75mm-3.0mm。

25.根据本发明的一些优选方面,以质量百分含量计,该改性颗粒a的原料中,第一树脂基体占45%-65%、填料30%-45%、相容剂1%-15%、第一抗氧剂0.05%-1.0%;

26.以质量百分含量计,该改性颗粒b的原料包括:第二树脂基体占75%-95%、增粘剂1%-15%、结晶调控剂1%-10%、第二抗氧剂0.05%-1.0%。

27.进一步地,以质量百分含量计,该改性颗粒a的原料中,第一树脂基体占50%-65%、填料30%-40%、相容剂3%-15%、第一抗氧剂0.05%-1.0%;

28.以质量百分含量计,该改性颗粒b的原料包括:第二树脂基体占78%-90%、增粘剂5%-15%、结晶调控剂1%-8%、第二抗氧剂0.05%-1.0%。

29.本发明提供的又一技术方案:一种上述所述的3d打印线材的制备方法,该制备方法包括如下步骤:

30.(1)将改性颗粒a的原料中各成分称取之后,将除填料之外的其他成分投入双螺杆挤出机的尾部喂料口,填料从双螺杆挤出机的中部喂料口进入,挤出后造粒,获得改性颗粒a;

31.将改性颗粒b的原料中各成分称取之后,投入双螺杆挤出机的尾部喂料口,挤出后造粒,获得改性颗粒b;

32.(2)采用双层共挤出设备,将改性颗粒a加入内层挤出机中,改性颗粒b加入外层挤出机中,内层挤出机与外层挤出机合并在一个共挤出模头挤出,挤出丝通过牵引冷却后得到3d打印线材。

33.本发明中,内外层厚度和线材直径通过调整内外层挤出机的螺杆转速和牵引速度控制内层和外层比例和线材的直径。

34.根据本发明的一些优选且具体的方面,内层挤出机加工温度相比外层挤出机高20-30℃。

35.本发明提供的又一技术方案:一种3d打印产品,该3d打印产品以上述所述的3d打印线材作为加工线材、采用熔融层积成型3d打印方法进行加工制成。

36.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

37.本发明创新地提供了一种具有包覆结构的3d打印线材,该3d打印线材的内芯层为包含填料(含有短纤维增强材料)的树脂组合物制成,包覆层为不包含填料的树脂组合物制成,研究发现,当按照这种方式制备3d打印线材时,不仅填料的添加量能够显著提升,即使添加量高达30%以上,3d打印线材也基本不会出现打印失败的问题,还能采用小尺寸线盘进行收卷缠绕;而且该3d打印线材用作熔融层积成型技术的加工线材时,打印出的产品还表现在x-y方向强度、层间z方向的强度均较为优异,尤其是层间z方向的强度还能够高于纯树脂打印的强度。

附图说明

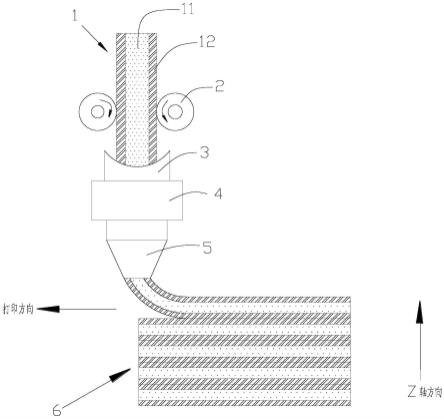

38.图1为本发明实施例中熔融层积挤出式3d打印过程示意图;

39.其中,1、3d打印线材;11、内芯层;12、包覆层;2、挤出轮;3、喉管;4、加热口模;5、喷头;6、3d打印产品。

具体实施方式

40.发明人在长期实践过程中,基于大量实验研究发现,3d打印线材之所以出现打印失败以及无法采用小尺寸轴径线盘收卷、打印出的产品还表现在x-y方向强度和层间z方向的强度难以兼顾的问题,原因如下:其一,基于3d打印的特性,需要采用挤出轮夹紧线材将其送入加热口模中进行熔融,而3d打印线材的直径通常只有几个毫米甚至更小尺寸,导致在通过挤出轮夹紧输送过程中,如果线材韧性不好,线材在受到挤出轮的拉扯时易发生脆断,增加打印失败的概率;其二,通常生产的3d打印线材是以线圈的方式缠绕在一个圆型线盘上,如果线材太脆,线盘轴径太小,那就无法进行缠绕,否则在缠绕过程中较容易断裂;其三,由于熔融层积挤出式成型方式是层层堆积起来的,当下层塑料丝已经经过一段时间的冷却,下层塑料丝表面温度可能已经冷却到tg温度以下,链段运动已经停止,需要上层刚挤出的塑料丝传热到下层,将下层表面温度再次加热到tg温度以上才能互相发生链段运动,并使上下层表面链段纠缠在一起才能形成一定的粘接强度,对于含有填料或者纤维的线材,填充率越大,挤出丝之间高分子互相接触的面积就越少,同时纤维也阻碍了链段运动的能力,这就导致普通加纤维的线材层间强度会远低于不加填料或纤维的纯树脂。

41.基于上述发现,本发明创新地提出具有包覆结构的3d打印线材,并且将包含短纤维增强材料(增强强度和耐热等性能)的填料作为掺混相混匀在内芯层,而包覆层不含填料,如此利用填料尤其是填料包含的短纤维增强材料在熔融加工过程中能够沿线材的长度方向发生一致性取向的特点,使得短纤维增强材料实际在3d打印线材中成为内芯层树脂基体连续相中的掺混相,并且基于一致性取向的特点,使得该短纤维增强材料不会突出于内芯层,当采用以树脂基体为主要材料且不含填料的包覆层包覆之后,实现将短纤维增强材料完全隐藏在内部;

42.同时,由于本发明的内芯层与包覆层均以树脂基体作为主要材料,因此,内芯层、包覆层的材料在熔融状态下,其熔体的粘度均较高,熔体的流动雷诺数基本在100以下,当进一步提高树脂含量时,熔体的流动雷诺数基本在50以下甚至基本在5-20之间,而3d打印机中光滑的圆管通道临界雷诺数re约为2000-2300,远大于内芯层、包覆层在熔融状态下熔体的流动雷诺数,进而内芯层、包覆层在3d打印机的管道内部的流动基本表现为层流状态,也即使得本发明的具有包覆结构的3d打印线材在熔融层积成型3d打印过程中,即使再次熔融,仍然能够保持内芯层、包覆层的相对独立性以及相互结构的稳定,内芯层包含的短纤维增强材料不易发生迁移至包覆层中甚至迁移至包覆层表面的情况,从而使得本发明3d打印线材经熔融层积成型3d打印过程中或制成的产品中,层与层之间表现为纯树脂互相粘结,没有了填料的阻碍,分子间接触面积更大,因此相邻层间的高分子材料之间链段运动和互相纠缠发生率更高,并且由于短纤维增强材料始终位于内芯层中,其经过制备3d打印线材的熔融加工过程、制备3d打印产品的熔融加工过程,发生多次一致性取向且不突出于内芯层,使得层间受力时,不仅易传导至内芯层的短纤维增强材料上实现了力的承载,而且能够更均匀地分散承担外界作用力,制备的材料或产品整体收缩率小,最终冷却时变形收缩量较小,前期因为喷头高温产生的分子间渗透纠缠状态可以在冷却后得到较好的保留,从而不仅显著提高了层间z方向的强度、而且x-y方向强度也有明显提升;此外,基于本发明的上述构思,本发明的3d打印线材能够填充更多的短纤维增强材料,实现更好地耐热,而且还基本不影响材料的韧性,打印成功率高,可以采用小尺寸线盘收卷。

43.进一步地,基于上述构思,本发明提供了一种3d打印线材,该3d打印线材包括内芯层、包覆在所述内芯层上的包覆层;

44.所述内芯层由改性颗粒a熔融挤出制成,该改性颗粒a的原料包括:第一树脂基体、填料、相容剂、第一抗氧剂;所述填料包含短纤维增强材料,且以质量百分含量计,该改性颗粒a的原料中,所述第一树脂基体占45%以上,所述填料占30%-45%;

45.所述包覆层由不含填料的改性颗粒b熔融挤出制成,该改性颗粒b的原料包括:第二树脂基体、增粘剂、结晶调控剂、第二抗氧剂;且以质量百分含量计,该改性颗粒b的原料中,所述第二树脂基体占80%以上。

46.该3d打印线材的制备可以先分别制备改性颗粒a、改性颗粒b,然后双层共挤制备包覆结构的3d打印线材。当需要采用熔融层积成型3d打印方法进行加工制备3d打印产品时,其制备过程如图1所示,将具有内芯层11、包覆层12的3d打印线材1通过左右两侧的挤出轮2夹紧带动并输送至3d打印机的喉管3中,然后再进入加热口模4中加热熔融,熔融后通过喷头5挤出细丝,需要打印的模型文件经过电脑切片软件处理,将模型文件沿水平x-y方向根据设置的厚度切成薄片并在每层规划出喷头的移动路径,3d打印机有x、y和z方向移动机构,打印时根据电脑切片的规划路径带动喷头边移动边挤出塑料丝,打印完成后即得到一个3d打印产品6,该3d打印产品6中,每层结构中的塑料丝仍然表现为包覆结构。

47.以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。

48.下述实施例中未作特殊说明,所有原料均来自于商购或通过本领域的常规方法制备而得。

49.pa12购自ems瑞士化学,牌号为grilamid l20g;

50.短切碳纤维购自zoltek,牌号为px35;

51.poe-g-mah购自科艾斯化学有限公司,牌号为w1a;

52.结晶调控剂为氯化钙,购自天津金汇太亚化学试剂有限公司,牌号为食品级氯化钙;

53.结晶调控剂为羧酸钙盐,购自科莱恩特种化学品,牌号为licomont cav102

54.结晶调控剂为离子聚合物,购自陶氏化学,牌号为surlyn 1601

55.eva-g-mah购自法国arkema,牌号为orevac t9318;

56.抗氧剂1010购自德国basf,牌号为irganox 1010;

57.短切玻璃纤维购自泰山玻璃纤维有限公司,牌号为t435n;

58.pet购自华润化学材料科技股份有限公司,牌号为cr-8839;

59.抗氧剂168购自德国basf,牌号为irgafos 168;

60.pa6购自江苏瑞美福实业有限公司,牌号为mf500。

61.实施例1

62.本例提供了一种3d打印线材,该3d打印线材包括内芯层、包覆在所述内芯层上的包覆层;

63.所述内芯层由改性颗粒a熔融挤出制成,以质量百分含量计,该改性颗粒a的原料

包括:

[0064][0065]

所述包覆层由不含填料的改性颗粒b熔融挤出制成,以质量百分含量计,该改性颗粒b的原料包括:

[0066][0067]

该3d打印线材的制备方法包括如下步骤:

[0068]

(1)将改性颗粒a的原料中各成分称取之后,将除填料之外的其他成分投入双螺杆挤出机的尾部喂料口,填料从双螺杆挤出机的中部五区喂料口进入,挤出造粒,双螺杆挤出机转速350rpm,获得改性颗粒a;

[0069]

双螺杆各区温度:

[0070][0071]

将改性颗粒b的原料中各成分称取之后,投入双螺杆挤出机的尾部喂料口,挤出后造粒,双螺杆挤出机转速250rpm,获得改性颗粒b;

[0072]

双螺杆各区温度:

[0073]

进料口二区三区四区五区六区七区八区九区模头160℃220℃240℃240℃240℃240℃240℃240℃240℃230℃

[0074]

(2)采用双层共挤出设备,将改性颗粒a加入内层挤出机中,改性颗粒b加入外层挤出机中,内层挤出机与外层挤出机合并在一个共挤出模头挤出,挤出丝通过牵引冷却后得到3d打印线材;

[0075]

共挤挤出机挤出温度:

[0076][0077]

其中,通过调整内外层挤出机的螺杆转速,内层挤出机转速30rpm,外层挤出机转速20rpm和牵引速度65m/min。控制挤出包覆层厚度:0.2mm,内芯层直径1.35mm,线材直径1.75mm。

[0078]

对本例制成的3d打印线材进行如下性能表征,同时提供以改性颗粒a单独制备线材、以改性颗粒b单独制备线材的性能表征,具体结果参见表1。

[0079]

表1

[0080][0081]

注:测试方法如下:

[0082]

z轴层间拉伸强度:

[0083]

样条制备:gb/t 1040ⅰ型试样,打印层高0.2mm,填充率100%,打印速度45mm/s,打印温度280℃,底板温度60℃。

[0084]

测试标准:gb/t 1040-2018

[0085]

x-y轴拉伸强度:

[0086]

样条制备:gb/t 1040ⅰ型试样,打印层高0.2mm,填充率100%,打印速度45mm/s,打印温度280℃,底板温度60℃。

[0087]

测试标准:gb/t 1040-2018

[0088]

热变形温度(1.80mpa):

[0089]

样条制备:样条尺寸80mm*10mm*4mm,打印层高0.2mm,填充率100%,打印速度45mm/s,打印温度280℃,底板温度60℃。

[0090]

测试标准gb/t 1634-2004

[0091]

100%填充收缩率(x-y方向和z方向):

[0092]

试样制备:试样尺寸20mm*20mm*20mm,打印层高0.2mm,填充率100%,打印速度45mm/s,打印温度280℃,底板温度60℃。

[0093]

测试标准:使用游标卡尺分别测量打印完成后试样x-y方向和z方向的实际尺寸,计算收缩率。

[0094]

最小可绕线线盘直径:

[0095]

使用不同直径大小的硬纸圆筒,圆筒长度150mm,圆筒固定于绕线机轴上。将1.75mm线材插入圆筒一端固定,设定绕线速度80m/min,线材在圆筒上紧密排线绕满120mm不发生脆断即通过绕线测试。如发生脆断则需扩大圆筒直径重复以上步骤,直至线材可以紧密排线绕满圆筒120mm(厚度,沿硬纸圆筒的径向方向)。

[0096]

实施例2

[0097]

本例提供了一种3d打印线材,该3d打印线材包括内芯层、包覆在所述内芯层上的包覆层;

[0098]

所述内芯层由改性颗粒a熔融挤出制成,以质量百分含量计,该改性颗粒a的原料包括:

[0099][0100]

所述包覆层由不含填料的改性颗粒b熔融挤出制成,以质量百分含量计,该改性颗粒b的原料包括:

[0101][0102]

该3d打印线材的制备方法包括如下步骤:

[0103]

(1)将改性颗粒a的原料中各成分称取之后,将除填料之外的其他成分投入双螺杆挤出机的尾部喂料口,填料从双螺杆挤出机的四区中部喂料口进入,挤出后造粒,双螺杆挤出机转速350rpm,获得改性颗粒a;

[0104]

双螺杆各区温度:

[0105][0106]

将改性颗粒b的原料中各成分称取之后,投入双螺杆挤出机的尾部喂料口,挤出后造粒,双螺杆挤出机转速250rpm,获得改性颗粒b;

[0107]

进料口二区三区四区五区六区七区八区九区模头220℃240℃260℃280℃280℃280℃280℃280℃260℃260℃

[0108]

(2)采用双层共挤出设备,将改性颗粒a加入内层挤出机中,改性颗粒b加入外层挤出机中,内层挤出机与外层挤出机合并在一个共挤出模头挤出,挤出丝通过牵引冷却后得到3d打印线材;

[0109][0110]

其中,通过调整内外层挤出机的螺杆转速,内层挤出机转速38rpm,外层挤出机转速12rpm和牵引速度70m/min。控制挤出包覆层厚度:0.1mm,内芯层直径1.55mm,线材直径1.75mm。

[0111]

对本例制成的3d打印线材进行如下性能表征,同时提供以改性颗粒a单独制备线

材、以改性颗粒b单独制备线材的性能表征,具体结果参见表2。

[0112]

表2

[0113][0114][0115]

实施例3

[0116]

本例提供了一种3d打印线材,该3d打印线材包括内芯层、包覆在所述内芯层上的包覆层;

[0117]

所述内芯层由改性颗粒a熔融挤出制成,以质量百分含量计,该改性颗粒a的原料包括:

[0118][0119]

所述包覆层由不含填料的改性颗粒b熔融挤出制成,以质量百分含量计,该改性颗粒b的原料包括:

[0120][0121]

该3d打印线材的制备方法包括如下步骤:

[0122]

(1)将改性颗粒a的原料中各成分称取之后,将除短切玻璃纤维和阻燃剂之外的其他成分投入双螺杆挤出机的尾部喂料口,短切玻纤从双螺杆挤出机的中部四区喂料口进入,阻燃剂从五区喂料口进入,挤出后造粒,双螺杆挤出机转速250rpm,获得改性颗粒a;

[0123]

双螺杆各区温度:

[0124][0125]

将改性颗粒b的原料中各成分称取之后,投入双螺杆挤出机的尾部喂料口,挤出后

造粒,双螺杆挤出机转速250rpm,获得改性颗粒b;

[0126]

进料口二区三区四区五区六区七区八区九区模头200℃230℃240℃240℃240℃240℃230℃230℃230℃230℃

[0127]

(2)采用双层共挤出设备,将改性颗粒a加入内层挤出机中,改性颗粒b加入外层挤出机中,内层挤出机与外层挤出机合并在一个共挤出模头挤出,挤出丝通过牵引冷却后得到3d打印线材;

[0128][0129]

其中,通过调整内外层挤出机的螺杆转速,内层挤出机转速39rpm,外层挤出机转速10rpm和牵引速度70m/min。控制挤出包覆层厚度:0.08mm,内芯层直径1.59mm,线材直径1.75mm。

[0130]

对本例制成的3d打印线材进行如下性能表征,同时提供以改性颗粒a单独制备线材、以改性颗粒b单独制备线材的性能表征,具体结果参见表3。

[0131]

表3

[0132][0133]

对比例1

[0134]

实施例1线径为1.75mm,包覆层厚度0.2mm,则可以计算颗粒a和颗粒b所占线材体积比约为1.47:1。a颗粒密度为1.35g/cm3,颗粒b密度为1.12g/cm3。则颗粒a和颗粒b所占包覆线材内部的重量比约为2.22:1。

[0135]

本对比例基本同实施例1,其区别仅在于:将改性颗粒a和改性颗粒b按重量比2.22:1混合后,然后采用单台单螺杆挤出机挤出,挤出转速38rpm,牵引速度60m/min,制成直径1.75mm的普通不包覆线材。

[0136][0137]

对本例制成的加工线材进行如下性能表征,并与实施例1进行对比,具体结果参见表4,。

[0138]

表4

[0139][0140]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

[0141]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1