一种硅橡胶用阻燃导热剂及其制备方法

1.本发明涉及阻燃导热技术领域,具体涉及一种硅橡胶用阻燃导热剂及其制备方法。

背景技术:

2.硅橡胶是重要的特种有机硅产品之一,广泛地应用于密封、绝缘、以及电线电缆等领域。其通常由线性聚硅氧烷、交联剂、补强剂、及其他添加剂等原料制备而成。硅橡胶的极限氧指数(loi)较高,但仍很容易阴燃,且遇到明火,硅橡胶会持续燃烧,属于易燃物。并且硅橡胶材料是热的不良导体,因此极大地限制了其应用范围。

3.碳纳米管(cnt)是一类一维碳纳米材料,具有优异的热、机械和电子性能。碳纳米管在燃烧过程中可以形成网络结构的保护层,作为阻燃剂可以有效地提高聚合物的阻燃性能。高导热率的碳纳米管在添加至聚合物中可以有效提高聚合物的导热性能。

4.羟基氧化铁作为一种无机阻燃剂,不产生有毒和腐蚀性气体,安全性较高,对环境友好,然而阻燃效果有限,一般与其他阻燃剂配合使用。

5.将不同阻燃剂经过化学接枝或静电吸附等方式进行负载获得在杂化物可以有效提高阻燃剂在复合材料中的分散性能和提高复合材料的阻燃性。具体地说,王伟[王伟,陆愈实,潘海峰,等。基于氧化石墨烯和碳纳米管的二元杂化物的阻燃性能研究,工业安全与环保.2017,43(03):33-37.]制备石墨烯/碳纳米管(cnt/go)二元杂化物涂覆到软质聚氨酯泡沫(rpuf)中,并研究go、cnts和cnt/go对rpuf 阻燃性能的影响,结果表明:在均涂覆8层的基础上,涂覆cnt/go的复合材料的热释放速率峰值(phrr)和总释放热(thr)较只涂覆go 或cnt大大降低,仅为155.1kw

·

m-2

和16.0mj

·

m-2

。

[0006]

因此,本技术致力于制备一种适用于硅橡胶的效果优异的阻燃导热剂。

技术实现要素:

[0007]

本发明的目的在于提供一种能够有效提高硅橡胶阻燃和导热性能的阻燃导热剂,同时还能有效提高硅橡胶的力学性能。

[0008]

为实现上述目的,本发明采用的技术方案为:一种硅橡胶用阻燃导热剂,其特征在于:在碳纳米管表面原位生长法生成羟基氧化铁、并接枝硅烷偶联剂,得到改性碳纳米管即为所述硅橡胶用阻燃导热剂。

[0009]

本发明还提供一种上述硅橡胶用阻燃导热剂的制备方法,包括如下步骤:

[0010]

(a)将碳纳米管、硝酸、硫酸的混合溶液超声分散后,在40~ 60℃条件下反应3~5h,过滤得到反应的沉淀物,洗涤至ph值6.5~7.5,干燥,得到产物羧基化碳纳米管粉末cnts-cooh;

[0011]

(b)向cnts-cooh分散液中缓慢滴加可溶性铁盐溶液,在70~ 90℃条件下反应8~12h,反应的沉淀物洗涤、干燥,得到三维结构改性碳纳米管粉末cnts-β-feooh;

[0012]

(c)向cnts-β-feooh的乙醇溶液中缓慢加入硅烷偶联剂,在 70~90℃条件下反应

12~18h,反应的沉淀物洗涤、干燥,得到改性碳纳米管粉末即为硅橡胶用阻燃导热剂。

[0013]

具体地,所述步骤(a)中,所述干燥是沉淀物在80℃下真空干燥12小时。

[0014]

所述步骤(b)中,cnts-cooh分散液浓度为0.1~0.4m;可溶性铁盐溶液的浓度为1~4m;所述可溶性铁盐为六水合氯化铁。所述步骤(b)和步骤(c)中,洗涤、干燥是将沉淀物用去离子水洗涤三次后,冷冻干燥,得到粉末状产物;所述步骤(b)和步骤(c)中,反应结束后,先静置2小时,再收集反应的沉淀物。所述硅烷偶联剂为kh-550。

[0015]

步骤(c)中,cnts-β-feooh的乙醇溶液先用冰醋酸调节ph值至3~5,超声分散1~2h,再加入硅烷偶联剂。

[0016]

将所述阻燃导热剂用于制备硅橡胶复合材料时,按照以下质量份数进行混炼:硅橡胶100份,白炭黑30-50份,阻燃导热剂1-3份,过氧化二异丙苯0.5-2份;橡胶硫化时间为15~25min,硫化温度165~ 175℃。

[0017]

本发明制备的阻燃导热剂主要用于硅橡胶,这主要是因为硅橡胶在燃烧过程中会形成sio2后向表面迁移,从而形成一种白色陶瓷层,但其陶瓷层的强度较低,不能很好的保护下层基体,而本发明制备的阻燃导热剂可以很好的增强该陶瓷层的强度和致密性,隔绝热量和氧气的传递。而其它橡胶无法在燃烧过程中生成陶瓷层,单纯依靠该阻燃导热剂的增强作用难以形成致密、连续的隔绝层。

[0018]

采用上述方案,把制备所得阻燃导热剂添加到硅橡胶中制备复合材料后,阻燃导热剂在硅橡胶中构建出三维结构,碳纳米管提供了快速的声子传导,提高材料的导热性能。在碳纳米管表面,羟基氧化铁纳米立方体的径向分布可以有效减少导热通路的距离,减少导热过程中能量的损失;该结构由于较低的热阻,声子的传导变得更加简单,有助于提高材料的导热效率。同时羟基氧化铁对碳纳米管的改性提高了其阻燃效果,硅烷偶联剂的表面改性提高了碳纳米管在硅橡胶中的分散性,进一步提高了复合材料的阻燃性能。

附图说明

[0019]

图1为实施例1中试样的热释放峰值曲线;

[0020]

图2为实施例1中试样的热释放总量曲线。

具体实施方式

[0021]

下面通过实施例对本发明的技术方案做进一步的详述。实施例1:一、功能化碳纳米管的制备

[0022]

a)将5g的cnts溶于100ml hno3/h2so4混合溶液中,超声分散后倒入三颈烧瓶中,40℃下反应4h,所得酸处理的cnts-cooh在水中稀释并过滤,洗涤至中性ph值(ph=7.0),并在80℃下真空干燥12小时,获得cnts-cooh粉末。

[0023]

b)配制100ml浓度为0.4m的羧基化的碳纳米管水溶液,超声 1.5h,并将其转移到三颈烧瓶中。接着向其中缓慢滴加10ml 3m六水合氯化铁水溶液,滴加完全后,80℃反应12h。静置2小时后,收集沉淀物,用去离子水洗涤三次,冷冻干燥,得到三维结构改性碳纳米管粉末 (cnts-β-feooh)。

[0024]

c)取3gcnts-β-feooh粉末溶于100ml乙醇溶液中,并将其转移到三颈烧瓶中,缓慢

滴加酸性溶液调节ph为4,超声分散。然后向其中缓慢滴加5g kh550和15ml去离子水,80℃下反应18h。静置2小时后,收集沉淀物,用去离子水洗涤三次,冷冻干燥,得到改性碳纳米管粉末(kh550@cnts-β-feooh)。二、硅橡胶复合材料的制备及性能测试

[0025]

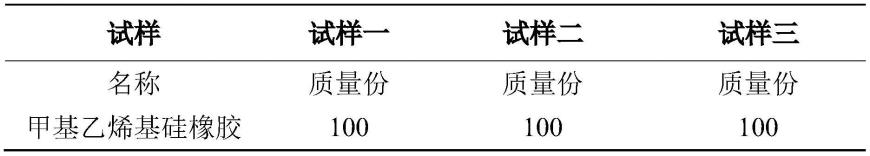

1.试样制备:阻燃、导热硅橡胶的制备如表1所示。表1实施例1配方表(质量份)表1实施例1配方表(质量份)

[0026]

其中,试样三中碳纳米管、羟基氧化铁、硅烷偶联剂的共混比根据改性碳纳米管的负载比计算所得。

[0027]

硫化条件:硫化温度:170℃,硫化时间:20min。

[0028]

2.复合材料的性能测试:微型量热仪(mcc)测试按照 astm-d7309-2007a标准进行,样品重量5mg左右,升温速率1℃/s。极限氧指数(loi)测试按照astm d2863-2012标准进行,试样标准尺寸为100

×

10

×

3mm3。热导率测试按照astm d5470标准进行,试样标准尺寸为50

×

40

×

5mm3,在室温下进行测试。力学性能测试照 gb/t6344-2008标准进行,试样的拉伸速率为500mm/min。图1是试样一、试样二和试样三的热释放峰值(phrr)和总热释放(thr)的曲线图。表2显示试样一、试样二和试样三的热释放峰值(phrr)、总热释放 (thr)、极限氧指数(loi)、热导率以及拉伸强度、断裂伸长率。由此可见,本发明制备的阻燃、导热橡胶具有优良的阻燃性能、导热和力学性能。表2实施例1硅橡胶复合材料的性能测试数据表2实施例1硅橡胶复合材料的性能测试数据

[0029]

由上表数据可知,添加了采用本发明方案制备的改性碳纳米管后,硅橡胶的热释

放峰值(phrr)和热释放总量(thr)大幅度降低,导热率、拉伸强度和断裂伸长率也大幅度提高,与碳纳米管、羟基氧化铁、硅烷偶联剂的共混相比,效果依旧显著,可见,本发明方案制备的阻燃导热剂可以提高硅橡胶的阻燃、导热性能以及力学性能。实施例2一、功能化碳纳米管的制备

[0030]

a)将5g的cnts溶于100ml hno3/h2so4混合溶液中,超声分散后倒入三颈烧瓶中,50℃下反应4h,所得酸处理的cnts-cooh在水中稀释并过滤,洗涤至中性ph值(ph=7.0),并在80℃下真空干燥12小时,获得cnts-cooh粉末。

[0031]

b)配制100ml浓度为0.2m的羧基化的碳纳米管水溶液,超声 1.5h,并将其转移到三颈烧瓶中。接着向其中缓慢滴加10ml 2m六水合氯化铁水溶液,滴加完全后,80℃反应8h。静置2小时后,收集沉淀物,用去离子水洗涤三次,冷冻干燥,得到三维结构改性碳纳米管粉末 (cnts-β-feooh)。

[0032]

c)取4gcnts-β-feooh粉末溶于100ml乙醇溶液中,并将其转移到三颈烧瓶中,缓慢滴加酸性溶液调节ph为3-5,超声分散。然后向其中缓慢滴加3-4g kh550和10ml去离子水,80℃下反应12h。静置2 小时后,收集沉淀物,用去离子水洗涤三次,冷冻干燥,得到改性碳纳米管粉末(kh550@cnts-β-feooh)。二、硅橡胶复合材料的制备及性能测试

[0033]

1.试样制备:阻燃、导热硅橡胶的制备如表3所示。表3实施例2试样配方表(质量份)

[0034]

硫化条件:硫化温度:175℃,硫化时间:15min。

[0035]

2.复合材料的性能测试:微型量热仪(mcc)测试按照 astm-d7309-2007a标准进行,样品重量5mg左右,升温速率1℃/s。极限氧指数(loi)测试按照astm d2863-2012标准进行,试样标准尺寸为100

×

10

×

3mm3。热导率测试按照astm d5470标准进行,试样标准尺寸为50

×

40

×

5mm3,在室温下进行测试。表4显示试样四和试样五的热释放峰值(phrr)、总热释放(thr)、极限氧指数(loi)、和热导率。由此可见,本发明制备的阻燃、导热硅橡胶具有优良的阻燃性能、导热。表4实施例2硅橡胶复合材料的性能测试数据

实施例3一、功能化碳纳米管的制备

[0036]

a)将5g的cnts溶于100ml hno3/h2so4混合溶液中,超声分散后倒入三颈烧瓶中,60℃下反应4h,所得酸处理的cnts-cooh在水中稀释并过滤,洗涤至中性ph值(ph=7.0),并在80℃下真空干燥12小时,获得cnts-cooh粉末。

[0037]

b)配制100ml浓度为0.4m的羧基化的碳纳米管水溶液,超声 1.5h,并将其转移到三颈烧瓶中。接着向其中缓慢滴加10ml 3m六水合氯化铁水溶液,滴加完全后,80℃反应12h。静置2小时后,收集沉淀物,用去离子水洗涤三次,冷冻干燥,得到三维结构改性碳纳米管粉末 (cnts-β-feooh)。

[0038]

c)取5gcnts-β-feooh粉末溶于100ml乙醇溶液中,并将其转移到三颈烧瓶中,缓慢滴加酸性溶液调节ph为3-5,超声分散。然后向其中缓慢滴加3-3g kh550和5ml去离子水,80℃下反应15h。静置2小时后,收集沉淀物,用去离子水洗涤三次,冷冻干燥,得到改性碳纳米管粉末(kh550@cnts-β-feooh)。

[0039]

二、硅橡胶复合材料的制备及性能测试

[0040]

1.试样制备:阻燃、导热硅橡胶的制备如表5所示。表5实施例3试样配方表(质量份)

[0041]

硫化条件:硫化温度:165℃,硫化时间:25min。

[0042]

2.复合材料的性能测试:微型量热仪(mcc)测试按照astm-d7309-2007a标准进行,样品重量5mg左右,升温速率1℃/s。极限氧指数(loi)测试按照astm d2863-2012标准进行,试样标准尺寸为100

×

10

×

3mm3。热导率测试按照astm d5470标准进行,试样标准尺寸为50

×

40

×

5mm3,在室温下进行测试。表6显示试样六和试样七的热释放峰值(phrr)、总热释放(thr)、极限氧指数(loi)、和热导率。由此可见,本发明制备的阻燃、导热橡胶具有优良的阻燃性能、导热。表6实施例3硅橡胶复合材料的性能测试数据

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1