一种常温条件下高效合成多氟酯类化合物的方法

1.本发明涉及化学、化工领域,具体涉及一种常温条件下高效合成多氟酯类化合物的方法。

背景技术:

2.酯化反应是有机合成中最常见的反应之一,利用原料酸和醇合成的酯类化合物作为重要的化学中间体在生物药物、食品加工以及材料合成等多个领域具有十分广泛的应用;其中,多氟酯类化合物可广泛应用于防水防油剂,有机硅离型剂,药物合成等方面;例如公开号cn112898125a的发明专利公开了一种全氟己基丙基丙烯酸酯在织物防水防油剂上的应用。

3.合成多氟酯的酯化反应是典型的可逆反应,反应速率较慢;为了加快反应速率,一般多氟酯的合成选择浓硫酸等强腐蚀性、强氧化性的无机酸作为催化剂,利用这些无机酸的强酸性将羧酸的羰基质子化,增加羰基碳的亲电性,从而加快醇对羧酸的亲核进攻;同时,选择60-80℃的高温条件[zhang,jinming,et al.polymer international 64.8,(2015),963-970]加快分子运动速率。但是,这些无机酸的强氧化性和强腐蚀性会造成副反应多、腐蚀反应容器等问题;同时,60-80℃的高温条件也会带来的高能耗问题以及高温下副反应较多的问题。现有技术主要通过使用碱催化剂、酶催化剂、金属催化剂等代替传统的强酸催化剂;但这些催化剂具有价格昂贵、催化条件苛刻等问题。

[0004]

同时,除水操作也是多氟酯的合成过程中需要解决的另一个问题,因为酯化反应生成的副产物水会造成反应转化率低以及产物难分离等问题。现有技术主要通过负压分水、蒸馏、使用脱水剂等方法分离酯化反应生成的水;例如,公开号cn10229530a的发明专利公开了一种利用负压分水器在-0.04

‑‑

0.085mpa,110-120℃条件下将水分离的方法;公开号cn113698294a的发明专利公开了一种利用甲苯和反应生成的水形成共沸体系从而将水分带出反应体系的方法;但上述方法具有操作复杂,成本昂贵,能耗高等缺点。

[0005]

多氟酯的合成原料为有机醇和全氟羧酸,或者有机酸和全氟醇,这两种有机化合物为互不相溶的两相,反应物分子之间难以接触,致使反应的速率、产率难以提升。两亲性质子酸在作为催化剂的同时,也可以作为稳定油水体系的表面活性剂构建多重乳液微反应器,提供极大的油-油以及油-水界面面积,解决互不相溶的反应物之间难以接触的问题,增加反应物之间以及反应物与催化剂之间的接触的机会,进而提高反应效率。乳液微反应器的制备一般是通过机械搅拌或微流控的方法将油相分散在水中形成;例如公开号cn113149817a的发明专利公开了一种利用非离子型表面活性剂和含氟表面活性剂复配通过一步涡旋混合震荡的方法制备的各向异性乳液微反应器,该反应器成功用于β-溴代醇在油-水界面上的的可控合成;但上述方法局限于油-水两相的加成反应,即反应物分别溶解在水相和油相,不能运用于两种反应原料均选择性溶解在油相的其他有机反应。

技术实现要素:

[0006]

本发明的目的在于提供一种常温条件下高效合成多氟酯类化合物的方法,以氟碳油/有机溶剂为内相,水溶液为外相,将两亲性的质子酸催化剂分子定位于油水的界面,承担稳定乳液微反应器功能的同时,催化全氟羧酸及有机醇,或者全氟醇及有机酸这两相反应物的酯化反应,在常温条件下高效合成多氟酯类化合物,其特征在于包括以下步骤本发明的步骤如下:

[0007]

1)将两亲性的质子酸溶解于水中形成催化剂水溶液,得到水相,记为w;

[0008]

2)将不溶于水的原料有机醇类化合物或者有机酸类化合物选择性溶解在有机溶剂中,得到油相,记为o1;

[0009]

3)将另一种原料全氟羧酸或者全氟醇选择性溶解在氟碳油中,得到另一种油相,记为o2;

[0010]

4)将步骤1)的水相及步骤2)、步骤3)的油相进行乳化,制得多重乳液微反应器;

[0011]

5)在常温条件下静置反应体系后得到产物多氟酯类化合物。

[0012]

所述的催化剂为两亲性的质子酸催化剂,其分子的亲水头基包括磺酸基、苯磺酸基,其原因为含有磺酸基、苯磺酸基的亲水头基酸性较强,可以电离出较多氢离子催化酯化反应正向进行;分子的疏水尾链包括链长从8到16的直链或者支链烷基,当疏水尾链链长小于8时,质子酸分子两亲性差,难以得到稳定的乳液;当疏水尾链链长大于16时,质子酸分子水溶性差,催化效果不佳;具体催化剂包括十二烷基苯磺酸(dbsa)、十二烷基磺酸、十四烷基苯磺酸、十六烷基苯磺酸。

[0013]

所述的催化剂具有较高的水溶性,在15℃至45℃温度范围内在水中的溶解度达到0.5wt%以上。以保证在此反应温度范围内能使得催化反应快速、正向进行。

[0014]

所述的催化剂的浓度范围为0.5wt%至5wt%,两亲性的质子酸在作为催化剂催化两相反应的同时,作为表面活性剂承担稳定乳液微反应器功能,当质子酸浓度小于0.5wt%时,乳液不稳定;当质子酸浓度大于5wt%时,质子酸水溶液粘度过大,不利于乳液液滴的分散。

[0015]

所述的有机溶剂包括直链烷烃,支链烷烃以及环烷烃,这些有机溶剂能够在较好溶解反应原料的同时,保持自身化学性质的稳定,不与原料发生副反应。

[0016]

所述的不溶于水的有机醇类化合物包括二苯基溴代醇、正庚醇、环庚醇;所述的有机酸类化合物包括正庚酸、正壬酸。

[0017]

所述的不溶于水的有机醇类化合物或者有机酸类化合物在有机溶剂中浓度范围为2mmol/l至20mmol/l之间;当原料浓度小于2mmol/l时,产物产量低;当原料浓度大于20mmol/l时,乳液液滴形貌不稳定。

[0018]

所述的全氟羧酸包括全氟庚酸、全氟壬酸;所述的全氟醇包括全氟庚醇、全氟壬醇。

[0019]

所述的全氟羧酸、全氟醇在氟碳油中浓度范围为10mmol/l至100mmol/l之间。

[0020]

所述的多重乳液微反应器的外相为水,包括o1/o2/w型双重乳液微反应器和(o1+o2)/w型janus乳液微反应器。

[0021]

所述的多重乳液微反应器氟碳油/有机溶剂的体积比在1:5至5:1之间,油相/水相的体积比在1:6至2:1之间;氟碳油与有机溶剂有一定的互溶性,当氟碳油/有机溶剂两相体

积比在1:5至5:1之间,氟碳油/有机溶剂两相之间互相过饱和,能够形成稳定的各向异性乳液;而当氟碳油/有机溶剂两相体积比小于1:5或大于5:1时,两相完全互溶,不能形成各向异性乳液;油相/水相的体积比在1:6至2:1之间时乳液液滴能较好地分散在水相当中。

[0022]

所述的乳化方式包括涡旋混合、磁力搅拌、超声以及均质机均质。

[0023]

所述的常温条件指15℃至45℃,静置时间的范围在20h至72h之间;当温度小于15℃时,反应速率缓慢;当温度大于45℃时,反应速率相较于15℃至45℃的温度条件下的反应速率无明显提升且能耗较高。

[0024]

本发明达到的有益效果:

[0025]

1.多重乳液微反应器具有自动排水的特性。本发明利用油水自动相分离的物化特性,在反应过程中将产物水自动、实时、在线地排出油相液滴,汇入水连续相中,从而促进反应平衡正向移动,显著提高反应转化率;利用自动排水特性,使得两亲性的质子酸催化剂浓度条件为5wt%时,反应转化率高达95%,相较于传统高温、强酸催化条件下60-80%的转化率,有了显著提升。

[0026]

2.反应过程中副产物水的实时、在线的排出实现了其从油相中的自动分离,解决了产物多氟酯类化合物与副产物水分离的问题。

[0027]

3.两亲性的质子酸催化剂具有良好的催化效果和界面吸附效应;两亲性的质子酸在酸性较强的同时,能够富集在油-水界面上,提高界面处的酸浓度从而更有效地催化酯化反应在界面上发生。

[0028]

4.使用两亲性的质子酸代替传统的浓硫酸等强腐蚀性和强氧化性的无机酸催化剂,避免了副反应多、腐蚀反应容器、污染环境等问题,达到了清洁生产的目的。

[0029]

5.反应条件温和,只需15-45℃的常温条件,解决了一般酯化反应60-80℃高温条件带来的高能耗问题和高温下副反应较多的问题。

[0030]

6.与油-水两相体系相比,多重乳液体系能够提供极大的油-油间以及油-水间的界面面积,增加了反应物之间以及反应物与催化剂之间的接触机会,解决了有机醇和全氟羧酸,或者有机酸和全氟醇这两相互不相溶的反应物难以接触的问题,进而提高反应速率、产率。在2.5h时达到30%的反应转化率,20h时最终达到95%的反应转化率。

[0031]

7.本发明通过改变催化剂的浓度调控反应的转化率;调控催化剂浓度由0.5wt%上升至5wt%,进而调控液滴粒径在50μm至20μm范围内的变化,最终实现20h内酯化反应转化率在70%至95%范围内的可控调节。

附图说明

[0032]

图1为本发明工艺流程图。

[0033]

图2为乳液反应体系示意图。

[0034]

图3为全氟庚酸的加入对多重乳液微反应器液滴形貌影响的显微镜照片,其浓度分别为a-0mmol/l;b-1mmol/l;c-20mmol/l;d-100mmol/l。

[0035]

图4为二苯基溴代醇的加入对多重乳液微反应器液滴形貌影响的显微镜照片,其浓度分别为a-0mmol/l;b-1mmol/l;c-10mmol/l;d-20mmol/l。

[0036]

图5为二苯基溴代醇的加入对多重乳液微反应器液滴粒径影响的粒径分布图,其浓度分别为a-0mmol/l;b-1mmol/l;c-10mmol/l;d-20mmol/l。

[0037]

图6为dbsa的加入对多重乳液微反应器液滴形貌影响的显微镜照片和粒径分布图,其浓度分别为a-0wt%;b-0.5wt%;c-5wt%。

[0038]

图7为25℃条件下,各浓度dbsa对二苯基溴代醇反应速率及转化率的调控曲线。

具体实施方式

[0039]

在本发明中所使用的术语,除非有另外说明,一般具有本领域普通技术人员通常理解的含义,以下是结合具体的实施例子,进一步详细描述此发明。

[0040]

实施例1:

[0041]

实施例1是反应体系中二苯基溴代醇、全氟庚酸分别在正庚烷相、fc-770相、水相中的溶解度。

[0042]

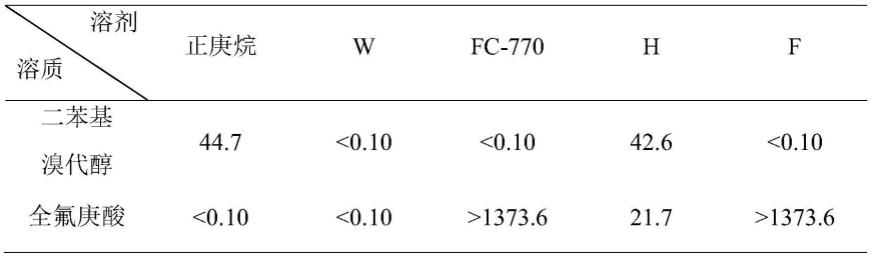

在室温条件下,测量二苯基溴代醇、全氟庚酸在正庚烷相、fc-770相以及水相中的溶解度。表1:二苯基溴代醇、全氟庚酸分别在正庚烷相、fc-770相、水相中的溶解度表。其中“h”、“f”和“w”分别代表饱和了fc-770的正庚烷、饱和了正庚烷的fc-770和h2o,单位均为(mmol/l)。表1

[0043]

验证:由表1可见原料二苯基溴代醇和全氟庚酸分别选择性溶解在正庚烷相和fc-770相中。二苯基溴代醇在正庚烷相中溶解度高达44.7mmol/l,而在fc-770相和水相中几乎不溶。全氟庚酸在fc-770相中溶解度高达1373.6mmol/l,而在正庚烷相和水相中几乎不溶。

[0044]

实施例2:

[0045]

实施例2是全氟庚酸浓度对乳液形貌的影响。

[0046]

保持fc-770/正庚烷/5wt%dbsa

(aq)

体积比为1:1:2。改变全氟庚酸的浓度,分别为a-0mmol/l;b-1mmol/l;c-20mmol/l;d-100mmol/l。在此条件下进行乳化,制备乳液。拍摄不同全氟庚酸浓度下乳液液滴的显微镜照片。

[0047]

验证:从图3可见全氟庚酸的加入对液滴类型造成影响。随着全氟庚酸浓度逐渐增加,液滴类型实现了从o2/o1/w型双重乳液到(o1+o2)/w型janus乳液的转变。在全氟庚酸浓度为0mmol/l;1mmol/l;20mmol/l时,液滴类型为o2/o1/w型双重乳液;但当全氟庚酸浓度为100mmol/l时,液滴类型为(o1+o2)/w型janus乳液,且乳液液滴出现了部分不稳定的现象,个别乳液液滴界面出现了坍塌。

[0048]

实施例3:

[0049]

实施例3是二苯基溴代醇的加入对乳液形貌的影响。

[0050]

保持fc-770/正庚烷/5wt%dbsa

(aq)

体积比为1:1:2。改变二苯基溴代醇的浓度,分

别为a-0mmol/l;b-1mmol/l;c-10mmol/l;d-20mmol/l。在此条件下进行乳化,制备乳液。拍摄不同二苯基溴代醇浓度下乳液液滴的显微镜照片,并通过激光粒度仪测量液滴粒径。

[0051]

验证:从图4、图5可见二苯基溴代醇的加入对液滴类型和液滴粒径都没有影响。在溴代醇浓度为0mmol/l;1mmol/l;10mmol/l;20mmol/l条件下,液滴粒径均为30μm左右,液滴类型均为o2/o1/w型双重乳液。

[0052]

实施例4:

[0053]

实施例4是dbsa浓度对乳液形貌的影响。

[0054]

保持fc-770/正庚烷/dbsa

(aq)

体积比为1:1:2。改变dbsa的质量浓度,分别为a-0wt%;b-0.5wt%;c-5wt%。在此条件下进行乳化,制备乳液。拍摄不同dbsa浓度下乳液液滴的显微镜照片并测量液滴粒径,并通过激光粒度仪测量液滴粒径。

[0055]

验证:从图6可见dbsa浓度对液滴类型没有影响,对液滴粒径造成影响。随着dbsa浓度的升高,液滴类型均为o2/o1/w型双重乳液,而液滴粒径逐渐减小,可实现液滴粒径从50μm至20μm之间的变化。

[0056]

实施例5:

[0057]

实施例5是常温条件下dbsa催化二苯基溴代醇和全氟庚酸合成多氟酯的具体实验步骤。

[0058]

称取2.8694mgdbsa溶解于2ml水中形成0.5wt%dbsa水溶液,得到水相,记为w;称取3.4645mg二苯基溴代醇溶解在1ml正庚烷中,得到油相,记为o1;称取5.0525mg全氟庚酸选择性溶解在1ml fc-770中,得到另一种油相,记为o2;将上述水相以及两个油相o1、o2通过一步涡旋震荡法乳化3min,制得o2/o1/w型双重乳液微反应器;在25℃常温条件下静置反应体系。每1h取样,高效液相色谱检测。

[0059]

验证:从图7可见二苯基溴代醇反应转化率呈现先快速上升后趋于平缓的趋势,在20h时反应转化率为70%。验证了常温条件下高效合成多氟酯类化合物具有可行性。

[0060]

实施例6:

[0061]

实施例5是dbsa浓度对反应速率,转化率的影响。

[0062]

保持fc-770/正庚烷/dbsa

(aq)

体积比为1:1:2,二苯基溴代醇在正庚烷中浓度为12.5mmol/l,全氟庚酸在fc-770中浓度为14.6mmol/l。改变dbsa的质量浓度,分别为0wt%;0.5wt%;5wt%。在此条件下进行乳化,制备乳液。于25℃温度条件下静置乳液体系。每1h取样,高效液相色谱检测。

[0063]

验证:从图7可见二苯基溴代醇反应转化率均呈现先快速上升后趋于平缓的趋势。随着dbsa浓度由5wt%下降至0.5wt%,20h时反应转化率由95%下降至70%且反应速率明显下降。当dbsa浓度为0wt%时,反应几乎不进行。可见,dbsa对酯化反应具有较好的催化效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1