一种抗菌聚丙烯树脂及其制备方法与流程

1.本发明涉及聚丙烯树脂技术领域,尤其涉及一种抗菌聚丙烯树脂及其制备方法。

背景技术:

2.聚丙烯(pp)作为世界上产能最大的通用性热塑性塑料,不仅无毒、无臭、密度小、耐热性好以及易加工成型,而且还具有电绝缘性佳、耐化学性、良好的力学强度和耐磨性能,因此在日用品、玩具、机械、建筑、纺织、包装、电子电器以及汽车内外饰件等领域得到了广泛的应用。随着经济社会的发展,人们的健康和环保意识进一步提高。而聚丙烯塑料在适宜的环境下,在制品表面会滋生大量的细菌、真菌等微生物,严重危害着人类的健康和安全。由于聚丙烯本身不具有抗菌功能,因此开发一种抗菌聚丙烯树脂具有极其重要的意义和价值。

3.目前,抗菌剂主要包括有机抗菌剂、无机抗菌剂和天然抗菌剂。抗菌聚丙烯树脂的制备方法主要有物理共混改性和化学改性两大类。物理共混改性作为抗菌聚丙烯主要的制备方法,是将抗菌剂成分直接加入聚丙烯中共混挤出,虽然无机抗菌剂耐热性好,但价格较高,且易团聚、不易分散,在制品表面严重析出,抗菌长效性差;天然抗菌剂原料来源并不广泛,且耐候性较差,易导致聚丙烯制品品质变差;而有机抗菌剂易挥发,耐热性差易分解,导致制品黄变,且不具有长效抗菌性能。而现有技术中制备的抗菌聚丙烯树脂品质差,黄变严重,严重影响下游制品应用范围。

4.申请号为cn2004100419011的中国专利采用掺杂银为抗菌剂,虽然能增加抗菌性能,但存在银成本高和制品易变色的难题,限制了下游市场的应用。公开号为cn109293838b的中国专利将聚丙烯与马来酸酐接枝得到中间体,中间体再与溴代有机抗菌剂通过亲核反应制备得到新型接枝抗菌聚丙烯,虽然解决了pp制品抗菌长效性差、抗菌剂分散不均匀和易析出的问题,但由于接枝反应过程中会存在聚丙烯主链降解,产生黄变,影响下游制品使用。鉴于现有技术存在的上述问题,需要提高有机抗菌剂在聚丙烯中的长效抗菌性能,降低黄变指数,提高制品品质。

技术实现要素:

5.本发明解决的技术问题在于提供一种低黄变、高效抗菌的聚丙烯树脂。

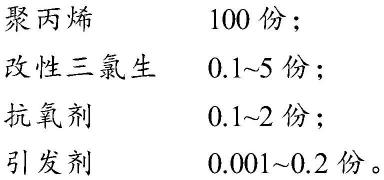

6.有鉴于此,本技术提供了一种抗菌聚丙烯树脂,按照重量份计由以下原料制备得到:

[0007][0008]

优选的,所述抗氧剂选自质量比1:(0.25~4)的受阻酚类抗氧剂和亚磷酸酯类抗

氧剂;所述受阻酚类抗氧剂的含量为0.05~1份,所述亚磷酸酯类抗氧剂的含量为0.05~1份。

[0009]

优选的,所述聚丙烯选自均聚聚丙烯和共聚聚丙烯中的一种或两种,所述聚丙烯的熔体质量流动速率为0.2~50g/10min。

[0010]

优选的,所述改性三氯生是三氯生与丙烯酰氯类化合物通过酯化反应制备得到,所述改性三氯生中含有烯烃双键,所述改性三氯生的粒径≥10目。

[0011]

优选的,所述引发剂选自2,5-二甲基-2,5-双(叔丁基过氧基)己烷、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷、过氧化二叔丁基dtbp、过氧化二叔戊基、过氧化二异丙苯和过氧化苯甲酰中的一种或多种;所述引发剂选自2,5-二甲基-2,5-双(叔丁基过氧基)己烷、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷、过氧化二叔丁基、过氧化二叔戊基、过氧化二异丙苯和过氧化苯甲酰中的一种或多种。

[0012]

本技术还提供了所述的抗菌聚丙烯树脂的制备方法,包括以下步骤:

[0013]

将引发剂和溶剂混合,得到引发剂稀释液;

[0014]

将改性三氯生、聚丙烯和抗氧剂混合,得到预混料;

[0015]

将所述引发剂稀释剂和预混料混合后进行熔融反应,得到抗菌聚丙烯树脂。

[0016]

优选的,所述溶剂为白油,所述引发剂和所述白油的质量比为1:(8~40)。

[0017]

优选的,所述引发剂稀释剂加入至注射泵中,所述预混料在高速混合机中混合;所述引发剂稀释液的所述高速混合机的混合时间为1~10min,转速为10~200转/min,温度为15~50℃。

[0018]

优选的,所述引发剂稀释剂和所述预混料的混合具体为:

[0019]

将所述引发剂稀释剂注入双螺杆挤出机反应段,将所述预混料加入至双螺杆挤出机中。

[0020]

优选的,所述双螺杆挤出机的长径比为40:1~60:1,转速为50~600转/min,加工温度为150~300℃。

[0021]

本技术提供了一种抗菌聚丙烯树脂,其由聚丙烯、改性三氯生、抗菌剂和引发剂制备得到;其中改性三氯生与聚丙烯以化学键的形式连接在一起,使得聚丙烯大分子链带有抗菌基团;进一步的,本技术通过聚丙烯树脂成分的调控,实现了聚丙烯熔融接枝效果的有效调控,减轻了聚丙烯主链降解和黄变。

附图说明

[0022]

图1为抗菌聚丙烯树脂熔融接枝制备原理示意图;

[0023]

图2为抗菌聚丙烯树脂的红外光谱谱图。

具体实施方式

[0024]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0025]

针对现有技术中聚丙烯树脂抗菌性和抗黄变的性能需求,本技术提供了一种抗菌聚丙烯树脂,其通过加入聚丙烯、改性三氯生、抗菌剂和引发剂,并调整其含量,使得聚丙烯

树脂具有优异的低黄变和高效抗菌性。具体的,本发明实施例公开了一种抗菌聚丙烯树脂,按照重量份计由以下原料制备得到:

[0026][0027]

在本技术提供的抗菌聚丙烯树脂中,所述聚丙烯选自均聚聚丙烯和共聚聚丙烯中的一种或多种,在所述聚丙烯同时选择均聚聚丙烯和共聚聚丙烯时,所述均聚聚丙烯和所述共聚聚丙烯的加入比例独立的为1~99%;所述聚丙烯的熔体质量流动速率(230℃、2.16kg)为0.2~50g/10min。

[0028]

改性三氯生(tcs)作为抗菌剂,其由三氯生和丙烯酰氯类化合物通过酯化反应制备得到,是一种白色固体粉末,其含有与丙烯酸分子链能够产生化学键合的烯烃双键,粒径≥10目。所述改性三氯生与所述聚丙烯的反应机理具体如图1所示,由此使得到的聚丙烯树脂抗菌效果好,且环保无毒。所述改性三氯生的含量为0.1~5重量份,更具体地,所述改性三氯生的含量为0.25~4.5重量份,更具体地,所述改性三氯生的含量为0.5~3.0重量份。

[0029]

在本技术中,所述抗氧剂包括主抗氧剂和辅助抗氧剂中的一种或两种;具体的,所述主抗氧剂选自芳香胺类抗氧剂和受阻酚类抗氧剂中的一种或多种,所述辅助抗氧剂选自硫代二丙酸脂和亚磷酸酯中的一种或多种;具体的,所述主抗氧剂选自受阻酚类抗氧剂,所述辅助抗氧剂选自亚磷酸酯类抗氧剂;更具体地,所述受阻酚类抗氧剂选自1098(化学名称为n,n

’‑

1,6-亚己基-二-[3,5-二叔丁基-4-羟基苯丙酰胺])、1010(化学名称为四[β-(3,5-二叔丁基4-羟基苯基)丙酸]季戊四醇酯)和1076(化学名称为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯)中的一种或多种;所述亚磷酸酯类抗氧剂为618(化学名称为双十八烷基季戊四醇双亚磷酸酯)和168(化学名称为三(2,4-二叔丁基苯基)亚磷酸酯)中的一种或两种;在具体实施例中,所述抗氧剂选自抗氧剂1010和抗氧剂168,所述抗氧剂1010和所述抗氧剂168的质量比为1:(0.25~4),所述抗氧剂1010的含量为0.05~1重量份,所述抗氧剂168的含量为0.05~1重量份;在具体实施例中,所述抗氧剂1010和所述抗氧剂168的质量比为1:2~1:4。

[0030]

所述引发剂为本领域技术人员熟知的引发剂,在本技术中,所述引发剂选自2,5-二甲基-2,5-双(叔丁基过氧基)己烷、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷、过氧化二叔丁基、过氧化二叔戊基、过氧化二异丙苯和过氧化苯甲酰中的一种或多种,在本技术中,所述引发剂选自过氧化二叔丁基,其密度为0.796g/cm3。所述引发剂的含量为0.001~0.2重量份,具体的,所述引发剂的含量为0.01~0.15重量份,更具体地,所述引发剂的含量为0.02~0.10重量份。

[0031]

本技术还提供了抗菌聚丙烯树脂的制备方法,具体包括以下步骤:

[0032]

将引发剂和溶剂混合,得到引发剂稀释液;

[0033]

将改性三氯生、聚丙烯和抗氧剂混合,得到预混料;

[0034]

将所述引发剂稀释剂和预混料混合后进行熔融反应,得到抗菌聚丙烯树脂。

[0035]

本技术所述聚丙烯树脂的制备方法具体为:

[0036]

(a)将引发剂加入白油中稀释,混合均匀得到引发剂稀释液,加入引发剂注射泵中;

[0037]

(b)用不锈钢钢筛筛选出改性三氯生固体粉末,然后与聚丙烯、抗氧剂加入带有夹套的高速混合机中,混合均匀后得到预混料;

[0038]

(c)将注射泵中的引发剂稀释液注入双螺杆挤出机反应段,预混料加入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂。

[0039]

在所述步骤(a)中,引发剂与白油的质量比为1:8~1:40,具体的,所述引发剂与白油的质量比为1:9~1:39,在具体实施例中,所述引发剂与白油质量比为1:9。

[0040]

在所述步骤(b)中,所述高速混合机的混合时间为1~10min,转速为10~150转/min,混合温度为15~50℃;更具体地,所述混合的时间为3~9min,转速为30~100转/min,温度为20~40℃。

[0041]

在所述步骤(c)中,引发剂稀释液的注射速率为0.1~20ml/min;

[0042]

在所述步骤(c)中,双螺杆挤出机的长径比为40:1~60:1,加工温度为150~300℃,转速为50~600转/min;具体的,所述长径比为(44~56):1。所述加工温度为170~240℃,所述转速为100~500转/min。

[0043]

本发明中利用熔融接枝的方式,将改性三氯生与聚丙烯以化学键的形式连接在一起,使聚丙烯大分子链带有抗菌基团的物质;而通过配方和工艺条件的优化,能够实现聚丙烯熔融接枝效果的有效调控,减轻聚丙烯主链降解和黄变;而且整个制备流程工艺简单,成本低,可控性好,容易实现产业化。

[0044]

为了进一步理解本发明,下面结合实施例对本发明提供的抗菌聚丙烯树脂及其制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

[0045]

对比例1

[0046]

(1)将100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0047]

(2)将预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min。

[0048]

对比例2

[0049]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0050]

(2)将100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0051]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0052]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0053]

对比例3

[0054]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合

均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0055]

(2)用不锈钢钢筛筛选出粒径d为30目的10份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中,混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0056]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0057]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0058]

对比例4

[0059]

(1)按照dtbp:白油为1:9(m/m)的比例将0.0005份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0060]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0061]

(3)将注射泵中的0.005份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0062]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0063]

对比例5

[0064]

(1)按照dtbp:白油为1:9(m/m)的比例将0.5份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0065]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0066]

(3)将注射泵中的5份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0067]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0068]

对比例6

[0069]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0070]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混

料,高混机混合时间为0.5min,转速为30转/min,混合温度20℃;

[0071]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0072]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0073]

对比例7

[0074]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0075]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为20min,转速为30转/min,混合温度20℃,由于混料时间较长,改性三氯生抗菌剂在混料机中融化,导致物料出现板结,无法通过下料口进入双螺杆挤出机,未开展后续实验。

[0076]

对比例8

[0077]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0078]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为5转/min,混合温度20℃;

[0079]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0080]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0081]

对比例9

[0082]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0083]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为200转/min,混合温度20℃,由于混合转速较快,摩擦生热引起改性三氯生抗菌剂在混料机中融化,导致物料出现板结,无法通过下料口进入双螺杆挤出机,未开展后续实验。

[0084]

对比例10

[0085]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0086]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙

烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度5℃;

[0087]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0088]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0089]

对比例11

[0090]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0091]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度80℃,由于混料温度过高,改性三氯生抗菌剂在混料机中融化,导致物料出现板结,无法通过下料口进入双螺杆挤出机,未开展后续实验。

[0092]

对比例12

[0093]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0094]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0095]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为24:1,加工温度为190℃,转速为100转/min;

[0096]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0097]

对比例13

[0098]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0099]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0100]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为72:1,加工温度为190℃,转速为100转/min;

[0101]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测

试。

[0102]

对比例14

[0103]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0104]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0105]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应,双螺杆挤出机长径比为52:1,加工温度为140℃,转速为100转/min,由于加工温度低于聚丙烯熔点,电流过载停机,无法进行挤出实验。

[0106]

对比例15

[0107]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0108]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0109]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为320℃,转速为100转/min;

[0110]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0111]

对比例16

[0112]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0113]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0114]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为30转/min;

[0115]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0116]

对比例17

[0117]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0118]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混

料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0119]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为800转/min;

[0120]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。样品进行红外光谱测试。

[0121]

实施例1

[0122]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0123]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.05份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0124]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0125]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0126]

实施例2

[0127]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0128]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0129]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0130]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0131]

实施例3

[0132]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0133]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.4份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0134]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0135]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0136]

实施例4

[0137]

(1)按照dtbp:白油为1:9(m/m)的比例将0.01份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0138]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0139]

(3)将注射泵中的0.1份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0140]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0141]

实施例5

[0142]

(1)按照dtbp:白油为1:9(m/m)的比例将0.03份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0143]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0144]

(3)将注射泵中的0.3份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0145]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0146]

实施例6

[0147]

(1)按照dtbp:白油为1:9(m/m)的比例将0.05份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0148]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0149]

(3)将注射泵中的0.5份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0150]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0151]

实施例7

[0152]

(1)按照dtbp:白油为1:9(m/m)的比例将0.1份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0153]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0154]

(3)将注射泵中的1份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0155]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0156]

实施例8

[0157]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0158]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为6min,转速为30转/min,混合温度20℃;

[0159]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0160]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0161]

实施例9

[0162]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0163]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为9min,转速为30转/min,混合温度20℃;

[0164]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0165]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0166]

实施例10

[0167]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0168]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为50转/min,混合温度20℃;

[0169]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0170]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0171]

实施例11

[0172]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0173]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为100转/min,混合温度20℃;

[0174]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0175]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0176]

实施例12

[0177]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0178]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度30℃;

[0179]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0180]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0181]

实施例13

[0182]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0183]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度40℃;

[0184]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0185]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0186]

实施例14

[0187]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0188]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0189]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为40:1,加工温度为190℃,转速为100转/min;

[0190]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0191]

实施例15

[0192]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0193]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0194]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为60:1,加工温度为190℃,转速为100转/min;

[0195]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0196]

实施例16

[0197]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0198]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0199]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为170℃,转速为100转/min;

[0200]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0201]

实施例17

[0202]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0203]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0204]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为240℃,转速为100转/min;

[0205]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0206]

实施例18

[0207]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0208]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0209]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为200转/min;

[0210]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0211]

实施例19

[0212]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0213]

(2)用不锈钢钢筛筛选出粒径d为30目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0214]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为400转/min;

[0215]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0216]

实施例20

[0217]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0218]

(2)用不锈钢钢筛筛选出粒径d为50目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0219]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0220]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0221]

实施例21

[0222]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0223]

(2)用不锈钢钢筛筛选出粒径d为80目的0.5份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0224]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0225]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0226]

实施例22

[0227]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0228]

(2)用不锈钢钢筛筛选出粒径d为30目的0.25份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0229]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0230]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0231]

实施例23

[0232]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0233]

(2)用不锈钢钢筛筛选出粒径d为30目的1份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0234]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0235]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0236]

实施例24

[0237]

(1)按照dtbp:白油为1:9(m/m)的比例将0.02份引发剂dtbp加入白油中稀释,混合均匀得到引发剂dtbp稀释液,加入引发剂注射泵中;

[0238]

(2)用不锈钢钢筛筛选出粒径d为30目的2份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0239]

(3)将注射泵中的0.2份引发剂dtbp的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0240]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0241]

实施例25

[0242]

(1)按照2,5-二甲基-2,5-双(叔丁基过氧基)己烷:白油为1:9(m/m)的比例将0.02份引发剂2,5-二甲基-2,5-双(叔丁基过氧基)己烷加入白油中稀释,混合均匀得到引发剂2,5-二甲基-2,5-双(叔丁基过氧基)己烷稀释液,加入引发剂注射泵中;

[0243]

(2)用不锈钢钢筛筛选出粒径d为30目的2份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0244]

(3)将注射泵中的0.2份引发剂2,5-二甲基-2,5-双(叔丁基过氧基)己烷的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0245]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0246]

实施例26

[0247]

(1)按照过氧化苯甲酰:白油为1:9(m/m)的比例将0.02份引发剂过氧化苯甲酰加入白油中稀释,混合均匀得到引发剂过氧化苯甲酰稀释液,加入引发剂注射泵中;

[0248]

(2)用不锈钢钢筛筛选出粒径d为30目的2份改性三氯生固体粉末,与100份聚丙烯、0.1份抗氧剂1010、0.2份抗氧剂168在带有夹套的高速混合机中混合均匀后得到预混料,高混机混合时间为3min,转速为30转/min,混合温度20℃;

[0249]

(3)将注射泵中的0.2份引发剂过氧化苯甲酰的稀释液注入双螺杆挤出机反应段、预混料通过下料口进入双螺杆挤出机中熔融反应、挤出、冷却拉条、切粒,得到抗菌聚丙烯树脂,双螺杆挤出机长径比为52:1,加工温度为190℃,转速为100转/min;

[0250]

(4)称取3g聚丙烯树脂溶解于90ml二甲苯中,完全溶解后冷却至室温,加入甲醇(ar)90ml使聚丙烯析出,过滤、真空干燥(90℃,5h)得到聚合物粉末。将烘干的聚合物用丙酮抽提(100~110℃,)以除去可能存在的抗菌剂分子均聚物,将抽提剩余物干燥得到纯化的接枝聚丙烯粉末,样品进行红外光谱测试。

[0251]

上述实施例所制备抗菌聚丙烯树脂的耐热性能测试条件:在n2气流保护下,将试样以10℃/min的升温速率从25℃升至800℃,观察试样的失重分解的情况;

[0252]

上述对比例和实施例所制备抗菌聚丙烯树脂的黄色指数按照gb/t 39822-2021方法进行测试。

[0253]

上述对比例和实施例所制备的抗菌聚丙烯树脂的力学性能结果如下表1、表2所示;

[0254]

表1对比例制备的聚丙烯树脂的力学性能数据表

[0255][0256][0257]

注:对比例7、对比例9、对比例11和对比例14无法制备得到聚丙烯树脂。

[0258]

表2实施例制备的聚丙烯树脂的力学性能数据表

[0259]

[0260][0261]

上述实施例所制备的抗菌聚丙烯树脂的抗菌性能和抗霉菌性能均按照gb 21551.2-2010家用和类似用途电器的抗菌、除菌、净化功能抗菌材料的特殊要求进行测试与评价,结果如下表3所示。

[0262]

表3实施例制备的聚丙烯树脂的抗菌和抗霉性能数据表

[0263]

[0264][0265]

表4实施例制备的聚丙烯树脂的t-5%

和t

d,max

表

[0266]

[0267][0268]

通过表1可以看出,对比例2未添加改性三氯生,引发剂全部作用于聚丙烯分子链断裂降解,引起力学强度降低,黄色指数数值较高。对比例14加工温度未达到熔融挤出温度要求,无法得到抗菌聚丙烯树脂产物;另外通过改变工艺参数和配方后,除对比例11黄色指数较小外,其余对比例产物的黄色指数均较高,外观质感差,力学性能较差,没有实际生产的意义,因此均未进行抗菌性能检测;但对比例10中需要冷媒介质降低混合温度,加工条件要求苛刻,生产成本较高,不具有实际生产的意义,故未进行抗菌性能检测。

[0269]

与对比例相比,表2实施例中添加抗菌剂后,抗菌聚丙烯树脂力学强度未发生明显降低;随着改性三氯生抗菌剂添加量的增加,黄色指数呈上升趋势,黄色指数在5~8之间;随引发剂稀释液dtbp添加量的增加,黄色指上升;抗氧剂1010的加入量和作用机理对黄色指数有一定影响。

[0270]

表3的测试结果表明:实施例的抗菌检测结果显示:在加入适量dtbp引发剂稀释液后,抗菌聚丙烯树脂只需要添加少量的改性三氯生就具有较好的抗菌效果,而且还具有良好的防霉效果。

[0271]

通过红外光谱谱图2可以看出,在1730cm-1

处出现了改性三氯生的羰基特征峰(c=o),因此利用熔融接枝的方法实现了改性三氯生与聚丙烯分子链的化学键结合。

[0272]

表4中t-5%

和t

d,max

数据表明,本技术制备的抗菌聚丙烯树脂还具有良好的耐热性能。另外,在保证抗菌聚丙烯树脂具有较好力学性能的情况下,通过调整配方和工艺参数能够有效降低黄色指数,减轻黄变。

[0273]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0274]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1