一种PCVS合成工艺的制作方法

一种pcvs合成工艺

技术领域

1.本技术涉及对位酯制备的技术领域,更具体涉及一种pcvs合成工艺。

背景技术:

2.pcvs,即2-甲氧基-5-甲基苯胺-4-羟乙基砜硫酸酯,又叫克利西丁对位酯,其化学式为c

10h15

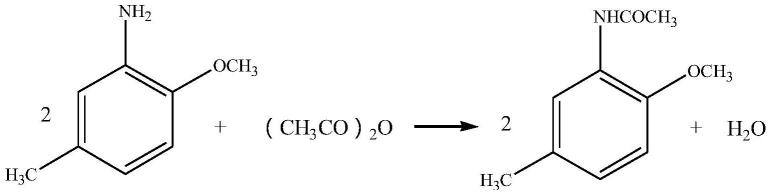

no7s2,是一种重要的染料中间体。

3.一般地,pcvs生产工艺包括酰化、氯磺化、稀释压滤、还原、缩合、压滤洗涤、闪蒸和酯化等生产步骤。在工业生产中,酰化步骤主要利用醋酸进行酰化,需要较高的温度(135℃以上)才能使醋酸发生断键,耗能较大,导致生产成本的提高。此外,在氯磺化中,产生大量的废液,其中主要包括有硫酸,造成资源的浪费。

技术实现要素:

4.为了节约生产成本,节约资源,本技术提供了一种pcvs合成工艺。

5.第一方面,本技术提供了一种pcvs合成工艺,包括如下步骤:s1酰化:将2-甲氧基-5-甲基苯胺与醋酸酐混合并升温至85-115℃,保温3-4h,得到酰化产物;s2氯磺化:向所述酰化产物中加入氯磺酸和氯化亚砜,得到氯磺化产物和废液;向所述废液中加入活性炭和双氧水,制得硫酸。

6.s3还原:向所述氯磺化产物中加入焦亚硫酸钠溶液和液碱,得到还原液;s4缩合:将所述还原液中加入环氧乙烷,得到缩合料;s5压滤打浆:将所述缩合料经过压滤、打浆和闪蒸,得到干燥缩合物料;s6酯化:将所述干燥缩合物料中加入硫酸和水,制得pcvs。

7.在本技术,利用原料2-甲氧基-5-甲基苯胺经过酰化、氯磺化、还原、缩合、压滤打浆和酯化等操作,制备pcvs,也就是克利西丁对位酯。在酰化步骤中,利用醋酸酐代替醋酸,并控制2-甲氧基-5-甲基苯胺与醋酸酐的反应温度为85-115℃,保温3-4h,2-甲氧基-5-甲基苯胺与醋酸酐的重量比为1:(0.65-0.75),得到酰化产物。酰化产物为n-(2-甲氧基-5-甲基苯基)-乙酰胺,又叫乙酰克利西丁。

8.反应温度控制在85-115℃,反应较为温和,易于控制,并且能够减小能耗,节约生产成本。当反应温度低于85℃时,降低2-甲氧基-5-甲基苯胺与醋酸酐的反应效率,导致酰化产物的转换率较低。当反应温度大于115℃时,对2-甲氧基-5-甲基苯胺与醋酸酐的反应效率影响较小,酰化产物的转化率基本未有变化,而且,随着反应温度的提高,增加能耗。

9.优选地,2-甲氧基-5-甲基苯胺与醋酸酐的反应温度为85-95℃。

10.在一个实施方案,在酰化步骤中,采用负压蒸馏脱除醋酸气体,得到醋酸。

11.在酰化过程中,为了使原料2-甲氧基-5-甲基苯胺反应更加完全,需要加入过量的醋酸酐。因此,当2-甲氧基-5-甲基苯胺被消耗完后,剩余部分醋酸酐。采用负压蒸馏工艺,将2-甲氧基-5-甲基苯胺与醋酸酐反应后得到的物料加入到蒸馏釜内,并升温至150-165℃,调整压力为-15-至-10kpa,分别制得醋酸和酰化产物。

12.在氯磺化步骤中,将酰化产物和氯磺酸加入到氯磺化反应釜中,在35-40℃下进行反应,在反应1h后逐渐升温至45-50℃,在反应1h后加入氯化亚砜,继续反应2-3h,得到磺化液。向磺化液中加入冰水,对磺化液进行搅拌稀释,并送入压滤机内进行压滤,制得氯磺化产物和废液,其中氯磺化产物为4-乙酰氨基-5-甲氧基-2-甲基苯磺酰氯。

13.酰化产物和氯磺酸发生反应,生成氯磺化产物和水。为了反应的顺利的进行和将酰化产物反应完全,会加入过量的氯磺酸,酰化产物和氯磺酸的重量比为(0.38-0.42):1。氯磺酸与水发生反应,生成氯化氢气体和硫酸。在上述原料发生反应的过程中,还伴随着酰化产物与硫酸发生反应,生成副酰化产物,副酰化产物为4-乙酰氨基-5-甲氧基-2-甲基苯磺酸。因此,需要加入过量的氯化亚砜,氯磺酸与氯化亚砜的重量比为(0.34-0.35):1,将副酰化产物消耗,生成氯磺化产物,氯化氢气体和二氧化硫气体。过量的氯化亚砜与水进行反应,生成氯化氢气体和二氧化硫气体,直至将过量的氯化亚砜除去。

14.主反应:clso3h+h2o

→

hcl

↑

+h2so4副反应:

socl2+h2o

→

2hcl

↑

+so2↑

在一个实施方案,在所述s2氯磺化中,得到稀盐酸。

15.在氯磺化反应釜中加入酰化产物,氯磺酸和氯化亚砜,获得氯化氢气体和二氧化硫气体,经过压滤后,制得氯磺化产物和废液,废液中含有大量的硫酸。

16.将氯化氢气体和二氧化硫气体降温处理,降温温度为-10℃以下,二氧化硫气体变成液态,能够将氯化氢气体和二氧化硫气体进行分离;再将氯化氢气体通入水中,制得稀盐酸。将制得稀盐酸进行利用,稀盐酸可以用于制备氯磺酸,在工业生产上,可以节约生产成本,避免资源的浪费。

17.在还原步骤中,在还原釜中加入焦亚硫酸钠溶液和液碱,调节ph值为7.5-8.5,并进行降温处理,降温5℃以下加入氯磺化产物,控制反应温度为40-45℃,保温反应2-3h,制得还原液,其中还原液中包括4-乙酰氨基-5-甲氧基-2-甲基-苯亚磺酸钠,氯化钠,硫酸钠和水。

18.在缩合步骤中,向还原液中通入环氧乙烷和硫酸,调整ph值在7.5-8,控制反应温度为45-55℃,制得缩合料,其中还原液和环氧乙烷的重量比为1:(0.43-0.45)。缩合料中包括n-[4-(2-羟基-乙磺酰基)-2-甲氧基-5-甲基苯基]-乙酰胺和硫酸钠。

[0019]

在压滤打浆步骤中,首先,将缩合料在压滤机上进行压滤,制得固体物料。将固体物料置于打浆设备中,加入水进行打浆处理,制得打浆液;然后将打浆液在膜压机上进行膜压处理,制得膜压料和膜压液;最后将膜压料进行闪蒸,制得干燥缩合物料。

[0020]

在酯化步骤中,向干燥缩合物料中加入硫酸,加热升温至160-180℃,干燥缩合物料与硫酸发生反应,制得pcvs和醋酸,其中干燥缩合物料与硫酸的重量比为1:(0.364-0.366)。

[0021]

第二方面,本技术提供了一种pcvs合成工艺中废液的处理方法,获得硫酸。在s2氯磺化步骤中,在制得氯磺化产物的同时产生大量废液,废液中主要含有硫酸。将废液进行处理得到纯净的硫酸,将硫酸在应用到缩合步骤中,调整反应液的ph值,将制得硫酸得以利用,能够节约资源,在实际生产过程,降低生产成本。

[0022]

在废液中加入活性炭和双氧水,通过活性炭和双氧水的协同作用,对废液进行处理,去除废液中杂质,获得较为纯净的硫酸。

[0023]

在一个实施方案,所述活性炭为木质活性炭、煤质活性炭和果壳活性炭。

[0024]

活性炭具有较好的吸附效果,被广泛的用于水处理中。在本技术中,活性炭与双氧水起相互促进作用,提高双氧水的利用率,降低处理时间。由于果壳活性炭的性能较好,且价格较为便宜,在实际生产过程中,成本较低,优选使用果壳活性炭进行处理废液。

[0025]

在一个实施方案,将所述活性炭进行前处理,将所述活性炭加热到100-150℃。

[0026]

将购买的活性炭进行加热处理,加热后的活性炭进一步提高与双氧水相互促进的效果,进而降低时间。以及进一步提高去除废液中杂质的能力,使废液更加纯净,得到更加纯净的硫酸。

[0027]

在一个实施方案,所述活性炭的比表面积为800-1050m2/g。

[0028]

一般性地,活性炭的比表面积代表着其吸附能力,比表面积越大,活性炭的吸附能力越强;反之,比表面积越小,活性炭的吸附能力越弱。在本技术中,活性炭的比表面积为800-1050m2/g。利用cod值代表废液中杂质的含量,cod值越高,说明杂质的含量越高;反之,cod值越低,说明杂质的含量越少。当其它参数不变时,随着活炭比表面积逐渐增加,达到相同cod值的时间先下降后升高,说明活性炭的比表面积逐渐增加,处理杂质的能力先升高后下降。当活性炭的比表面积为950m2/g时,达到相同cod值的时间最短,说明处理杂质的能力最高。

[0029]

在一个实施方案,所述废液和所述活性炭的重量比为100:(0.15-0.7)。

[0030]

优选地,所述废液和所述活性炭的重量比为100:(0.15-0.4)。

[0031]

在本技术氯磺化过程中,向酰化产物中加入氯磺酸和氯化亚砜进行反应,再经过压滤后,获得氯磺化产物和废液。向废液中加入活性炭,混合后进行加热,控制加热温度为45-60℃,然后向废液和活性炭中加入双氧水,去除废液中的杂质,获得较为纯净的硫酸。将获得的硫酸应用到缩合反应中,调节ph值。

[0032]

综上所述,本技术具有以下有益效果:1、本技术酰化步骤中,利用醋酸酐对2-甲氧基-5-甲基苯胺进行酰化,反应温度为85-115℃,反应温度较为温和,温度低,能耗小,生产成本较低,此外,还能够收获醋酸;2、本技术,酰化步骤中优选采用反应温度为85-95℃,反应温度在95℃时,2-甲氧

基-5-甲基苯胺的转化率达到最高,转化率为97%;3、本技术利用活性炭和双氧水处理氯磺化步骤中所得废液,去除杂质获得较为纯净的硫酸,将所述硫酸用于缩合步骤中,调整反应液的ph值,节约成本;4、本技术优选将活性炭加热到100-150℃,提高活性炭和双氧化相互促进的能力,降低处理时间,节约成本。

附图说明

[0033]

图1为本技术生产流程图。

具体实施方式

[0034]

以下结合附图和实施例对本技术作进一步详细说明。

[0035]

原料本技术所用原料均可通过市售获得,如无特殊说明,均来自市售。实施例

[0036]

实施例1一种pcvs合成工艺,包括以下步骤,s1酰化:将2-甲氧基-5-甲基苯胺与醋酸酐按照重量比为1:0.68混合,加入酰化釜中,升温至85℃,保温反应3h,制得酰化物料。利用负压蒸馏工艺,将酰化物料加入蒸馏釜内,升温至155℃,调整压力为-10kpa,分别制得醋酸和酰化产物;酰化产物为乙酰克利西丁。

[0037]

s2氯磺化:在磺化釜中加入氯磺酸和酰化产物,氯磺酸和酰化产物的重量比为1:0.4,在40℃下进行反应,在反应1h后逐渐升温至50℃,在反应1h后加入氯化亚砜,氯磺酸与氯化亚砜的重量比为0.35:1,继续反应2-3h,得到磺化液;向磺化液中加入冰水,冰水与磺化液的重量比为2:1,对磺化液进行搅拌稀释,并送入压滤机内进行压滤处理,制得氯磺化产物和废液。

[0038]

向所述废液中加入活性炭,废液和活性炭的重量比为100:0.15,混合后进行加热,控制加热温度为50℃,然后向废液和活性炭中滴加双氧水,制得硫酸。

[0039]

其中,活性炭为椰壳活性炭,比表面积为800m2/g。

[0040]

s3还原:在还原釜中加入质量浓度为12%的焦亚硫酸钠溶液和质量浓度为30%的液碱,调节ph值为8.0,并控制温度为5℃,再加入氯磺化产物,提高温度至40℃,保温反应2h,制得还原液。

[0041]

s4缩合:在缩合釜中加入还原液,控制反应温度为50℃,并同时通入环氧乙烷和由s2氯磺化制得的硫酸,调整反应液的ph值为7.5,得到缩合料;其中环氧乙烷是还原液重量比为0.44:1。

[0042]

s5压滤打浆:将所述缩合料加入压滤中,制得的固体物料加入打浆釜,在打浆釜中加入水,开启打浆釜搅拌,将固体物料搅拌成浆液,打浆釜浆液打入膜压机内进行膜压处理,得到膜压料和膜压液;将膜压料经闪蒸干燥后得到干燥缩合物料。

[0043]

s6酯化:将所述干燥缩合物料加入酯化釜中,再加入硫酸和水,其中干燥缩合物料与硫酸的重量比为1:0.364,水的用量是干燥缩合物料的重量0.024倍,加热升温至170℃,

制得pcvs。

[0044]

实施例2实施例2与实施例1的区别在于,实施例2中,2-甲氧基-5-甲基苯胺与醋酸酐的反应温度为95℃。

[0045]

实施例3实施例3与实施例1的区别在于,实施例3中,2-甲氧基-5-甲基苯胺与醋酸酐的反应温度为105℃。

[0046]

实施例4实施例4与实施例1的区别在于,实施例4中,2-甲氧基-5-甲基苯胺与醋酸酐的反应温度为115℃。

[0047]

对比例1对比例1与实施例1的区别在于,对比例1中,利用醋酸与2-甲氧基-5-甲基苯胺进行反应,反应温度为145℃。

[0048]

对比例2对比例2与实施例1的区别在于,对比例2中,2-甲氧基-5-甲基苯胺与醋酸酐的反应温度为75℃。

[0049]

转化率检测检测上述实施例1-4和对比例1-2中2-甲氧基-5-甲基苯胺的转化率,具体检测结果如表1所示。

[0050]

表1转化率的检测结果组别转化率实施例195%实施例297%实施例397%实施例496%对比例188%对比例289%结合实施例1-4和对比例1并结合表1可以看出,利用醋酸酐代替醋酸与2-甲氧基-5-甲基苯胺发生反应,能够提高2-甲氧基-5-甲基苯胺的转化率,使得转化在95%以上,并且反应温度较低,能耗小,进而节约实际生产成本,具有较高的商业价值。

[0051]

结合实施例1-4和对比例2并结合表1可以看出,当其它条件不变时,随着醋酸酐与2-甲氧基-5-甲基苯胺反应的逐渐提高,2-甲氧基-5-甲基苯胺的转化率也随之提高,当反应温度高于95℃时,2-甲氧基-5-甲基苯胺的转化率基本未有改变;当反应温度为115℃时,2-甲氧基-5-甲基苯胺的转化率有下降的趋势。

[0052]

实施例5-实施例10与实施例1的区别如表2所示。

[0053]

表2实施例5-实施例10与实施例1的区别参数组别废液和活性炭的重量比比表面积m2/g前处理℃实施例1100:0.15800未处理实施例5100:0.4800未处理

实施例6100:0.7800未处理实施例7100:0.4850未处理实施例8100:0.4950未处理实施例9100:0.41050未处理实施例10100:0.4950100℃实施例11100:0.4950120℃实施例12100:0.4950135℃实施例13100:0.4950150℃对比例3对比例3与实施例1的区别在于,对比例3中不加入活性炭。

[0054]

对比例4对比例4与实施例1的区别在于,对比例4中不加入双氧水。

[0055]

性能检测对上述实施例1和实施例5-13处理前后的废液进行检测,主要包括杂质的检测,利用cod值表示,采用hj/t399-2007采用快速消解分光光度法进行测定。废液处理前用cod

前

表示,废液处理后用cod

后

表示,并且记录相同cod

后

时,所用时间,具体检测结果如表3所示。

[0056]

取氯磺化步骤中产生的废液500g,检测cod

前

值为1560mg/l,加入椰壳活性炭后,逐渐滴加双氧水,双氧水的滴加速度为1.2g/min,并且记录cod

后

值为100mg/l时所用的时间,以及cod值不在变化时的最终值,记为cod

终

。

[0057]

表3检测结果组别时间/mincod终值/mg/l实施例1108.31.2实施例594.41.2实施例695.10.9实施例783.60.7实施例879.40.8实施例987.50.6实施例1065.00.6实施例1156.80.5实施例1247.30.5实施例1348.60.5对比例3175.521.3对比例4-1558.7结合实施例1、5、6并结合表3可以看出,当其它条件不变时,随着活性炭的用量逐渐增加,cod

后

值为100mg/l时所用的时间先下降后升高,说明废液和活性炭的重量比大于100:0.4时,活性炭处理废液中杂质的能力逐渐下降。

[0058]

结合实施例5、7、8、9并结合表3可以看出,当其它条件不变时,随着活性炭的比表面积逐渐增大,cod

后

值为100mg/l时所用的时间先下降后升高。当活性炭的比表面积为950m2/g时,所用的时间最短,说明处理废液中杂质的能力最高。

[0059]

结合实施例5、10、11、12、13并结合表3可以看出,当其它条件不变时,对活性炭进行前处理,对活性炭进行加热处理,cod

后

值为100mg/l时所用的时间能够节省39.4min以上。

[0060]

当其它条件不变时,随着活性炭加热温度的逐渐提高,cod

后

值为100mg/l时所用的时间呈先降低后提高的趋势;当活性炭加热温度为135℃时,cod

后

值为100mg/l时所用的时间最短,所用时间为47.3min。

[0061]

结合实施例1、5-13并结合表3可以看出,利用双氧水和活性炭对废液进行处理,最终的cod值均小于1.2mg/l,废液中杂质的清除率能达到99.92%以上,能够得到较为纯净的硫酸。

[0062]

可以理解的是,以上实施方式仅仅是为了说明本技术的原理而采用的示例性实施方式,然而本技术并不局限于此。对于本领域内的技术人员而言,在不脱离本技术的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1