一种无卤阻燃PET共混发泡材料及其制备方法

一种无卤阻燃pet共混发泡材料及其制备方法

技术领域

1.本发明涉及高分子材料技术领域,具体地说是一种无卤阻燃pet共混发泡材料及其制备方法。

背景技术:

2.聚对苯二甲酸乙二醇酯(pet)是一种性能优良的工程塑料,pet发泡材料具有优异的力学性能,如抗疲劳性、抗压强度、剪切强度、拉伸强度等;且耐高温,环境友好可回收等,被广泛应用于风机叶片、高铁船舶、轨道交通、汽车工业、建筑保温、航空航天等领域。常规商业应用pet树脂的相对分子量偏低,分子结构呈线性,因此熔体强度和熔体黏弹性较差,使用这类商用pet难以获得高倍率的泡沫制品,此外,由于常规pet易燃的特性,极限氧指数仅21,且燃烧时极易发生滴落,容易造成二次燃烧。限制了其在汽车工业、建筑、高铁、船舶、航空等领域的应用。为了拓宽pet及其发泡材料的应用领域,需要同时提高pet的熔体黏弹性和阻燃性能。

3.目前市场上的阻燃剂主要有卤系阻燃剂和磷系阻燃剂。卤系阻燃剂的阻燃性能稳定,阻燃效率高,但是由于燃烧产物的毒害性使得其正在被逐步限制使用。而磷系阻燃剂通过提高材料的成炭性能也拥有较好的阻燃性能,其在市场上的份额正在逐步增加。

4.中国发明专利申请cn113512227公开了一种高阻燃pet发泡材料及其制备方法,该方法将对苯二甲酸、乙二醇、有机化层状硅酸盐和酯化反应的催化剂加入反应釜中制得pet复合材料,再将pet复合材料、聚磷腈衍生物、扩链剂和缩聚反应的催化剂在反应挤出机中共混得到pet复合发泡专用料,再将pet复合发泡专用料在单螺杆挤出机中挤出发泡。该制备方法为了获得更好的阻燃性能,需要自行通过pet预聚物聚合得到pet原料,过程复杂,成本高,且不易进行工业化;为了有机化层状硅酸盐在pet复合材料中呈剥离态,得到的pet复合材料特性黏度过大,大于1.7dl/g,最终获得的发泡制品的密度较大,大于0.12g/cm3。

5.美国专利us6444717b1公开了一种采用含溴化合物与pet共混制备阻燃pet发泡制品的方法,该方法需要采用溴含量超过50%的芳香族含溴化合物,减小了含溴化合物的添加量,从而减小阻燃剂对pet特性粘度的影响。含溴化合物包括四溴邻苯二甲酰亚胺、十溴二苯醚等卤素化合物,卤素化合物在燃烧过程中易产生大量有害物质,不仅破坏环境,还有可能致癌,目前世界上正在逐步限制其作为阻燃剂的使用。

6.wipo专利wo2017/070276a1公开了一种轻质阻燃热塑性结构材料及其制备方法,该材料使用聚碳酸酯等无定形热塑性材料经发泡工艺来减轻质量,聚碳酸酯在发泡后依旧具有较高的刚性和力学性能,阻燃性能也较好,但由于分子链的刚性大,其发泡性能较差,该方法制作出的结构材料的密度最低也仅能达到0.75g/cm3。

7.中国发明专利申请cn104710735a公开了一种磷系无卤阻燃pc/pet合金,该合金将pc 50%-75%,pet 5%-30%、磷系无卤阻燃剂5%-10%、相容剂2%-4%、抗滴落剂0.1%-0.5%、耐水解剂0.5%-1%、抗氧剂0.1%-0.5%、润滑剂0.5%-1%共混获得高阻燃性的pc/pet共混材料,由于pc含量超过50%,该合金pc为连续相,高温时熔体刚性大,不易获得

140℃进行真空干燥;s2.将干燥后的聚对苯二甲酸乙二醇酯、双酚a型聚碳酸酯、含磷共聚酯、扩链剂与抗氧剂、泡孔成核剂、纳米填料和抗滴落剂按比例在240℃-280℃熔融共混,挤出造粒,得到无卤阻燃pet共混组合物;s3.将无卤阻燃pet共混组合物100份、化学发泡剂0.1-5份按比例混合后加入挤出机中,使无卤阻燃pet共混组合物熔融并与化学发泡剂释放的挥发性气体混合均匀;然后将含有挥发性气体的无卤阻燃pet共混组合物通过口模挤出并经冷却定型,得到无卤阻燃pet共混发泡材料。

20.本发明通过选择具有合适特性粘度的聚对苯二甲酸乙二醇酯和合适浓度的扩链剂发生熔融扩链反应,使得聚对苯二甲酸乙二醇酯具有适合发泡的熔体强度,并通过加入含磷共聚酯以及添加其他助剂提高pet的阻燃性能,特别是通过添加聚碳酸酯,与pet发生原位酯交换反应,进一步提高pet组合物的抗熔滴性,使得本发明的无卤阻燃pet共混发泡材料具有良好的阻燃性能,同时具有好的力学性能和熔体强度可以满足发泡工艺需求,且对环境和人体危害性小。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

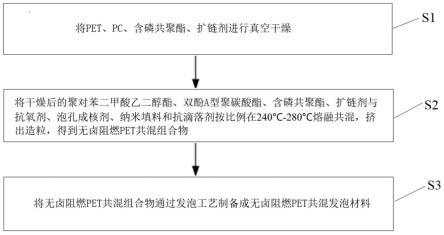

22.图1是本发明的无卤阻燃pet共混发泡材料的制备方法的流程图;

23.图2是采用本发明无卤阻燃pet共混发泡材料的制备方法的实施例1-3和对比例2得到的pet微孔发泡扫描电镜照片;

24.图3是采用本发明无卤阻燃pet共混发泡材料的制备方法的实施例1-3和对比例2的差式扫描量热曲线,其中,a中曲线为升温曲线,b中曲线为降温曲线;

25.图4是采用本发明无卤阻燃pet共混发泡材料的制备方法的实施例1-3和对比例1、2的热失重曲线,a中曲线为氮气气氛,b中曲线为空气气氛。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

27.本发明的无卤阻燃pet共混发泡材料,由无卤阻燃pet共混组合物经发泡制成,无卤阻燃pet共混组合物按重量计由以下原料形成:聚对苯二甲酸乙二醇酯(pet)50-85份、双酚a型聚碳酸酯(pc)5-30份、含磷共聚酯10-30份、扩链剂0.3-2份、抗氧剂0.1-0.5份、泡孔成核剂0.5-2份、纳米填料0.5-5份,抗滴落剂0.2-0.5份,其中,双酚a型聚碳酸酯(pc)的熔融指数在3g/10min~20g/10min之间。优选的,纳米填料的添加量为1-3份。

28.聚对苯二甲酸乙二醇酯(pet)的特性粘度大于等于0.4dl/g,优选大于0.6dl/g,更优选大于等于0.8dl/g。特性粘度根据gb/t14190-2008方法测试(溶剂采用苯酚/四卤阻燃pet共混发泡材料氯乙烷(质量比50/50))。聚对苯二甲酸乙二醇酯(pet)的特性粘度太低不能包裹生长的气泡,易造成气泡合并或破裂。

29.双酚a型聚碳酸酯(pc)的熔融指数在3g/10min~20g/10min之间。熔融指数测试按照gb/t3682-2000进行测试得到,其试验温度和标称负荷分别为300℃和1.2kg。聚碳酸酯由于高温下较高的成炭量,使得其阻燃等级达到v-2级,极限氧指数为26,远高于聚对苯二甲

酸乙二醇酯。将少量份聚碳酸酯与聚对苯二甲酸乙二醇酯共混可提高共混材料高温下的成炭能力,从而提高无卤阻燃pet共混材料的阻燃性能。但聚碳酸酯添加量过高,会抑制扩链剂对pet的扩链支化反应,一方面会使整个体系的黏弹性增加不足,稳定泡孔的能力有限,无法获得较好的发泡材料;另一方面,会导致pet的扩链支化程度减小,在降温时形成的晶体结构太多,发泡加工过程中一旦温度过低,会造成体系黏度急剧增加,因此不利于控制加工工艺。pc的熔融指数过低,其分子量较小,一方面降低整个体系的熔体强度;另一方面,分子链会更容易移动,其端基对扩链剂对pet扩链支化的抑制效果增强,也会降低体系的黏弹性。

30.含磷共聚酯为阻燃共聚酯切片,其磷含量大于等于2%,特征粘度大于等于0.6dl/g,更优选大于等于0.8dl/g。普通磷系阻燃剂与pet的相容性较差,不仅造成pet的熔体强度降低,还会一定程度上抑制pet与扩链剂的支化反应;含磷共聚酯的分子结构与pet分子相似,相容性较好。含磷共聚酯的分子结构如下:

[0031][0032]

其中,r1为含磷基团。

[0033]

扩链剂为酸酐类、环氧类、恶唑啉类和异氰酸酯类扩链剂中的至少一种,优选为均苯四甲酸酐、joncryl adr 4370、双恶唑啉扩链剂。扩链剂是指含有能与聚酯末端的羧基或羟基发生反应的双官能团或多官能团化合物,以增加聚酯的分子量或产生支化结构,扩链剂的加入可以提高pet的分子量。

[0034]

抗氧剂为聚合物加工中常用的抗氧剂,例如:双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯,商品名为抗氧剂626;[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,商品名为抗氧剂1010;受阻酚型抗氧剂3114和亚磷酸类抗氧剂626,也可以是由主抗氧剂与助抗氧剂的复配物。抗氧剂的加入可以避免高温加工中聚酯的热降解。

[0035]

泡孔成核剂可以为无机成核剂或有机成核剂,无机成核剂包括滑石粉、碳酸钙、纳米二氧化硅、纳米蒙脱土中的至少一种,有机成核剂包括偶氮二甲酰胺(ac)、滑石粉、偶氮二甲酰胺中的至少一种。

[0036]

纳米填料包括但不限于纳米二氧化硅、纳米三氧化二铝中的至少一种。优选的,纳米填料的表面利用烷基硅氧烷进行表面处理。纳米填料作为阻燃协效剂,提高了无卤阻燃pet共混发泡材料的阻燃性能;而对纳米填料进行表面改性能够提高其与pet的相容性。

[0037]

抗滴落剂为聚四氟乙烯的均聚物或共聚物,聚四氟乙烯的均聚物或共聚物的热分解温度大于330℃,重均分子量在200~1000万之间。

[0038]

如图1所示,本发明的无卤阻燃pet共混发泡材料的制备方法,包括以下步骤:

[0039]

s1.将pet、pc、含磷共聚酯、扩链剂进行真空干燥。具体地,将pet、pc、含磷共聚酯、扩链剂在真空干燥箱中于100-140℃下干燥8-12小时,待用。由于pet分子链中含有大量酯基,导致pet在高温下极其容易发生水解,其水解的速率甚至远大于热解,因此需要对pet进行干燥,降低水解对pet加工过程中的影响。

[0040]

s2.将干燥的pet、pc、含磷共聚酯、扩链剂与抗氧剂、泡孔成核剂、纳米填料和抗滴落剂按比例在240℃-280℃熔融共混,挤出造粒得到无卤阻燃pet共混组合物。

[0041]

在该步骤中,按重量配比称取干燥的pet、pc、含磷共聚酯efr8601、扩链剂、抗氧剂以及泡孔成核剂、纳米填料、抗滴落剂,并加入高速混合机中搅拌5-10分钟,使充分混合均匀后,出料加入双螺杆挤出机中,在240℃-280℃下充分熔融共混后挤出、冷却造粒,得到无卤阻燃pet共混组合物。

[0042]

s3.将无卤阻燃pet共混组合物通过发泡工艺制备成无卤阻燃pet共混发泡材料。

[0043]

在该步骤中,在一个优选实施方式中,将步骤s2中得到的无卤阻燃pet共混组合物加入挤出机中使其熔融,并向挤出机中注入物理发泡剂并混合均匀,物理发泡剂的注入量为无卤阻燃pet共混组合物总重量的0.1-10%,物理发泡剂为co2、n2、环戊烷、正戊烷、hfc-134a、1,333-四氟丙烷、1-氯-3,3,3-三氟丙烷中的至少一种或两种复合使用;然后将含有物理发泡剂的无卤阻燃pet共混组合物熔体冷却到220℃-260℃,口模压力大于4mpa,经口模发泡定型得到无卤阻燃pet共混发泡材料。

[0044]

在另一优选实施方式中,将步骤s2中得到的无卤阻燃pet共混组合物100份、化学发泡剂0.1-5份按比例混合后加入挤出机中,使无卤阻燃pet共混组合物熔融并与化学发泡剂释放的挥发性气体混合均匀,其中,在加热及螺杆剪切塑化作用下无卤阻燃pet共混组合物熔融,化学发泡剂分解放出挥发性气体,例如co2、n2中的一种或两种;然后将含有挥发性气体的无卤阻燃pet共混组合物通过口模挤出并经冷却定型后得到无卤阻燃pet共混发泡材料。

[0045]

实施例1:

[0046]

一种无卤阻燃pet共混发泡材料,按重量计,原料组分配比为:pet 85份,pc5份,含磷共聚酯10份,扩链剂0.6份,质量比为1:2的受阻酚型抗氧剂1010与亚磷酸类抗氧剂626的复配物0.3份,泡孔成核剂0.5份,纳米填料0.5份,抗滴落剂0.2份。其中,pet的特性粘度为0.8dl/g;pc的熔融指数为7g/min;含磷共聚酯为东材科技基团股份有限公司的耐热阻燃共聚酯切片efr01,磷含量2.2%。

[0047]

制备方法:s1.将pet、pc、含磷共聚酯、扩链剂在真空干燥箱中于120℃下干燥12小时,待用;s2.按重量配比称取干燥的pet、pc、含磷共聚酯efr01、扩链剂、抗氧剂加入高速混合机中搅拌5分钟,使充分混合均匀后,出料加入双螺杆挤出机中,在240℃-280℃下充分熔融共混后挤出、冷却造粒,得到无卤阻燃pet共混组合物;s3.将步骤s2得到的无卤阻燃pet共混组合物加入挤出机中使其熔融,注入物理发泡剂co2和环戊烷并混合均匀,然后将含有物理发泡剂的无卤阻燃pet共混组合物熔体冷却到220℃-260℃,口模压力大于4mpa,经口模发泡定型得到所述无卤阻燃pet共混发泡材料。

[0048]

性能表征:采用分析天平,按标准gb1033-86测试发泡制品的表观密度。泡孔结构主要是指泡孔尺寸和泡孔密度,具体测试方法为:将样品浸入液氮,然后取出脆断,制成样片,再对其断口表面喷金,用sem观察断口形貌。利用图形分析软件image-pro对电镜扫描照片进行处理,所统计泡孔个数大于100个。泡孔尺寸是发泡样品泡孔的平均直径,由软件直接算得;泡孔密度是每立方厘米发泡样品中泡孔的个数。无卤阻燃pet共混组合物的极限氧指数按照gb/t 2828.1-2003进行测试得到,样品尺寸为80

×

10

×

4mm。无卤阻燃pet共混组合物的ul94等级按照gb-t2408-2008进行测试得到,样品尺寸为125

×

13

×

3mm。热失重测试

使用京仪高科(北京)科技有限公司的zct-1型综合热分析仪进行测试,测试程序:取样品10mg左右,放入样品台,空气流量设置为40ml/min,静置10min,然后以10℃/min的升温速率从100℃升温至800℃,命名500℃时样品的质量残留率为c

500

。实施例1以及下面的实施例2和3以及对比例1和2的测试结果如表1所示。实施例1、2、3相比于对比例1、2虽然由于未能有效抗滴落导致ul-94等级不变,但是极限氧指数却有较大提高,表明阻燃性能的增加。pc的加入在低含量下对表观密度的影响较小,而在含量高于15%时表观密度增加,说明在pc高含量时会降低pet的发泡性能;而在低含量时则对pet的发泡性能影响较小,还能通过结晶度的增加减小泡孔直径。

[0049]

实施例2、3:

[0050]

用与实施例1相同的制造工艺,不同之处在于原料中各组分的含量不同(实施例2和3的各原料组分含量见表1)。其中实施例1-3和对比例1、2中,添加的扩链剂为均苯四甲酸酐,纯度为99%,阿拉丁试剂有限公司生产。

[0051]

对比例1:

[0052]

按重量计,原料组分配比为:pet 100份,扩链剂0.6份份,质量比为1:2的受阻酚型抗氧剂1010与亚磷酸类抗氧剂626的复配物0.3份。其中,pet的特性粘度为0.8dl/g。

[0053]

制备方法:s1.将pet、pc、含磷共聚酯、扩链剂在真空干燥箱中于120℃下干燥12小时,待用;s2.按重量配比称取干燥的pet、pc、含磷共聚酯、扩链剂、抗氧剂加入高速混合机中搅拌5分钟,使充分混合均匀后,出料加入双螺杆挤出机中,在240℃-280℃下充分熔融共混后挤出、冷却造粒,得到无卤阻燃pet共混组合物;s3.将步骤s2得到的无卤阻燃pet共混组合物加入挤出机中使其熔融,注入物理发泡剂co2和n2并混合均匀,然后将含有物理发泡剂的无卤阻燃pet共混组合物熔体冷却到220℃-260℃,口模压力大于4mpa,经口模发泡定型得到所述无卤阻燃pet共混发泡材料。

[0054]

对比例2:

[0055]

按重量计,原料组分配比为:pet90份,含磷共聚酯10份,扩链剂0.6份,质量比为1:2的受阻酚型抗氧剂1010与亚磷酸类抗氧剂626的复配物0.3份。其中,pet的特性粘度为0.8dl/g;含磷共聚酯为东材科技基团股份有限公司的耐热阻燃共聚酯切片efr01。

[0056]

制备方法:s1.将pet、pc、含磷共聚酯、扩链剂在真空干燥箱中于120℃下干燥12小时,待用;s2.按重量配比称取干燥的pet、pc、含磷共聚酯efr8601、扩链剂、抗氧剂加入高速混合机中搅拌5分钟,使充分混合均匀后,出料加入双螺杆挤出机中,在240℃-280℃下充分熔融共混后挤出、冷却造粒,得到无卤阻燃pet共混组合物;s3.将步骤s2得到的无卤阻燃pet共混材料加入挤出机中使其熔融,注入物理发泡剂co2和n2并混合均匀,然后将含有物理发泡剂的无卤阻燃pet共混组合物熔体冷却到220℃-260℃,口模压力大于4mpa,经口模发泡定型得到所述无卤阻燃pet共混发泡材料。

[0057]

表1

[0058][0059][0060]

图2是在三个不同的发泡温度下(a、b、c和d的三个图从左到右依次对应225℃、230℃、235℃)下制备的实施例1-3和对比例2中的pet微孔发泡扫描电镜照片,其中a对应实施例1,b对应实施例2,c对应实施例3,d对应对比例2。从图2中可知,相比于对比例2,实施例1,2和3中由于加入了pc,泡孔直径明显减小,在发泡温度为230℃时的泡孔结构更加均匀,这能够使得发泡材料的力学性能更优。

[0061]

图3为采用本发明无卤阻燃pet共混发泡材料的制备方法的实施例1-3和对比例2的差式扫描量热曲线,其中,a中曲线为升温曲线,b中曲线为降温曲线。在图3中,升温曲线中实施例1,2,3相比于对比例2其熔融温度及熔融焓值变化较小,说明其对加工温度的影响较小;而降温曲线中的结晶峰温度及结晶焓值则明显增大,说明加入实施例1,2,3相比于对比例2更容易结晶,结晶度也会更大,这有有利于泡孔成核及泡孔结构的稳定。

[0062]

实施例1-3的阻燃性能较对比例2有较大提升,这是因为pc的加入对共混材料的成炭性能有较大的提高,从空气环境下的热失重c500可以看出在500℃时的质量残留率远高于对比例1和2,见图4,由此提高了本发明的无卤阻燃pet共混发泡材料的阻燃性能。此外,实施例1-3产品的力学性能和熔体强度都得以提高,其中,力学性能和熔体强度的测量方法如下:pet共混发泡材料的拉伸性能根据gb/t9641-1988测试,压缩强度根据gb/t8813-2008测试,冲击强度根据gb/t1043.1-2008测试;熔体强度使用复数黏度|η*|进行表征,利用thermos fisher scientific公司的marsiii型哈克旋转流变仪测试,测试程序:将样品在120℃真空状态下干燥12h,然后置于直径20mm的圆台上并通入氮气保护以免与空气接触,流变仪温度设置为270℃,缓慢将样品压制成1mm的薄片并将溢出圆台的样品刮除,角速度为0.1-100rad/s,进行测试并记录黏弹性数据。

[0063]

除了以上实施例1-3,本发明的无卤阻燃pet共混发泡材料的其他实施例的原料中还可以包含有泡孔成核剂、纳米填料或抗滴落剂,如以下实施例4-5,实施例4-5使用与实施例1相同的制造工艺,不同之处在于原料中各组分的含量不同。从表1中可以看出,加入纳米填料和抗滴落剂后,实施例4,5的极限氧指数大幅增加至31.2和33.4,垂直燃烧测试也达到了v-0级。虽然纳米填料和抗滴落剂的加入增大了实施例4和5的表观密度,但是泡孔成核剂的加入大幅减小了泡孔直径。

[0064]

实施例4:

[0065]

按重量计,原料组分配比为:pet 80份,pc20份,含磷共聚酯20份,扩链剂0.3份,受阻酚型抗氧剂1010 0.1份,泡孔成核剂0.5份、纳米填料0.5份和抗滴落剂0.2份。其中,pet的特性粘度为0.6dl/g;pc的熔融指数为20g/min。

[0066]

实施例5:

[0067]

按重量计,原料组分配比为:pet 50份,pc 30份,含磷共聚酯30份,扩链剂2份,受阻酚型抗氧剂1010 0.5份,泡孔成核剂2份、纳米填料5份和抗滴落剂0.5份。其中,pet的特性粘度为0.4dl/g;pc的熔融指数为3g/min

[0068]

以上实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或改进,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1