一种2DZnBDCMOFs纳米润滑材料的制备方法

一种2d znbdc mofs纳米润滑材料的制备方法

技术领域

1.本发明属于纳米润滑材料技术领域,具体涉及到一种2d znbdc mofs纳米润滑材料的制备方法。

背景技术:

2.随着现代技术的快速发展,摩擦接触消耗的能量约占全球总能量消耗的 23%,其中20%是由摩擦产生的,3%与磨损有关,而这些摩擦和磨损来源于机械技术,交通运输,航空航天和日常生活的各个方面。因此,减少甚至消除各种运动机械系统产生的摩擦和磨损对经济是有利的。先进的润滑技术大大降低了机械系统的磨损损失,减少了机械设备恶性事故的发生,延长了机械的使用寿命。润滑剂是控制摩擦和磨损的有效材料,润滑剂添加剂是提高性能的有效方法,当前复杂的润滑剂通常同时包含基础油和添加剂。添加剂所占的比例较少,但在赋予新特性或补偿基础油中的缺点方面起着关键作用。亟需研发出具有低毒、环境友好、高性能、多功能性的高端润滑剂添加剂。

3.与传统的金属有机润滑剂添加剂(如二硫代氨基甲酸钼(modtc)和二烷基二硫代磷酸锌(zddp))相比,2d无机纳米材料(石墨烯、氟化石墨稀、氮化硼和二硫化钼等)在减少摩擦和抗磨性能方面以及环境可持续性方面均具有优势。然而,2d无机纳米材料在基础油中的高密度、易聚集以及尺寸和形貌制备的不可控阻碍了其作为添加剂在液态润滑剂中的实际应用。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有技术中存在的问题,提出了本发明。

6.因此,本发明的目的是,克服现有技术中的不足,提供一种2d znbdcmofs纳米润滑材料的制备方法。

7.为解决上述技术问题,本发明提供了如下技术方案:一种2d znbdc mofs 纳米润滑材料的制备方法,其包括如下步骤:

8.溶解:将锌盐和对苯二甲酸溶解在水-有机溶剂中;

9.高温反应:将溶解制得的混合物溶液转移到衬有特氟龙的不锈钢高压釜中,并置于均相反应器中进行反应然后通过离心收集白色沉淀物;

10.纯化、洗涤和干燥:将得到的白色沉淀物进行纯化,使用有机溶剂进行洗涤,洗涤后进行干燥,得到产物2d znbdc纳米片。

11.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其中:溶解中,锌盐为zn(no3)2·

6h2o。。

12.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其

中:溶解中,所述水-有机溶剂为水和dmf。

13.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其中:高温反应中,对混合物溶液进行10rpm的搅拌并进行140℃的加热,反应时间为24h。

14.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其中:纯化、洗涤和干燥中,使用有机溶剂进行洗涤为dmf和甲醇进行洗涤。

15.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其中:纯化、洗涤和干燥中,干燥条件为:60℃干燥12h。

16.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其中:按照重量计,锌盐:对苯二甲酸(h2bdc)=5~5.5:1。

17.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其中:按照体积计,水:dmf=0~5:3:8。

18.纯化、洗涤和干燥中,按照体积计,所述dmf:甲醇=0.5~2:1,洗涤次数为3次。

19.作为本发明所述的2d znbdc mofs纳米润滑材料的制备方法的一种优选方案,其中:制得的2d znbdc纳米片用于制备含有2d znbdc mofs的润滑剂。

20.本发明提供了一种mof纳米润滑材料及其制备方法,能够具有可调节的结构和功能、大的表面积以及超高孔隙率,结构中具有弱的层间分子力作用,筛选并制备具有优异油溶性的2d mofs作为润滑油添加剂,对于解决2d纳米材料在润滑剂中若干科学问题(分散性、稳定性和界面问题等)以及实现应用具有深远的意义。

21.本发明还具有如下效果:

22.(1)本技术提供了一种以去离子水为调制剂,通过一种新型的自下而上的表面活性剂介导制备的2d znbdc mofs纳米片,制备方法简单,环境友好,节约成本。

23.(2)本技术提供了一种以去离子水为调制剂,通过一种新型的自下而上的表面活性剂介导制备的2d znbdc mofs纳米片,与其他2d纳米材料相比,2d mofs纳米片不仅具有类石墨烯的周期性网络结构,还具有润滑剂类似的有机组成,与润滑油之间存在天然有机界面,作为润滑剂添加材料具有良好的性能。

24.(3)本技术提供了一种以去离子水为调制剂,通过一种新型的自下而上的表面活性剂介导制备的2d znbdc mofs纳米片,作为润滑剂添加材料加入时,平均摩擦系数和磨损量分别降低了16.7%和20%。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

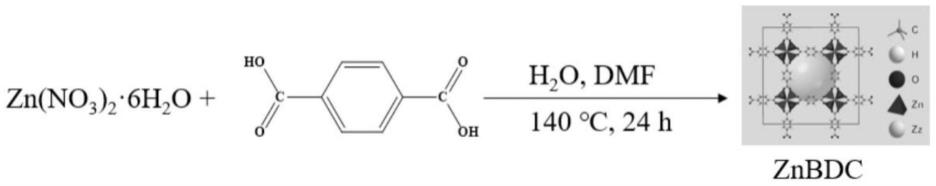

26.图1为本发明2d znbdc纳米片的合成化学方程式;

27.图2为本发明实施例1-6产物znbdc的sem和tem图像;

28.图3为本发明实施例1-6产物znbdc的(a)xrd谱图、(b)ft-ir谱图、(c)raman谱图和(d)pl谱图(λex=340nm);

29.图4为本发明实施例3产物znbdc的afm分析图;

30.图5为本发明实施例10中(a)2d znbdc-基础油(100sn)随时间变化的分散性图片;(b)2d znbdc(1.00wt.%)-基础油的浓度变化;

31.图6为本发明实施例7-10中的2d znbdc-基础油在8n时的cof曲线 (a)、平均cof和平均磨损体积(b);基础油和2d znbdc-基础油在100 n时的cof曲线(c)、平均cof和平均磨痕直径(awsd)(d);

32.图7为本发明实施例7-10中的2d znbdc-基础油在不同载荷(球对滑块模式(a,b)和球对球模式(c,d))下的平均cof和平均磨损体积(或 awsd);

33.图8为本发明实施例8中的2d znbdc-基础油与基础油在不同频率(或转速)(球对滑块模式(a,b)和球对球模式(c,d))下,纯油和2d znbdc

‑ꢀ

基础油的平均cof和平均磨损体积(或awsd);

34.图9为本发明实施例7-10中基础油(a)、2d znbdc(0.05wt.%)-基础油(b)、2d znbdc(0.10wt.%)-基础油(c)、2d znbdc(0.50wt.%)

ꢀ‑

基础油(d)和2d znbdc(1.00wt.%)-基础油(e)在2hz频率和10n 负载下摩擦的磨痕光学形貌图,深度横截面曲线图和3d形貌图;

35.图10为本发明实施例8中的基础油(a)和2d znbdc(0.1wt.%)-基础油(b)在1200r/min转速和150n负载下摩擦的磨痕光学形貌和深度横截面曲线图;

36.图11为本发明实施例7-10中(a)2d znbdc和ggr15轴承钢球磨损表面的拉曼光谱;(b)基础油、2d znbdc-基础油在ggr15轴承钢球磨损表面的拉曼光谱;(c)基础油(100sn)和2d znbdc-基础油在304不锈钢上的接触角。

具体实施方式

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

38.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

39.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

40.实施例1

41.将2.6774g zn(no3)2·

6h2o和0.4980g对苯二甲酸(h2bdc)溶解在混合溶剂中(0ml h2o和80ml dmf)。

42.将混合物溶液转移到衬有特氟龙的不锈钢高压釜中,并置于转速为10 r.p.m和温度为140℃的均相反应器中进行反应24小时,然后在3000rpm下离心10min,收集白色沉淀物。

43.将白色沉淀物进行纯化,依次用dmf(每次25ml)和甲醇(meoh,每次25ml)分别至少浸泡洗涤3次。最后,将洗涤后的纳米片在60℃下干燥12h。得到产物2d znbdc纳米片。产物的合成化学方程式见图1,sem 和tem图像见图2,(a)xrd谱图、(b)ft-ir谱图、(c)raman谱图和(d)pl谱图(λex=340nm)见图3。

44.实施例2

45.将2.6774g zn(no3)2·

6h2o和0.4980g对苯二甲酸(h2bdc)溶解在混合溶剂中(10ml h2o和70ml dmf)。

46.将混合物溶液转移到衬有特氟龙的不锈钢高压釜中,并置于转速为10 r.p.m和温度为140℃的均相反应器中进行反应24小时,然后在3000rpm下离心10min,收集白色沉淀物。

47.将白色沉淀物进行纯化,依次用dmf(每次25ml)和甲醇(meoh,每次25ml)分别至少浸泡洗涤3次。最后,将洗涤后的纳米片在60℃下干燥12h。得到产物2d znbdc纳米片。产物的合成化学方程式见图1,sem 和tem图像见图2,(a)xrd谱图、(b)ft-ir谱图、(c)raman谱图和(d)pl谱图(λex=340nm)见图3。

48.实施例3

49.将2.6774g zn(no3)2·

6h2o和0.4980g对苯二甲酸(h2bdc)(h2bdc) 溶解在混合溶剂中(20ml h2o和60ml dmf)。

50.将混合物溶液转移到衬有特氟龙的不锈钢高压釜中,并置于转速为10 r.p.m和温度为140℃的均相反应器中进行反应24小时,然后在3000rpm下离心10min,收集白色沉淀物。

51.将白色沉淀物进行纯化,依次用dmf(每次25ml)和甲醇(meoh,每次25ml)分别至少浸泡洗涤3次。最后,将洗涤后的纳米片在60℃下干燥12h。得到产物2d znbdc纳米片。产物的合成化学方程式见图1,sem 和tem图像见图2,(a)xrd谱图、(b)ft-ir谱图、(c)raman谱图和(d)pl谱图(λex=340nm)见图3,afm分析图见图4。

52.实施例4

53.将2.6774g zn(no3)2·

6h2o和0.4980g对苯二甲酸(h2bdc)溶解在混合溶剂中(30ml h2o和50ml dmf)。

54.将混合物溶液转移到衬有特氟龙的不锈钢高压釜中,并置于转速为10 r.p.m和温度为140℃的均相反应器中进行反应24小时,然后在3000rpm下离心10min,手机白色沉淀物。

55.将白色沉淀物进行纯化,依次用dmf(每次25ml)和甲醇(meoh,每次25ml)分别至少浸泡洗涤3次。最后,将洗涤后的纳米片在60℃下干燥12h。得到产物2d znbdc纳米片。产物的合成化学方程式见图1,sem 和tem图像见图2,(a)xrd谱图、(b)ft-ir谱图、(c)raman谱图和(d)pl谱图(λex=340nm)见图3。

56.实施例5

57.将2.6774g zn(no3)2·

6h2o和0.4980g对苯二甲酸(h2bdc)溶解在混合溶剂中(40ml h2o和40ml dmf)。

58.将混合物溶液转移到衬有特氟龙的不锈钢高压釜中,并置于转速为10 r.p.m和温度为140℃的均相反应器中进行反应24小时,然后在3000rpm下离心10min,手机白色沉淀物。

59.将白色沉淀物进行纯化,依次用dmf(每次25ml)和甲醇(meoh,每次25ml)至少洗涤3次。最后,将洗涤后的纳米片在60℃下干燥12h。得到产物2d znbdc纳米片。产物的合成化学方程式见图1,sem和tem图像见图2,(a)xrd谱图、(b)ft-ir谱图、(c)raman谱图和(d) pl

谱图(λex=340nm)见图3。

60.实施例6

61.将2.6774g zn(no3)2·

6h2o和0.4980g对苯二甲酸(h2bdc)溶解在混合溶剂中(50ml h2o和30ml dmf)。

62.将混合物溶液转移到衬有特氟龙的不锈钢高压釜中,并置于转速为10 r.p.m和温度为140℃的均相反应器中进行反应24小时,然后在3000rpm下离心10min,手机白色沉淀物。

63.将白色沉淀物进行纯化,依次用dmf(每次25ml)和甲醇(meoh,每次25ml)分别至少浸泡洗涤3次。最后,将洗涤后的纳米片在60℃下干燥12h。得到产物2d znbdc纳米片。产物的合成化学方程式见图1,sem 和tem图像见图2,(a)xrd谱图、(b)ft-ir谱图、(c)raman谱图和(d)pl谱图(λex=340nm)见图3。

64.实施例7

65.对于实施例1~6中制得的2d znbdc纳米片的过程,从根本上讲,溶剂是影响2d mofs颗粒成核和生长速率的重要因素。因此,h2o:dmf的比例通常用于调整mof的粒径,因为h2o影响酸配体的去质子化程度。znbdc(0:8) 的形态显示出具有多层结构的块状结构,并且由无规堆叠的纳米片组成。然而,随着水的比例增加,znbdc的形态具有显著变化,即多层结构的消失和少层纳米片的存在。少层纳米片与znbdc(0:8)相比具有不规则形状和更透明的程度。随着水比例的进一步增加,由于水的极性较高导致的快速成核以及小晶体的聚znbdc(5:3)的形态恢复了多层结构。原子力显微镜结果表明,+2d znbdc(2:6)具有少层纳米片特征,厚度约为5nm,产率为54%。相比其他比例具有优势。

66.综上所述,2d znbdc在油中的比例越大,其厚度越薄,所需沉降时间越久。

67.取实施例3中所得产物2d znbdc纳米片放入100sn矿物油中,2d znbdc 纳米片添加量为(0.05wt.%)。

68.将混合油放入水浴容器中进行超声分散处理,超声处理参数为300w处理 4h,超声处理完成后取出备用。

69.通过往复式滑块测试仪进行摩擦测试。摩擦副采用直径6mm的ggr15 轴承钢球和304不锈钢滑块(长30mm,宽15mm,高4mm),摩擦试验前用石油醚和乙醇300w超声清洗10min。

70.摩擦系数(cof)是通过对摩擦副的相对往复滑动测试获得的,该摩擦副的单向行程长度为1.5mm,负载为10n,持续30min。重复三遍。摩擦系数见图6-7。

71.在摩擦试验后,使用3d激光扫描显微镜来测量钢球和滑块的宏观表面形态(磨痕宽度和磨损深度)具体形貌图见图9。

72.使用四球摩擦试验机来确定在球-球模式下润滑剂的相对耐磨性能。摩擦测试仪由四个球组成,四个球是三个固定钢球和一个旋转球。使用了直径为12.7 mm的aisi ggr15钢球。顶球(第四个球)在室温下以1200rpm的速度旋转6 小时。每项测试重复三次。试验结束后,用光学显微镜测量磨痕直径,其拉曼光谱和润滑油在304不锈钢上的接触角见图11。

73.实施例8

74.取实施例3中所得产物2d znbdc纳米片放入100sn矿物油中,2d znbdc 纳米片添加量为(0.10wt.%)。

75.将混合油放入水浴容器中进行超声分散处理,超声处理参数为300w处理4h,超声

处理完成后取出备用。

76.通过往复式滑块测试仪进行摩擦测试。摩擦副采用直径6mm的ggr15 轴承钢球和304不锈钢滑块(长30mm,宽15mm,高4mm),摩擦试验前用石油醚和乙醇300w超声清洗10min。

77.摩擦系数(cof)是通过对摩擦副的相对往复滑动测试获得的,该摩擦副的单向行程长度为1.5mm,负载为10n,持续30min。重复三遍。摩擦系数见图6-7,在不同频率下的cof见图8。

78.在摩擦试验后,使用3d激光扫描显微镜来测量钢球和滑块的宏观表面形态(磨痕宽度和磨损深度)具体形貌图见图9。

79.使用四球摩擦试验机来确定在球-球模式下润滑剂的相对耐磨性能。摩擦测试仪由四个球组成,四个球是三个固定钢球和一个旋转球。使用了直径为12.7 mm的aisi ggr15钢球。顶球(第四个球)在室温下以1200rpm的速度旋转6 小时。每项测试重复三次。试验结束后,用光学显微镜测量磨痕直径,磨痕光学形貌和深度横截面曲线图见图10,其拉曼光谱和润滑油在304不锈钢上的接触角见图11。

80.实施例9

81.取实施例3中所得产物2d znbdc纳米片放入100sn矿物油中,2d znbdc 纳米片添加量为(0.50wt.%)。

82.将混合油放入水浴容器中进行超声分散处理,超声处理参数为300w处理 4h,超声处理完成后取出备用。

83.通过往复式滑块测试仪进行摩擦测试。摩擦副采用直径6mm的ggr15 轴承钢球和304不锈钢滑块(长30mm,宽15mm,高4mm),摩擦试验前用石油醚和乙醇300w超声清洗10min。

84.摩擦系数(cof)是通过对摩擦副的相对往复滑动测试获得的,该摩擦副的单向行程长度为1.5mm,负载为10n,持续30min。重复三遍。摩擦系数见图6-7。

85.在摩擦试验后,使用3d激光扫描显微镜来测量钢球和滑块的宏观表面形态(磨痕宽度和磨损深度)具体形貌图见图9。

86.使用四球摩擦试验机来确定在球-球模式下润滑剂的相对耐磨性能。摩擦测试仪由四个球组成,四个球是三个固定钢球和一个旋转球。使用了直径为12.7 mm的aisi ggr15钢球。顶球(第四个球)在室温下以1200rpm的速度旋转6 小时。每项测试重复三次。试验结束后,用光学显微镜测量磨痕直径,其拉曼光谱和润滑油在304不锈钢上的接触角见图11。

87.实施例10

88.取实施例3中所得产物2d znbdc纳米片放入100sn矿物油中,2d znbdc 纳米片添加量为(1.00wt.%)。

89.将混合油放入水浴容器中进行超声分散处理,超声处理参数为300w处理 4h,超声处理完成后取出备用,分散性图片见5。

90.通过往复式滑块测试仪进行摩擦测试。摩擦副采用直径6mm的ggr15 轴承钢球和304不锈钢滑块(长30mm,宽15mm,高4mm),摩擦试验前用石油醚和乙醇300w超声清洗10min。

91.摩擦系数(cof)是通过对摩擦副的相对往复滑动测试获得的,该摩擦副的单向行程长度为1.5mm,负载为10n,持续30min。重复三遍。摩擦系数见图6-7。

92.在摩擦试验后,使用3d激光扫描显微镜来测量钢球和滑块的宏观表面形态(磨痕宽度和磨损深度)具体形貌图见图9。

93.使用四球摩擦试验机来确定在球-球模式下润滑剂的相对耐磨性能。摩擦测试仪由四个球组成,四个球是三个固定钢球和一个旋转球。使用了直径为12.7 mm的aisi ggr15钢球。顶球(第四个球)在室温下以1200rpm的速度旋转6 小时。每项测试重复三次。试验结束后,用光学显微镜测量磨痕直径,其拉曼光谱和润滑油在304不锈钢上的接触角见图11。

94.综上所述,本发明以去离子水为调制剂,通过表面活性剂调制法成功地制备了2d znbdc mofs纳米片,并全面研究了其配置的润滑剂在往复球-滑块和球-球模式下的摩擦磨损行为。

95.(1)通过sem、tem、xrd、ft-ir、raman、pl光谱和afm等表征确定成功合成了厚度约为5nm的2d znbdc(2:6)mofs纳米片,提出了h2o 的去质子化可以调节znbdc mofs的纵向尺寸变化。

96.(2)通过称重法测试2d znbdc在基础油中分散和稳定性能,结果表明2d znbdc在油中较好的自然分散性可能归因于2d znbdc有机表面与油分子之间的界面相互作用。

97.(3)在球-滑块摩擦模式下,2d znbdc-基础油的摩擦系数在添加量范围内均高于基础油,磨损量均低于基础油。随着添加量的增加,2d znbdc-基础油的摩擦系数先下降后上升,最佳添加量为0.05wt.%,磨损量不断下降,直至降低到 29%。

98.(4)在球-球摩擦模式下,随着添加量的增加,2d znbdc-基础油的摩擦系数和磨损量先减小后增大,最佳添加量为0.05wt.%时,平均摩擦系数和磨损量分别降低了16.7%和20%。

99.实施例7~10中采用的不同2d znbdc纳米片在不同的比例下有着不同的沉降性能,2d znbdc(0.05wt.%)两天之内实现部分沉降,七天之后实现完全沉降;2d znbdc(0.10wt.%)两天之内实现部分沉降,七天之后实现完全沉降,与上述相比沉降时间要稍久一些;2d znbdc(0.50wt.%)两天之内未实现沉降,七天之后未实现沉降;2d znbdc(1.00wt.%)两天之内未实现沉降,七天之后未实现沉降;综上所述,2d znbdc在油中的比例越大,其厚度越薄,所需沉降时间越久。

100.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1