一种催化解聚木质素的方法

1.本发明属于生物质转化技术领域,更具体地,涉及一种催化解聚木质素的方法。

背景技术:

2.随着化石能源的不断枯竭,寻找石油资源的替代品已经迫在眉睫。近年来,生物质作为一种可再生能源而受到了广泛关注。木质纤维素是生物质的重要组成,而木质素作为木质纤维素的三大组分之一,不仅是地球上主要的芳香高分子聚合物,且其中的有机碳含量也占到地球上的三分之一。但由于木质素是一类以丙基苯酚为单元,由c-c和c-o键连接而成的三维无定型结构的高分子,对其利用的难度大,高值化利用率低。例如,每年制浆造纸工业的蒸煮废液中提取出的工业木质素近5000万吨,但只有2%被利用作为低热值燃料使用,而大部分则作为废物排放,这不仅浪费资源而且也造成环境污染。因此,实现木质素的高值化利用可以同时解决化石能源枯竭问题和木质素环境污染问题。

3.由于木质素具有独特的芳香族结构,同时又具有脂肪族结构,所以从木质素制备高附加值的化学品、燃油替代品和平台化合物等方面的研究有了快速发展,其中从木质素制备芳香族化合物被认为是最具前景的方向。现有的木质素解聚方法包括:热解、碱解聚、酸解聚、还原解聚和氧化解聚等。

4.现有技术中得到广泛研究的还原解聚通常要使用贵金属催化剂,并且解聚过程中需要加入外源氢气。木质素解聚反应机理复杂,解聚过程中的反应条件严苛,解聚产物选择性差,产物复杂,产物的分离和提纯较为困难,并且解聚效率低,这些都是当前木质素解聚所面临的问题。

技术实现要素:

5.为了克服现有技术存的上述问题,本发明提供了一种催化解聚木质素的方法,该方法无外源氢气、且为非贵金属催化,并能提高小分子解聚产物的收率。

6.为了实现上述目的,本发明提供一种催化解聚木质素的方法,该方法包括:在催化剂和溶剂的存在下,使木质素进行解聚反应,其中,所述溶剂包含供氢溶剂,所述催化剂为花瓣状五价钼催化剂,通式为mos

x

oy,x为0.05~0.5,y为2~2.45。

7.与现有技术相比,本发明提供的方法中,木质素解聚过程中由供氢溶剂供氢,不充入外源氢气,且采用的催化剂解聚率高,解聚产物中液体产物产率和石油醚萃取的小分子化合物产率高,分离提纯简单。另外,所采用的五价钼催化剂制备过程中不添加还原剂、不用进行氢气还原,解聚产物和催化剂的分离简单,环境友好。同时,本发明所用催化剂为非贵金属氧化物,成本低廉,具有较高的经济效益。

8.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

9.通过结合附图对本发明示例性实施方式进行更详细的描述。

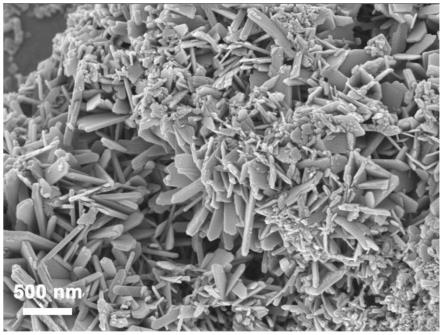

10.图1为本发明制备例1制备的mos

x

oy的扫描电镜图。

11.图2为本发明制备例1制备的mos

x

oy的透射电镜图。

具体实施方式

12.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

13.本发明提供了一种催化解聚木质素的方法,该方法包括:在催化剂和溶剂的存在下,使木质素进行解聚反应。

14.本发明中,所述催化剂为花瓣状五价钼催化剂,该催化剂的通式为mos

x

oy,其中,x为0.05~0.5,y为2~2.45。通式中的x+y=2.5。

15.优选地,所述花瓣状五价钼催化剂是通过将花状二硫化钼氧化制得。

16.按照一种实施方式,所述花瓣状五价钼催化剂通过包括以下步骤的方法制得:

17.1)使四水合钼酸铵((nh4)6mo7o

24

·

4h2o)和硫脲(ch4n2s)进行水热反应,经分离、干燥,得到二硫化钼(mos2);

18.2)将所述二硫化钼在含氧气氛中进行煅烧。

19.步骤1)中,四水合钼酸铵和硫脲的质量比优选为1∶(1~3)。例如,四水合钼酸铵和硫脲的质量比为1∶1、1∶1.5、1∶2、1∶3。

20.所述水热反应的温度可以为170~240℃,水热反应的时间可以为6~24小时。所述水热反应可在水热釜中进行。在一种优选的实施方式中,所述水热反应的温度为170~220℃,水热反应的时间为6~12小时。

21.所述分离可以是离心分离,离心的转速可以为5000~8000转/分钟,例如为7000转/分钟,离心次数可以3~5次,例如为5次。

22.所述干燥优选为真空干燥,干燥的温度可以为50~80℃,例如为50℃、60℃、70℃。

23.通过步骤1)能够得到为黑色固体的花状二硫化钼。

24.步骤2)中,所述含氧气氛可以为空气气氛或氧气气氛,优选为空气气氛。所述煅烧的温度可以为250~550℃,例如250℃、300℃、350℃、400℃、450℃、500℃、550℃。所述煅烧的时间可以为1~4小时,例如1小时、2小时、3小时、4小时。所述煅烧可以在马弗炉中进行。

25.优选情况下,所述煅烧的温度为350~550℃,这样能进一步提高木质素的解聚效率。

26.通过步骤1)和2)能够制得五价钼催化剂,结合tem和sem观察可知,所得到的五价钼催化剂具有花瓣状富集(如图1和图2所示)的形貌。所述五价钼催化剂具有较高的比表面积和较多的缺陷位点。本发明中,通过x射线光电子能谱确定获得的钼基催化剂为五价钼催化剂,并通过此测试方法计算得到x和y的数值。

27.本发明中,所述供氢溶剂为异丙醇。本发明所述催化剂能催化所述供氢溶剂脱氢,所得到的氢作为本发明解聚反应的氢源,因此,木质素在该催化剂的作用下能够高效解聚为小分子。优选地,相对于0.1g的所述五价钼催化剂,所述供氢溶剂的用量为4~40ml。例如,相对于0.1g的所述催化剂,所述供氢溶剂的用量为4ml、5ml、8ml、10ml、15ml、20ml、25ml、30ml、35ml、40ml。

28.本发明中,所述溶剂还包含二氧六环和可选的甲醇。按照一种实施方式,所述溶剂

为二氧六环和异丙醇的混合溶剂。按照另一种实施方式,所述溶剂为甲醇、二氧六环和异丙醇组成的混合溶剂。优选地,以所述溶剂的总用量为基准,二氧六环的用量为40~80体积%,所述供氢溶剂的用量为20~45体积%,甲醇的用量为0~15体积%。更优选地,二氧六环、供氢溶剂和甲醇的体积比为7∶2∶0,5∶4∶0或4∶4∶1。

29.本发明对所述木质素没有特别限定,可以为本领域所熟知的天然木质素、工业木质素。木质素是一种无定状的、分子结构中含有氧代苯丙醇或其衍生物结构单元的芳香性高聚物。本发明对木质素的来源没有限定,例如为造纸木质素、玉米芯水解木质素、从桉树中稀酸水解木质素、从松木中有机溶剂法得到的木质素,从杏壳中有机溶剂法获取木质素。木质素也可通过商购获得。

30.可选地,本发明的方法还包括,在进行解聚反应之前,将所述木质素在溶剂中进行超声处理,以使木质素进一步分散在溶剂中,超声处理的时间可以为5~15min。

31.本发明中,所述催化剂与木质素的质量比可以为1∶(1~10)。为了进一步提高解聚效率,优选地,所述催化剂与木质素的质量比为1∶(2~5)。

32.本发明中,所述解聚反应的温度可以为240~300℃,例如为240℃、250℃、260℃、270℃、280℃、290℃、300℃。按照一种优选的实施方式,所述解聚反应的温度为280~300℃。

33.本发明中,所述解聚反应的时间可以为2~24h,例如为2h、3h、4h、4h、5h、6h、7h、8h、9h、10h、11h、12h。按照一种具体的实施方式,所述解聚反应的时间为2~8h,优选为4~6h。

34.本发明中,所述解聚反应的初始压力可以为0.1~1mpa,例如为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa、0.7mpa、0.8mpa。按照一种优选的实施方式,所述解聚反应的初始压力为0.1~0.5mpa,更优选在常压(0.1013mpa)下进行。所述初始压力是指反应开始前所提供的压力,可由氮气提供。

35.本发明对所述解聚反应所采用的反应容器没有特别限定,为本领域所熟知,例如高压反应釜。本发明的解聚反应优选在搅拌条件下进行,所述搅拌的速度可以为500~900rpm,例如为800rpm。所述解聚反应可以在惰性气氛下进行,所述惰性气氛例如为氮气。

36.按照一种具体的实施方式,本发明的方法包括:将木质素与包含供氢溶剂和二氧六环的溶剂体系混合并进行超声处理,之后加入高压反应釜中,向反应釜中加入所述催化剂,充入氮气置换反应釜的空气,并通过氮气控制反应釜的初始压力为0.1~1mpa(例如常压),密封之后,启动搅拌,缓慢升温至一定的反应温度进行反应。升温速度可以为4~5℃/min。

37.本发明的木质素解聚反应属于固液相反应,所述方法还可以包括:在解聚反应结束以后,对所得产物进行固液分离(例如过滤或离心),以分离除去催化剂和残渣,并将分离得到的液体经旋蒸,得到液体产物。所述催化剂作为可循环固体材料,通过上述简单的过滤或离心处理实现与液体的分离;液体包括解聚产物和溶剂,通过旋蒸可以除去溶剂,得到最终的解聚产物。进一步地,所述解聚产物用丙酮溶解,而后用石油醚萃取得到小分子组分,该小分子组分是木质素解聚获得的单体和二聚体。本领域可用石油醚萃取物收率来表示催化解聚木质素的效率。另外,本发明中通过分离得到的催化剂进一步经洗涤干燥后可重复使用,所述洗涤溶剂例如为二氧六环,干燥温度可以为50~80℃,所述洗涤次数为2~5次。

38.本发明提供的解聚木质素的方法无外源氢气、且为非贵金属催化,并能提高小分子解聚产物的收率。

39.下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施例。

40.以下制备例用于说明五价钼催化剂(mos

x

oy)的制备方法。

41.制备例1

42.将2.4g四水合钼酸铵与4.8g硫脲溶解在72ml去离子水中搅拌30分钟,然后放入100ml的水热釜中于220℃水热6小时,以7000转/分钟离心5次后,在60℃真空干燥12小时,将得到的黑色固体(mos2)放入马弗炉中进行煅烧,煅烧温度为350℃,煅烧时间为2小时,从而制得mos

x

oy催化剂(x为0.3,y为2.2),该催化剂记为c1;结合图1和2可知,催化剂c1为花瓣状形貌。

43.制备例2

44.将2.4g四水合钼酸铵与7.2g硫脲溶解在85ml去离子水中搅拌30分钟,然后放入100ml的水热釜中于200℃水热12小时,以7000转/分钟离心5次后,在60℃真空干燥12小时,将得到的黑色固体(mos2)放入马弗炉中进行煅烧,煅烧温度为450℃,煅烧时间为4小时,从而制得花瓣状mos

x

oy催化剂(x为0.2,y为2.3),该催化剂记为c2。

45.制备例3

46.将2.4g四水合钼酸铵与2.4g硫脲溶解在50ml去离子水中搅拌30分钟,然后放入100ml的水热釜于170℃水热12小时,以7000转/分钟离心5次后,在60℃真空干燥12小时,将得到的黑色固体(mos2)放入马弗炉中进行煅烧,煅烧温度为350℃,煅烧时间为3小时,从而制得花瓣状mos

x

oy催化剂(x为0.5,y为2),该催化剂记为c3。

47.制备例4

48.按照制备例1的方法制备mos

x

oy催化剂,所不同的是,调整煅烧温度为450℃,从而制得花瓣状mos

x

oy催化剂(x为0.1,y为2.4),该催化剂记为c4。

49.制备例5

50.按照制备例1的方法制备mos

x

oy催化剂,所不同的是,调整煅烧温度为550℃,从而制得花瓣状mos

x

oy催化剂(x为0.05,y为2.45),该催化剂记为c5。

51.以下实施例用于说明本发明的催化解聚木质素的方法。

52.木质素为硫酸盐木质素(kraft lignin),购自westrock公司。

53.液体产物生成率的计算方法为:(液体产物质量/木质素质量)

×

100%;

54.石油醚萃取物收率的计算方法为:(石油醚萃取物质量/木质素质量)

×

100%;

55.二氧六环均是指1,4-二氧六环。

56.实施例1

57.将0.5g木质素溶解在体积比为7∶2的二氧六环和异丙醇的混合溶剂(共45ml)中,超声后加入100ml高压反应釜中,同时向反应釜中加入0.1g mos

x

oy催化剂c1,反应前充入常压氮气,密封之后搅拌速率调整为800rpm;再用1小时升温至280℃,反应6小时,反应结束后迅速冷却至室温,收集反应后溶液,抽滤分离出催化剂和残渣,再用pes针头过滤,得到滤液。

58.对滤液进行旋转蒸发,最终得到的所得液体产物用1ml丙酮溶解,加入200ml石油

醚萃取以获得石油醚萃取物。结果表明,该实施例的石油醚萃取物的收率为40.7%,液体产物生成率为66.2%。

59.对比例1

60.将0.5g木质素溶解在体积比为7∶2的二氧六环和甲醇的混合溶剂(共45ml)中,超声后加入到100ml高压反应釜中,同时向反应釜中加入0.1g mos

x

oy催化剂c1,反应前充入常压氮气,密封之后将搅拌速率调至800rpm,再用1小时升温至280℃,反应6小时,反应结束后迅速冷却至室温,收集反应后溶液,抽滤分离出催化剂和残渣,再用pes针头过滤,得到滤液。

61.对滤液进行旋转蒸发,最终得到的液体产物用1ml丙酮溶解,加入200ml石油醚萃取以获得石油醚萃取物。结果表明,该实施例的石油醚萃取物的收率为31.9%,液体产物生成率为48.2%。

62.对比例2

63.将0.5g木质素溶解在体积比为7∶2的二氧六环和甲醇的混合溶剂(共45ml)中,超声后加入到100ml高压反应釜中,同时向反应釜中加入0.1g贵金属催化剂pt/c,反应前充入4mpa氢气,密封之后将搅拌速率调至800rpm,再用1小时升温至280℃,反应6小时,反应结束后迅速冷却至室温,收集反应后溶液,抽滤分离出催化剂和残渣,再用pes针头过滤,得到滤液。

64.对滤液进行旋转蒸发,最终得到的液体产物用1ml丙酮溶解,加入200ml石油醚萃取以获得石油醚萃取物。结果表明,该对比例的石油醚萃取物的收率为34.6%,液体产物生成率为86.7%。

65.实施例2

66.将0.5g木质素溶解在体积比为5∶4的二氧六环和异丙醇混合溶剂(45ml)中,超声后加入100ml高压反应釜中,同时向反应釜中加入0.1g mos

x

oy催化剂c1,反应前充入常压氮气,密封之后搅拌速率调整为800rpm;再用1小时升温至280℃,反应6小时,反应结束后迅速冷却至室温,收集反应后溶液,抽滤分离出催化剂和残渣,再用pes针头过滤,得到滤液。

67.对滤液进行旋转蒸发,最终得到的液体产物用1ml丙酮溶解,加入200ml石油醚萃取以获得石油醚萃取物。结果表明,该实施例的石油醚萃取物收率为54.8%,液体产物生成率为88.5%。

68.实施例3

69.将0.5g木质素溶解在体积比为4∶4∶1的二氧六环、异丙醇和甲醇混合溶剂(45ml)中,超声后加入100ml高压反应釜中,同时向反应釜中加入0.1g mos

x

oy催化剂c1,反应前充入常压氮气,密封之后搅拌速率调整为800rpm;再用1小时升温至280℃,反应6小时,反应结束后迅速冷却至室温,收集反应后溶液,抽滤分离出催化剂和残渣,在用pes针头过滤,得到滤液。

70.对滤液进行旋转蒸发,最终得到的液体产物用1ml丙酮溶解,加入200ml石油醚萃取以获得石油醚萃取物。结果表明,该实施例的石油醚萃取物收率为80.4%,液体产物生成率为94.5%。

71.对比例3

72.按照实施例3的方法催化解聚木质素,所不同的是,不加入mos

x

oy催化剂c1。

73.实施例4~6

74.按照实施例3的方法催化解聚木质素,所不同的是,分别调整mos

x

oy催化剂c1的使用量为0.05g、0.25g、0.5g。

75.对比例3和实施例3~6中的催化剂用量及测试结果如表1所示。

76.表1

77.编号催化剂用量/g石油醚萃取物收率/%液体产物生成率/%实施例30.180.494.5对比例3032.850.1实施例40.0564.683.3实施例50.2584.898.7实施例60.565.699.5

78.实施例7~9

79.按照实施例3的方法催化解聚木质素,所不同的是,分别调整反应温度为240℃、260℃、300℃。实施例3和7~9的反应温度及测试结果如表2所示。

80.表2

[0081][0082][0083]

实施例10~12

[0084]

按照实施例3的方法催化解聚木质素,所不同的是,分别调整反应温度为300℃,反应时间为2小时、4小时、8小时。实施例10~12的反应时间及测试结果如表3所示。

[0085]

表3

[0086]

编号反应时间/h石油醚萃取物收率/%液体产物生成率/%实施例10274.195.3实施例11485.197.3实施例12879.799.1

[0087]

实施例13~14

[0088]

按照实施例3的方法催化解聚木质素,所不同的是,将mos

x

oy催化剂c1分别替换为mos

x

oy催化剂c4、c5。

[0089]

对比例4

[0090]

按照实施例3的方法催化解聚木质素,所不同的是,不采用mos

x

oy催化剂c1,而是替换为制备例1催化剂制备过程中的二硫化钼。

[0091]

对比例4和实施例13~14中的催化剂类型及测试结果如表4所示。

[0092]

表4

[0093]

编号催化剂石油醚萃取物收率/%液体产物收率/%对比例4mos226.934.3实施例13c4(450℃)74.897.0实施例14c5(550℃)75.296.2

[0094]

实施例15

[0095]

将0.5g木质素溶解在体积比为4∶4∶1的二氧六环、异丙醇和甲醇混合溶剂(45ml)中,超声后加入100ml高压反应釜中,同时向反应釜中加入0.1g制备例2所制备的mos

x

oy催化剂c2,反应前充入常压氮气,密封之后将搅拌速率调至800rpm;再用1小时升温至280℃,反应6小时,反应结束后迅速冷却至室温,收集反应后溶液,抽滤分离出催化剂和残渣,再用pes针头过滤,得到滤液。

[0096]

对滤液进行旋转蒸发,最终得到的液体产物用1ml丙酮溶解,加入200ml石油醚萃取以获得石油醚萃取物。结果表明,该实施例下石油醚萃取物的收率为78.4%,液体产物生成率为94.0%。

[0097]

实施例16

[0098]

将0.5g木质素溶解在体积比为4∶4∶1的二氧六环、异丙醇和甲醇混合溶剂(45ml)中,超声后加入100ml高压反应釜中,同时向反应釜中加入0.1g制备例3所制备的mos

x

oy催化剂c3,反应前充入常压氮气,密封之后将搅拌速率调至800rpm;再用1小时升温至280℃,反应6小时,反应结束后迅速冷却至室温,收集反应后溶液,抽滤分离出催化剂和残渣,再用pes针头过滤,得到滤液。

[0099]

对滤液进行旋转蒸发,最终得到的液体产物用1ml丙酮溶解,加入200ml石油醚萃取以获得石油醚萃取物。结果表明,该实施例下石油醚萃取物的收率为67.4%,液体产物生成率为88.6%。

[0100]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

[0101]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1