一种耐磨聚酰亚胺薄膜的制备方法及其成型设备与流程

本发明涉及聚酰亚胺薄膜制备,具体为一种耐磨聚酰亚胺薄膜的制备方法及其成型设备。

背景技术:

1、现在用在电子设备上的聚酰亚胺薄膜导热性能得到改进,但是聚酰亚胺薄膜在摩擦磨损过程中具有摩擦系数大,较低的耐摩擦性,限制了其更加广泛的应用。

2、同时,聚酰亚胺薄膜的成型设备由于脱模效果不好,导致成型效率低,由于高温亚胺化处理,导致聚酰亚胺薄膜使用效果不佳,成品质量不好,因此,需要对其进行改进。

技术实现思路

1、本发明的目的在于提供一种耐磨聚酰亚胺薄膜的制备方法及其成型设备,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种耐磨聚酰亚胺薄膜的制备方法,所述耐磨聚酰亚胺薄膜主要包括以下原料组分:联苯四甲酸酐、对苯二胺、二甲基乙酰胺;

3、所述聚酰亚胺薄膜的制备方法包括以下具体的步骤:

4、步骤一:在惰性保护气体的环境下将对苯二胺溶解于极性溶剂二甲基乙酰胺中,并对其进行搅拌,搅拌的过程中加入联苯四甲酸酐,使得以上成分各部之间进行反应,反应完成后制得聚酰亚胺溶液;

5、步骤二:将制得的聚酰胺酸溶液和脱模剂等添加助剂混合均匀,进行脱泡处理;

6、步骤三:聚酰胺酸溶液通过成型设备制得干燥定型的聚酰胺酸薄膜成品。

7、优选的,所述成型设备包括流延机、脱模机构、加热箱和收卷装置;所述流延机包括储液罐、挤出模头、刮刀,储液罐通过出料管与挤出模头连接,挤出模头设置在输送设备的上方,刮刀安装在挤出模头的一侧;所述输送设备包括第一输送辊、第二输送辊,第一输送辊、第二输送辊之间通过传送带连接。

8、优选的,所述脱模机构包括安装在第二输送辊底部的脱模辊,脱模辊与加热辊连接,传送带远离挤出模头的一侧设置有涂抹刷头,涂抹刷头的底部安装有清料刮斗,清料刮斗安装在脱模辊的一侧。

9、优选的,所述清料刮斗的顶端设置有清料刮板,清料刮板倾斜设置在传送带的底部,清料刮斗的内部设置有集料腔,集料腔的底部设置有出料窗口。

10、优选的,所述涂抹刷头的宽度与传送带的宽度一致,涂抹刷头远离传送带的一侧设置有连接杆,连接杆固定在固定支架上;所述连接杆向上倾斜设置在涂抹刷头的顶端,连接杆的内部设置有多个连接支管,连接支管连接有注液管,注液管上螺纹连接有密封接头。

11、优选的,所述加热辊设置有多个,多个加热辊安装在加热箱内,加热箱的内部安装有加热组件,加热组件包括导热箱,导热箱对应加热辊的位置上开设有与加热辊结构适配的加热腔,加热辊转动设置在加热腔内;所述导热箱的内部安装有电加热器,导热箱的箱体为导热材质。

12、优选的,所述加热箱上还安装有废气处理组件,废气处理组件包括与加热箱顶端连通的抽湿风管,抽湿风管连通抽风机的进风口,抽风机的出风口连通废气处理箱,废气处理箱的上部设置有除湿腔,除湿腔的底部设置有除尘腔,除湿腔通过排风管与除尘腔连通。

13、优选的,所述除湿腔的内部安装有冷凝器,除湿腔的底部设置有集水斗,集水斗底部连通冷凝水管;所述除尘腔的底部一侧连通出风管,除尘腔的内部安装有除尘滤网,除尘滤网从上至下间隔设置有多个。

14、优选的,所述加热辊连接有压紧辊,压紧辊连接有收卷辊,压紧辊、收卷辊安装在收卷箱内,收卷箱的内部安装有除尘机构,除尘机构与废气处理组件连接。

15、优选的,所述收卷箱内的除尘机构包括吸尘风管,吸尘风管连通吸尘头,吸尘头设置在压紧辊与收卷辊之间,吸尘风管的出风口与主风管连通,主风管的进风口与抽湿风管的出风口连通,主风管的出风口与抽风机的进风口连通。

16、与现有技术相比,本发明的有益效果是:

17、本发明提供的一种耐磨聚酰亚胺薄膜的制备方法及其成型设备,该聚酰亚胺薄膜具有优越的耐磨性,使用寿命较长,而且制备方法简单,采用的成型设备自动化程度高,操作简便,且薄膜成型效率高,能够极大的提高聚酰亚胺薄膜的制备效率和质量。

技术特征:

1.一种耐磨聚酰亚胺薄膜的制备方法,其特征在于:所述耐磨聚酰亚胺薄膜主要包括以下原料组分:联苯四甲酸酐、对苯二胺、二甲基乙酰胺;

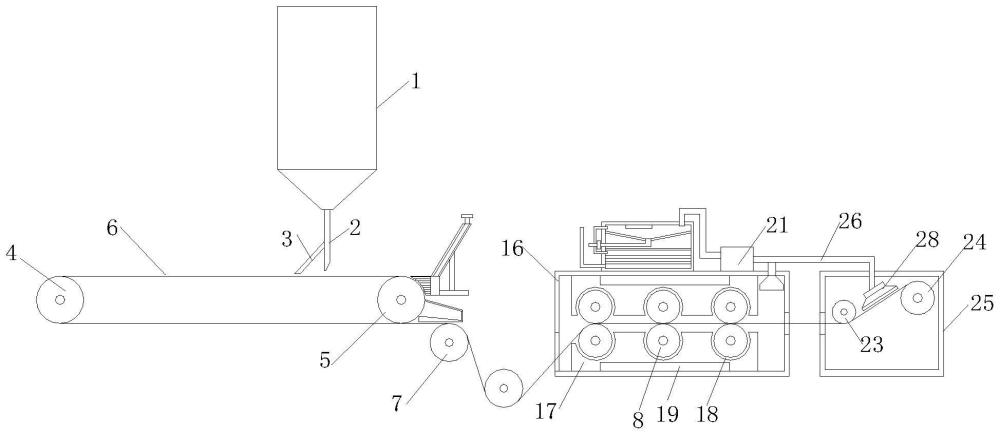

2.根据权利要求1所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述成型设备包括流延机、脱模机构、加热箱(16)和收卷装置;所述流延机包括储液罐(1)、挤出模头(2)、刮刀(3),储液罐(1)通过出料管与挤出模头(2)连接,挤出模头(2)设置在输送设备的上方,刮刀(3)安装在挤出模头(2)的一侧;所述输送设备包括第一输送辊(4)、第二输送辊(5),第一输送辊(4)、第二输送辊(5)之间通过传送带(6)连接。

3.根据权利要求2所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述脱模机构包括安装在第二输送辊(5)底部的脱模辊(7),脱模辊(7)与加热辊(8)连接,传送带(6)远离挤出模头(2)的一侧设置有涂抹刷头(9),涂抹刷头(9)的底部安装有清料刮斗(10)。

4.根据权利要求3所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述清料刮斗(10)的顶端设置有清料刮板(101),清料刮板(101)倾斜设置在传送带(6)的底部,清料刮斗(10)的内部设置有集料腔(102),集料腔(102)的底部设置有出料窗口(103)。

5.根据权利要求3所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述涂抹刷头(9)远离传送带(6)的一侧设置有连接杆(11),连接杆(11)固定在固定支架(12)上;所述连接杆(11)向上倾斜设置在涂抹刷头(9)的顶端,连接杆(11)的内部设置有多个连接支管(13),连接支管(13)连接有注液管(14),注液管(14)上螺纹连接有密封接头(15)。

6.根据权利要求3所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述加热辊(8)设置有多个,多个加热辊(8)安装在加热箱(16)内,加热箱(16)的内部安装有加热组件,加热组件包括导热箱(17),导热箱(17)对应加热辊(8)的位置上开设有与加热辊(8)结构适配的加热腔(18),加热辊(8)转动设置在加热腔(18)内;所述导热箱(17)的内部安装有电加热器(19)。

7.根据权利要求6所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述加热箱(16)上还安装有废气处理组件,废气处理组件包括与加热箱(16)顶端连通的抽湿风管(20),抽湿风管(20)连通抽风机(21)的进风口,抽风机(21)的出风口连通废气处理箱(22),废气处理箱(22)的上部设置有除湿腔(221),除湿腔(221)的底部设置有除尘腔(223),除湿腔(221)通过排风管(222)与除尘腔(223)连通。

8.根据权利要求7所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述除湿腔(221)的内部安装有冷凝器(224),除湿腔(221)的底部设置有集水斗(225),集水斗(225)底部连通冷凝水管(226);所述除尘腔(223)的底部一侧连通出风管,除尘腔(223)的内部安装有除尘滤网(227),除尘滤网(227)从上至下间隔设置有多个。

9.根据权利要求3所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述加热辊(8)连接有压紧辊(23),压紧辊(23)连接有收卷辊(24),压紧辊(23)、收卷辊(24)安装在收卷箱(25)内,收卷箱(25)的内部安装有除尘机构,除尘机构与废气处理组件连接。

10.根据权利要求8所述的一种耐磨聚酰亚胺薄膜的成型设备,其特征在于:所述除尘机构包括吸尘风管(27),吸尘风管(27)连通吸尘头(28),吸尘头(28)设置在压紧辊(23)与收卷辊(24)之间,吸尘风管(27)的出风口与主风管(26)连通,主风管(26)的进风口与抽湿风管(20)的出风口连通,主风管(26)的出风口与抽风机(21)的进风口连通。

技术总结

本发明涉及聚酰亚胺薄膜制备技术领域,具体公开了一种耐磨聚酰亚胺薄膜的制备方法及其成型设备,所述聚酰亚胺薄膜的制备方法包括以下具体的步骤:在惰性保护气体的环境下将对苯二胺溶解于极性溶剂二甲基乙酰胺中,并对其进行搅拌,搅拌的过程中加入联苯四甲酸酐,使得以上成分各部之间进行反应,反应完成后制得聚酰亚胺溶液;将制得的聚酰胺酸溶液和脱模剂等添加助剂混合均匀,进行脱泡处理;聚酰胺酸溶液通过成型设备制得干燥定型的聚酰胺酸薄膜成品。该聚酰亚胺薄膜具有优越的耐磨性,使用寿命较长,而且制备方法简单,采用的成型设备自动化程度高,操作简便,且薄膜成型效率高,能够极大的提高聚酰亚胺薄膜的制备效率和质量。

技术研发人员:宋丽英,方晓栋

受保护的技术使用者:太湖方舟新材料科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!