一种聚酰胺、高收缩聚酰胺纤维及其制备方法、应用与流程

本发明涉及聚酰胺材料,具体涉及一种聚酰胺、高收缩聚酰胺纤维及其制备方法、应用。

背景技术:

1、聚酰胺纤维是世界上最早投入工业化生产的合成纤维之一,在合成纤维领域具有举足轻重的作用。聚酰胺纤维种类繁多,目前工业化生产及应用最广泛的是聚酰胺6和聚酰胺66。其主要应用涉及:袜子、蕾丝内衣、束身衣、运动内衣、婚纱礼服、休闲夹克、运动服、风雨衣、冲锋衣、速干衣、防寒服、户外帐篷、睡袋、登山包等领域;而其工业丝被广泛应用于如帘子线、传动带、软管、绳索、渔网、轮胎、降落伞等领域。

2、目前,生物基聚酰胺材料因其可再生及生物性良好而被广泛关注,例如聚酰胺56纤维。生物基聚酰胺56纤维是采用可再生生物基原料,利用生物技术制备单体原料,再经聚合得到的生物基聚酰胺材料。聚酰胺56纤维的生产原料由生物法制成,为绿色材料,不依赖于石油资源且不对环境造成严重的污染,并且能够降低二氧化碳的排放,减少温室效应的产生。与市场现有的石油基聚酰胺相比,聚酰胺56纤维除了原料及原料的加工过程绿色环保外,其具有更好的力学性能、吸湿快干性(公定回潮率6%更接近棉,普通尼龙的公定回潮率为4-5%)、亲肤性、耐磨性和良好的柔软性以及低温易染特征等,因此在纺织领域得到广泛使用,比如民用长丝、短纤维、工业丝、连续膨体长丝、单丝等。但聚酰胺56纤维的沸水收缩率一般在15%以下,因此无法应用在高收缩纤维领域。

3、中国专利文献cn111519276a公开了一种高收缩聚酰胺纤维及其制备方法和应用,高收缩聚酰胺纤维为聚酰胺6/聚酰胺56的共混纤维。其中,高收缩聚酰胺纤维的沸水收缩率为30-60%,高收缩聚酰胺纤维中含有20-80wt%聚酰胺56,80-20wt%聚酰胺6。该聚酰胺56/聚酰胺6共混纤维具有高收缩性能、柔软等特征,适合用于高收缩织物,品质极其高,因此可以应用在高级衣料等用途中。虽然该共混纤维的沸水收缩率可达30%-60%,但其主要采用共混纺丝方式制备,生产过程中需要增加共混添加装置,搅拌不均匀或添加比例不合适影响其熔体相容性(例如断单丝次数高),最终影响纤维力学性能与染色性能(例如染色双a率较低、染色均匀度较差)。

4、对于采用共聚方法制备高收缩性能的聚酰胺纤维及聚酰胺,目前无相关报道。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术中高收缩聚酰胺纤维生产过程中搅拌不均匀或添加比例不佳会导致聚酰胺熔体相容性差从而影响聚酰胺纤维力学性能、断单丝次数与染色性能的缺陷,而提供一种聚酰胺、高收缩聚酰胺纤维及其制备方法、应用。本发明的聚酰胺制备方法简便,且由其制得的高收缩聚酰胺纤维沸水收缩率高、熔体相容性佳、纤维力学性能佳、断单丝次数较低及染色性能优异。

2、本发明通过以下技术方案解决上述技术问题。

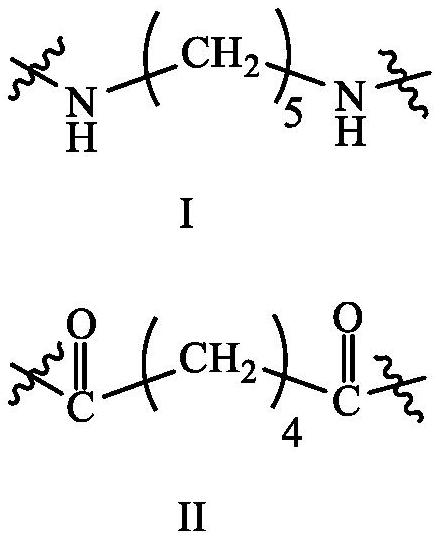

3、本发明提供了一种聚酰胺:其结构式包括下述i、ii和iii表示的结构单元:

4、

5、

6、其中,结构单元i的摩尔份数为50-52份;

7、结构单元ii的摩尔份数为35-48份;

8、结构单元iii的摩尔份数为1-15份;

9、所述结构单元i、所述结构单元ii和所述结构单元iii的摩尔份数总和为100份。

10、本发明中,所述结构单元ⅰ的摩尔份数与“所述结构单元ⅱ和所述结构单元ⅲ的摩尔份数之和”的比例优选为(1-1.1):1,例如1:1。

11、本发明中,所述结构单元i的摩尔份数优选为50-51份,例如50份或51份。

12、本发明中,所述结构单元ii的摩尔份数优选为37-48份,例如37份、40份、43份、45份、47份或48份。

13、本发明中,所述结构单元iii的摩尔份数优选为3.4-15份,更优选为5-14份,进一步优选为5-13份,例如5份、7份、10份或13份。

14、本发明中,本领域人员可以理解,所述聚酰胺可命名为pa56i。

15、本发明中,所述聚酰胺的熔点可为200-256℃,优选为210-253℃,更优选为220-252℃,例如223℃、232℃、241℃、246℃、250℃或252℃。

16、本发明中,所述聚酰胺的相对粘度可为2.2-3.0,优选为2.3-2.9,更优选为2.4-2.8,例如2.5、2.6、2.7、2.75或2.8。

17、本发明中,所述聚酰胺的氨基含量可为30-60mmol/kg,优选为35-55mmol/kg,更优选为40-52mmol/kg,例如43、45、46、47、50或52mmol/kg。

18、本发明中,本领域技术人员可以理解,所述聚酰胺的低聚物一般为单体在缩聚时产生的分子量可为500-2000g/mol的聚合物。

19、本发明中,所述聚酰胺的低聚物含量可为≤0.9wt%,优选为≤0.8wt%,更优选为≤0.7wt%,例如0.7、0.6、0.5、0.4或0.3wt%。

20、本发明中,所述聚酰胺的分子量分布可为1.3-2.4,优选为1.5-2.2,更优选为1.5-2.0,例如1.5、1.6、1.7、1.8、1.9或2.0。

21、本发明还提供了一种所述聚酰胺的制备方法,其包括下述步骤:

22、将戊二胺、己二酸和间苯二甲酸制得的聚酰胺盐溶液依次经预聚、缩聚可得所述聚酰胺;其中,所述预聚的压力为1.2-2.4mpa。

23、本发明中,本领域技术人员根据常识可知,原料戊二胺参与反应后形成所述结构单元i。原料己二酸参与反应后形成所述结构单元ii。原料间苯二甲酸参与反应后形成所述结构单元iii。

24、本发明中,所述聚酰胺盐溶液中的溶剂可为本领域常规能够溶解所述戊二胺、所述己二酸和所述间苯二甲酸的溶剂,例如水或乙醇。

25、本发明中,所述聚酰胺盐溶液的制备方法可为本领域常规,例如将所述戊二胺、所述己二酸、所述间苯二甲酸和溶剂混合均匀即可。

26、本发明中,所述聚酰胺盐溶液的浓度可为本领域常规,优选为50-70wt.%,例如54wt.%、55wt.%、56wt.%、58wt.%、60wt.%或62wt.%。

27、本发明中,所述聚酰胺盐溶液的ph值可为本领域常规,优选为6.8-9.0,例如7.3、7.6、7.8、7.9、8.0或8.2。

28、本发明中,所述戊二胺与“所述己二酸和所述间苯二甲酸总量”的摩尔份数比可为(1-1.1):1,例如1:1。

29、本发明中,所述戊二胺、己二酸和间苯二甲酸的摩尔份数之比可为(50-52):(35-48):(1-15),优选为(50-51):(37-48):(3.4-15),更优选为(50-51):(37-48):(5-14),例如50:45:5、50:43:7、50:40:10或50:37:13。

30、本发明中,所述预聚的压力可为1.5、1.7、1.8、2.0、2.2或2.3mpa,优选为1.5-2.2mpa。

31、本发明中,所述预聚的温度可为205、215、218或220℃,优选为210-240℃,更优选为215-235℃。

32、本发明中,所述预聚完成之后优选还包括保压和闪蒸的步骤。

33、其中,所述保压和闪蒸可为本领域常规操作。

34、本发明中,所述缩聚的压力可为-(0-0.1)mpa,优选为-(0.02-0.08)mpa,例如-0.03、-0.05、-0.06或-0.07mpa。

35、本发明中,所述缩聚的温度可为230-280℃,例如263、265、268、270、275或278℃,优选为240-275℃。

36、本领域技术人员可以理解,一般将所述缩聚后直接得到的产品称之为聚酰胺熔体。

37、本发明中,所述缩聚后还可以包括冷却步骤。

38、本领域技术人员可以理解,所述冷却后得到的固态产品一般称之为聚酰胺树脂。

39、其中,经所述冷却步骤后的温度可为10-50℃,优选为20-50℃,例如30℃、40℃或45℃。

40、本发明还提供了一种如前所述的制备方法制得的聚酰胺。

41、本发明还提供了一种高收缩聚酰胺纤维,其材质为如前所述的聚酰胺。

42、本发明中,所述高收缩聚酰胺纤维可为全牵伸丝、预取向丝、加弹丝、中取向丝、高取向丝、短纤维、连续膨体长丝、单丝,优选为全牵伸丝或加弹丝,例如全牵伸丝。

43、本发明中,所述高收缩聚酰胺纤维的沸水收缩率可为13-45%,例如14-40%,例如16.8%、22.5%、27.6%、32.5%、35.8%或39%,优选为22.5-39%。

44、本发明中,所述高收缩聚酰胺纤维的10%定伸长弹性回复率可为≥95%,优选为≥95.5%,更优选为≥96%,进一步优选为≥96.4%,例如96.4%、97.1%、97.3%、98%、98.2%或98.7%。

45、本发明中,所述高收缩聚酰胺纤维的20%定伸长弹性回复率可为≥88%,优选为≥88.2%,更优选为≥88.3%,进一步优选为≥88.5%,例如88.5%、88.9%、89.6%、90.3%、91.2%或92.3%。

46、本发明中,所述高收缩聚酰胺纤维的染色均匀度(灰卡)可为≥3.5级,优选为≥3.6级,更优选为≥3.8级,进一步优选为≥4.0级,例如4.0、4.5或4.7级。

47、本发明中,所述高收缩聚酰胺纤维的染色双a率可为≥92%,优选为≥92.5%,更优选为≥93%,进一步优选为≥93.5%,例如93.5%、94.2%、95.4%、96%、97.8%或98.5%。

48、本发明中,所述高收缩聚酰胺纤维的条干不匀率可为≤1.0%,优选为≤0.95%,更优选为≤0.9%,进一步优选为≤0.85%,例如0.85%、0.83%、0.8%、0.75%、0.72%或0.62%。

49、本发明中,所述高收缩聚酰胺纤维的断裂强度可为3.0-8.0cn/dtex,优选为3.2-7.0cn/dtex,更优选为3.4-6.5cn/dtex,进一步优选为3.6-5.5cn/dtex,例如3.6、3.8、4.3、4.5、4.9或5cn/dtex。

50、本发明中,所述高收缩聚酰胺纤维的断裂伸长率可为10%-20%,优选为21%-30%,更优选为31%-40%,进一步优选为40.5%-50%,例如48.2%、47.4%、46.4%、45.5%、44.6%或40.5%。

51、本发明中,所述高收缩聚酰胺纤维的初始模量可为15-45cn/dtex,优选为18-43cn/dtex,更优选为23-40cn/dtex,进一步优选为26-39cn/dtex,例如29.5、30.3、32.8、34.6、36.4或38.2cn/dtex。

52、本发明中,所述高收缩聚酰胺纤维的纤度可为≤300dtex,优选为≤250dtex,更优选为≤200dtex,进一步优选为≤150dtex,例如44、33或78dtex。

53、本发明中,本领域技术人员可以理解,所述高收缩聚酰胺纤维的组件铲板周期是指生产过程中组件下低聚物的清理周期。

54、本发明中,所述高收缩聚酰胺纤维的组件铲板周期可为≥12h,优选为≥14h,更优选为≥16h,例如16、18、20或24h。

55、本发明中,所述高收缩聚酰胺纤维的断单丝次数可为≤4个/1个纺位24h,优选为≤3个/1个纺位24h,更优选为≤2个/1个纺位24h,例如2、1或0个/1个纺位24h。

56、本发明中,所述高收缩聚酰胺纤维的制成率可为≥95%,优选为≥95.5%,更优选为≥96%,进一步优选为≥96.5%,例如96.5%、97.2%、97.6%、98%、98.5%或98.8%。

57、本发明还提供了一种所述高收缩聚酰胺纤维的制备方法,其包括下述步骤:

58、将如前所述的聚酰胺纺丝,即可。

59、本发明中,当所述的聚酰胺的形态为树脂时,在所述纺丝前一般还包括树脂的熔融步骤。

60、本发明中,所述纺丝可为本领域常规,优选包括下述步骤:

61、(1)将所述聚酰胺形成的熔体通过熔体管道输送到纺丝箱体入口,经纺丝箱体的喷丝板喷出,得初生丝;

62、(2)将所述初生丝冷却、牵伸、热定型得高收缩聚酰胺纤维。

63、步骤(1)中,所述纺丝箱体的温度可为240-290℃,优选为250-288℃,更优选为260-285℃,例如265、270、275、280、283或285℃,进一步优选为277-283℃。

64、步骤(1)中,所述纺丝箱体的纺丝组件压力可为10-25mpa,优选为12-23mpa,例如12、13、14或15mpa,更优选为14-18mpa。

65、步骤(2)中,所述冷却的过程中侧吹风的风速可为0.3-0.6m/s,优选为0.4-0.5m/s,例如0.4、0.41、0.43、0.46或0.48m/s。

66、步骤(2)中,所述冷却的过程中侧吹风的风温可为16-22℃,优选为18-21℃,例如18、19或20℃。

67、步骤(2)中,所述冷却的过程中侧吹风的湿度可为70-95%,优选为75-90%,例如80%、85%、87%、89%或90%。

68、步骤(2)中,所述冷却之后一般还包括上油的步骤。

69、步骤(2)中,所述牵伸的过程可采用2对及其以上牵伸辊,优选采用2对牵伸辊,例如g1牵伸辊和g2牵伸辊。

70、步骤(2)中,所述牵伸的过程可为本领域常规,优选包括下述步骤:将所述冷却后的初生丝首先喂入g1牵伸辊,然后在g2牵伸辊与g1牵伸辊之间进行牵伸热定型。

71、其中,所述g1牵伸辊速度可为1800-4000m/min,优选为2400-3900m/min,例如3000、3600或3900m/min,更优选为2800-3800m/min。

72、其中,所述g2牵伸辊速度可为4300-5500m/min,优选为4500-5300m/min,更优选为4500-5100m/min,例如4500、4500或4800m/min。

73、步骤(2)中,所述牵伸的倍数可为1.2-3.0,例如1.23、1.28、1.3、1.5、1.6或3,优选为1.23-2.6,更优选为1.23-2.3。

74、步骤(2)中,所述热定型的温度可为140-180℃,优选为150-175℃,更优选为150-170℃,例如150、155、160或170℃。

75、步骤(2)中,所述热定型之后一般还包括卷绕的步骤。

76、本发明还提供了一种如前所述的聚酰胺或者所述高收缩聚酰胺纤维在纺织领域的应用。

77、本发明中,所述纺织领域可为梭织、针织、地毯、单丝、民用长丝、工业丝、连续膨胀长丝及短纤维领域等。

78、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

79、本发明所用试剂和原料均市售可得。

80、本发明的积极进步效果在于:

81、第一、本发明聚酰胺的组分包括生物质戊二胺。戊二胺由生物法制成,为绿色材料,不依赖于石油资源且不会对环境造成严重污染,能够降低二氧化碳的排放,减少温室效应的产生。

82、第二、本发明聚酰胺的低聚物含量较低(≤0.7wt%)(一般现有的聚酰胺的低聚物含量为0.9-1.1wt%,本发明的聚酰胺低于现有的聚酰胺约0.2-0.4wt%),在纺丝过程中组件铲板周期更长(≥16h),生产消耗降低,大大提高纤维生产制成率。

83、第三、由本发明的聚酰胺制得的高收缩聚酰胺纤维具有高收缩、高弹性、优异的染色性能与力学性能。高收缩聚酰胺纤维的沸水收缩率可为16-45%,10%定伸长弹性回复率可≥96%,20%定伸长弹性回复率可≥88%,染色均匀度(灰卡)可≥3.5级,染色双a率可为≥92%,断裂强度可为3.0-8.0cn/dtex,断裂强度伸长率可≤50%,初始模量可为15-45cn/dtex。

84、第四、由本发明的聚酰胺制得的高收缩聚酰胺纤维采用常规纤维纺丝设备即可制得,无需对纺丝设备进行改造,可降低生产成本,为纺丝企业带来更大效益。本发明的高收缩聚酰胺纤维生产稳定、断单丝少(断单丝次数可≤2个/1个纺位24h)、纤维制成率高(制成率可为≥97%)。

85、第五、由本发明的聚酰胺制得的高收缩聚酰胺纤维可应用于梭织与针织、地毯、单丝、短纤维领域。

- 还没有人留言评论。精彩留言会获得点赞!