一种煤高效制备可降解塑料的绿色低碳制备工艺的制作方法

1.本发明涉及塑料领域,更具体的说是一种煤高效制备可降解塑料的绿色低碳制备工艺。

背景技术:

2.塑料与人们的日常生活息息相关,广泛应于与人类日常生活的各个领域之中,它们虽然方便了人类的物质生活,但是使用后的废弃物在自然条件下很难降解,一般需要几十年甚至上百年才能完全分解掉。这不仅造成环境污染危害人们身体健康,而且影响动植物的正常生长。据统计,全球已经废弃的塑料和聚酯产品超过70亿吨,仅有9%被回收,其它被焚烧、填埋或者遗弃在环境中。

3.伴随每年超过4亿吨新料的释放,大量新增废料源源不断的产生,遗弃在环境中的塑料垃圾存在着严重潜在的危害,由于其结构稳定,不易被降解,从而在自然环境中永久存在并不断累积,污染土壤、水体,最终危害到人类及其他生物的健康。

4.因此,想要从根本上解决以上问题,就应该用可降解、易降解的塑料制品代替现形的塑料制品,现有的可降解塑料多以化石燃料为原料合成,不但成本高,还会造成资源浪费,本发明提出一种煤高效制备可降解塑料的绿色低碳制备工艺。

技术实现要素:

5.本发明提供一种煤高效制备可降解塑料的绿色低碳制备工艺,目的在于解决塑料污染环境的问题,利用了煤在燃烧过程中产生的副产品焦炉气制备可降解塑料,不但成功制备了绿色可降解塑料、同时也进行了废气利用,降低了环境的污染,具体技术方案如下:

6.一种煤高效制备可降解塑料的绿色低碳制备工艺,包括如下步骤:

7.步骤1、将煤加入焦化装置内进行焦化反应,生成焦炉气、焦炭及余热产生的水蒸气,所述水蒸气作为后续步骤的加热及发电厂供电;

8.步骤2、将兰炭和石灰石加入电石装置,反应生成电石炉气及电石产品;

9.主要反应为:cao+3c

→

cac2+co-111.3千卡

10.步骤3、将所述步骤1生成的焦炉气及步骤2生成的电石炉气输入到甲醇装置中,反应生成驰放气及甲醇;

11.主要反应为:

12.2h+o2→

2h2o+q

13.ch4+2o2→

co2+2h2o+q

14.ch4+h2o

→

co+3h

2-q

15.ch4+co2→

2co+2h

2-q

16.co+h2o

→

h2+co2+q

17.co+2h2→

ch3oh+q

18.co2+3h2→

ch3oh+h2o+q

19.步骤4、将所述步骤2生成的电石产品加入乙炔装置中,反应生成精乙炔;

20.步骤5、将所述步骤3生成的驰放气采用psa提氢工艺处理得到纯净氢气;将所述步骤3生成的甲醇加入甲醛装置中反应生成甲醛;

21.步骤6、将所述步骤4生成的精乙炔、步骤5得到的甲醛和氢气加入bdo装置中,反应生成bdo;

22.步骤7、将步骤6生成的bdo在树脂催化剂的作用下生成粗thf,粗thf再经蒸馏塔精馏得到精thf;

23.主要反应为:

[0024][0025]

(注:hoch2ch2ch2ch2oh为bdo;

[0026]

为thf。)

[0027]

步骤8、将步骤7得到的精thf和醋酐(acan)加入到反应器系统中,反应生成ptmea;

[0028]

步骤9、将ptmea与步骤3生成的甲醇反应,合成可降解塑料ptmeg,所述甲醇来自甲醇装置反应生成的甲醇。

[0029]

主要反应为:

[0030]

naome

[0031][0032]

(注:ch3coo[(ch2)4o]ncoch3+2meoh为ptmea;ho[(ch2)4o]nh+2meoac为ptmeg。)

[0033]

进一步地,所述焦化装置主要包括:备煤、炼焦、焦炉气净化三个单元,所述备煤单元将外来煤贮存并加工成装炉煤,采用先配煤、预筛分后再粉碎的工艺;所述炼焦单元包括干熄焦和焦处理,所述干熄焦采用全干熄工艺,用来回收红焦的显热,后利用焦处理将熄焦后的焦炭进行充分冷却后再利用;所述焦炉气净化单元净化合格的焦炉气送至甲醇装置。

[0034]

进一步地,所述步骤2中将兰炭和石灰石混合物加热至1500-2500℃反应生成电石炉气及电石产品,兰炭和石灰石混合物的质量配比为570-590:1000。

[0035]

进一步地,所述步骤4中的乙炔装置包括乙炔发生工序和净化工序。

[0036]

进一步地,所述乙炔发生工序包括乙炔冷却1塔、乙炔冷却2塔、硫酸清净塔;所述乙炔发生工序的工艺为:采用水以雾态喷在电石粉上使之水解,生成粗乙炔,所述水与电石粉的比例值为1-1.2,所述电石粉的粒度≤3mm;。

[0037]

主要反应为:cac2+2h2o

→

c2h2+ca(oh)2+127.3kj/mol

[0038]

进一步地,所述步骤4净化工序为:将粗乙炔加入乙炔冷却1塔进行降温冷却后,进行加压,加压后的粗乙炔进入乙炔冷却2塔再次进行冷却降温,然后将粗乙炔加入硫酸清净

塔除去粗乙炔带来的硫化氢、磷化氢杂质,得到精乙炔气。

[0039]

主要反应为:

[0040]

h2s+h2so4

→

so2+2h2o+s

[0041]

ph3+2h2so4

→

h3po4+2h2o+so2+s

[0042]

so2+2naoh

→

na2so3+h2o

[0043]

h3po4+3naoh

→

na3po4+3h2o

[0044]

进一步地,步骤5所述的甲醛装置包括空气压缩工序、反应及蒸发工序、甲醛吸收工序及ecs尾气处理工序,所述压缩工序包括透平增压机和两个串联的循环风机;所述反应及蒸发工序包括甲醇蒸发器、甲醛反应器、导热油储罐、导热油电加热器和导热油冷却器;所述甲醛吸收工序包括吸收塔,所述ecs尾气处理工序包括尾气预热器、尾气电加热器、尾气反应器、蒸汽发生器。

[0045]

进一步地,所述空气压缩工序的工艺为:新鲜空气通过透平增压机一次升压到0.4-0.6bar再通过循环风机二次升压到1.3-1.7bar后进入反应及蒸发工序。

[0046]

进一步地,将二次升压的新鲜空气及甲醇装置生成的甲醇同时进入甲醇蒸发器进行气化成甲醇气后送入甲醛反应器,所述甲醛反应器中设有铁钼催化剂,甲醇气及高压空气在铁钼催化剂及高温的作用下生成甲醛气,所述高温的热量来自导热油储罐、所述导热油储罐内装有导热油,利用导热油电加热器对导热油进行加热后送入甲醛反应器,所述导热油进入甲醛反应器后通过在导热油冷却器及甲醛反应器中的循环流动来保持恒定的热量;

[0047]

主要反应为:

[0048]

ch3oh+1/2o2→

ch2o+h2o;

[0049]

ch3oh+o2→

co+2h2o;

[0050]

ch3oh+o2→

hcooh+h2o;

[0051]

2ch3oh

→

ch3och3+h2o。

[0052]

进一步地,所述甲醛吸收工序的工艺为:将所述甲醛反应器生成的甲醛气通过甲醇蒸发器换热冷却后送入吸收塔,在所述吸收塔通过顶部加入工艺水,所述工艺水为去离子水与浓度为15%(wt%)的naoh混合液,所述吸收塔下部装有填料,所述填料为散堆填料鲍尔环,所述填料增大水与甲醛气的接触面积;在吸收塔内的甲醛气体逐级上升与逆向流动的工艺水接触并溶解形成甲醛液,当甲醛液的浓度达到50%-55%时形成液态甲醛从吸收塔底部抽出送入bdo装置,剩余甲醛气分为两路,一路再次通过循环风机循环处理,另一路排到ecs尾气处理工序进行处理排放。

[0053]

进一步地,所述bdo装置包括bdo单元和byd单元,将精乙炔升压后加入byd单元中,在乙炔铜催化剂的作用下与甲醛反应生成粗byd,粗byd经精馏达到精byd,再将精制byd和氢气进入bdo单元,在雷尼镍催化剂的作用下生成粗bdo,粗bdo进行浓缩并去除焦油、盐、低沸物及高沸物后得到精bdo,所述精bdo的纯度为≥99.5%。

[0054]

主要反应为:

[0055]

c2h2+2hcho

→

hoch2c=cch2oh

[0056]

hoch2c=cch2oh+2h2→

hoch2ch2ch2ch2oh

[0057]

(注:hoch2c=cch2oh为byd;hoch2ch2ch2ch2oh为bod。)

[0058]

进一步地,所述byd单元包括byd反应器、蜡烛过滤器、byd收集槽和甲醛循环塔,将精乙炔升压后与甲醛送往byd反应器,再经蜡烛过滤器过滤,滤液进入byd收集槽后送入甲醛循环塔将甲醛及甲醛中带入的甲醇进行分离得到精制byd溶液。

[0059]

第二方面,一种煤高效制备可降解塑料的绿色低碳制备工艺制得的精bdo制备pabt、pbs和pbt的方法,包括如下步骤:

[0060]

(1)料浆调配

[0061]

将sa与bdo通过浆料制备罐调配得到sa/bdo浆料,经充分搅拌均匀后靠液位差经过浆料过滤器过滤后,送入浆料供应罐中,通过螺杆泵连续输送至酯化反应器。

[0062]

(2)酯化

[0063]

将注入酯化反应器的sa/bdo浆料升温进行酯化,通过控制反应温度、压力、停留时间来控制酯化率达到96%以上。

[0064]

主要反应为:

[0065][0066]

(4)低聚物输送

[0067]

出来的酯化物由低聚物泵经过低聚物管道和低聚物加热器送入预缩聚塔。

[0068]

(5)预缩聚

[0069]

低聚物进入预缩聚塔发生预缩聚反应,形成预聚物,预聚物通过预聚物泵,送入终缩聚反应器内。

[0070]

主要反应为:

[0071][0072]

(6)终缩聚

[0073]

终缩聚反应器内的预聚物在双轴转动的齿轮间成膜,在高真空条件下不断脱出小分子bdo,进一步发生缩聚反应,使产品达到更高的黏度,形成聚酯熔体,所述终缩聚反应在真空状态下进行;

[0074]

主要反应为:

[0075][0076]

(7)熔体输送和造粒

[0077]

聚酯熔体被熔体泵抽出,熔体泵送来的熔体经静态混合器后送入到熔体过滤器,经熔体过滤器过滤掉40μ凝聚粒子和杂质形成切片料,送到切粒单元进行切片,所述切片为水下模切。

[0078]

(8)切片输送及干燥

[0079]

切片料经切片后经风送系统送入干燥系统,之后由包装称重机包装、称重、封口,成规格重的料袋,用推车运至产品仓库。

[0080]

第三方面,一种煤高效制备可降解塑料的绿色低碳制备工艺,将苯和硝酸反应生成精己二酸,将精己二酸与pta反应制备pabt、pbs和pbt,具体工艺为:苯在镍催化剂的作用下加氢气生成环己烯和环己烷,环己烯在水合催化剂的作用下进行水合反应生成环己醇,再以铜和钒作为催化剂,用硝酸氧化环己醇,然后经过结晶、增浓、离心得到粗己二酸,将粗己二酸进行溶解、活性炭脱色后再经过结晶、增浓、离心、干燥后得到精己二酸产品,后与pta反应得到pabt、pbs和pbt。

[0081]

主要反应如下:

[0082]

2c6h6+5h2→

c6h

10

+c6h

12

[0083]

c6h

10

+h2o

→

c6h

12o[0084]

甲醇是新的能源和基础化工原料,以焦炉气制甲醇替代石油化工发展方向,可减少化工生产对石油的依赖,对经济的可持续发展具有重要的现实及深渊的意义,使用使用焦化荒煤气制甲醇较直接采购原料甲醇,原料成本降低30%。

[0085]

焦炉气中含有co和少量的有毒物质,直接排放空气中对环境造成严重的危害,通过使用焦炉煤气至甲醇实现了资源的合理化利用节能减排,绿色环保,同时生产成本低,经济效益好,充分体现了循环经济的特征。

[0086]

本发明的有益效果:

[0087]

1、本发明采用干熄焦、煤气净化,进行了余热回收利用技术,积极落实国家能耗标准,进而推动推动焦化产业能源管理体系建设,构建能效提升长效机制。

[0088]

2、焦炉气中含有大量h2、ch4和co,是生产甲醇和氢气很好的原料,本发明采用的先进工艺技术,有效而清洁地利用煤炭资源,为国民经济作出贡献的同时,保护了生态环境,焦炉煤气深加工利用焦化副产的焦炉气生产甲醇,同时得到氢气产品,本发明与现有技术相比,原料成本可降低30%;属于资源综合利用、节能减排发明和发展循环经济。

[0089]

3、本发明将甲醛气分为两路,一路再次通过循环风机循环处理,一路排到ecs尾气处理工序进行处理排放,避免了资源浪费的同时也避免了大气的污染。

[0090]

4、本发明用煤燃烧的副产品焦炉气制备了ptmeg、pabt、pbs和pbt的可降解塑料,不但进行了废气再利用,可降解塑料对土壤及大气等环境没有污染。

[0091]

5、本发明在适用于大批量的生产,在工艺过程中,生成的众多副产品,如氢气、甲醛、甲醇、热量等,均可回收利用,可为企业创收。

附图说明

[0092]

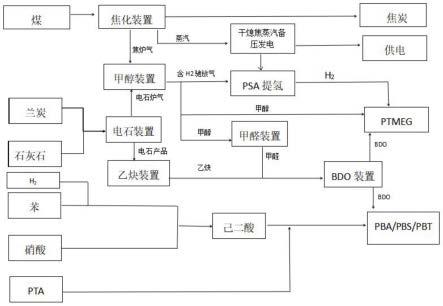

图1为一种煤高效制备可降解塑料的绿色低碳制备工艺的流程图;

[0093]

图2为甲醇制备甲醛的工艺流程图。

具体实施方式

[0094]

实施例1

[0095]

一种煤高效制备可降解塑料的绿色低碳制备工艺,包括如下步骤:

[0096]

步骤1、将煤加入焦化装置内进行焦化反应,生成焦炉气、焦炭及余热产生的水蒸气,所述水蒸气作为后续步骤的加热及发电厂供电;

[0097]

步骤2、将兰炭和石灰石加入电石装置,反应生成电石炉气及电石产品;

[0098]

步骤3、将所述步骤1生成的焦炉气及步骤2生成的电石炉气输入到甲醇装置中,反应生成驰放气及甲醇;

[0099]

步骤4、将所述步骤2生成的电石产品加入乙炔装置中,反应生成精乙炔;

[0100]

步骤5、将所述步骤3生成的驰放气采用psa提氢工艺处理得到纯净氢气;将所述步骤3生成的甲醇加入甲醛装置中反应生成甲醛;

[0101]

步骤6、将所述步骤4生成的精乙炔、步骤5得到的甲醛和氢气加入bdo装置中,反应生成bdo;

[0102]

步骤7、将步骤6生成的bdo在树脂催化剂的作用下生成粗thf,粗thf再经蒸馏塔精

馏得到精thf;

[0103]

步骤8、将步骤7得到的精thf和醋酐(acan)加入到反应器系统中,反应生成ptmea;

[0104]

步骤9、将ptmea与步骤3生成的甲醇反应,合成可降解塑料ptmeg,所述甲醇来自甲醇装置反应生成的甲醇。

[0105]

而且,所述焦化装置主要包括:备煤、炼焦、焦炉气净化三个单元,所述备煤单元将外来煤贮存并加工成装炉煤,采用先配煤、预筛分后再粉碎的工艺;所述炼焦单元包括干熄焦和焦处理,所述干熄焦采用全干熄工艺,用来回收红焦的显热,后利用焦处理将熄焦后的焦炭进行充分冷却后再利用;所述焦炉气净化单元净化合格的焦炉气送至甲醇装置。

[0106]

而且,所述步骤2中将兰炭和石灰石混合物加热至1500℃反应生成电石炉气及电石产品,兰炭和石灰石混合物的质量配比为570:1000。

[0107]

而且,所述步骤4中的乙炔装置包括乙炔发生工序和净化工序。

[0108]

而且,所述乙炔发生工序包括乙炔冷却1塔、乙炔冷却2塔、硫酸清净塔;所述乙炔发生工序的工艺为:采用水以雾态喷在电石粉上使之水解,生成粗乙炔,所述水与电石粉的比例值为1,所述电石粉的粒度为3mm;。

[0109]

而且,所述步骤4净化工序为:将粗乙炔加入乙炔冷却1塔进行降温冷却后,进行加压,加压后的粗乙炔进入乙炔冷却2塔再次进行冷却降温,然后将粗乙炔加入硫酸清净塔除去粗乙炔带来的硫化氢、磷化氢杂质,得到精乙炔气。

[0110]

而且,步骤5所述的甲醛装置包括空气压缩工序、反应及蒸发工序、甲醛吸收工序及ecs尾气处理工序,所述压缩工序包括透平增压机和两个串联的循环风机;所述反应及蒸发工序包括甲醇蒸发器、甲醛反应器、导热油储罐、导热油电加热器和导热油冷却器;所述甲醛吸收工序包括吸收塔,所述ecs尾气处理工序包括尾气预热器、尾气电加热器、尾气反应器、蒸汽发生器。

[0111]

而且,所述空气压缩工序的工艺为:新鲜空气通过透平增压机一次升压到0.4bar再通过循环风机二次升压到1.3bar后进入反应及蒸发工序。

[0112]

而且,所述反应及蒸发工序的工艺为:将二次升压的新鲜空气及甲醇装置生成的甲醇同时进入甲醇蒸发器进行气化成甲醇气后送入甲醛反应器,所述甲醛反应器中设有铁钼催化剂,甲醇气及高压空气在铁钼催化剂及高温的作用下生成甲醛气,所述高温的热量来自导热油储罐、所述导热油储罐内装有导热油,利用导热油电加热器对导热油进行加热后送入甲醛反应器,所述导热油进入甲醛反应器后通过在导热油冷却器及甲醛反应器中的循环流动来保持恒定的热量。

[0113]

而且,所述甲醛吸收工序的工艺为:将所述甲醛反应器生成的甲醛气通过甲醇蒸发器换热冷却后送入吸收塔,在所述吸收塔通过顶部加入工艺水,所述工艺水为去离子水与浓度为15%(wt%)的naoh混合液,所述吸收塔下部装有填料,所述填料为散堆填料鲍尔环,所述填料增大水与甲醛气的接触面积;在吸收塔内的甲醛气体逐级上升与逆向流动的工艺水接触并溶解形成甲醛液,当甲醛液的浓度达到50%时形成液态甲醛从吸收塔底部抽出送入bdo装置,剩余甲醛气分为两路,一路再次通过循环风机循环处理,另一路排到ecs尾气处理工序进行处理排放。

[0114]

而且,所述bdo装置包括bdo单元和byd单元,将精乙炔升压后加入byd单元中,在乙炔铜催化剂的作用下与甲醛反应生成粗byd,粗byd经精馏达到精byd,再将精制byd和氢气

进入bdo单元,在雷尼镍催化剂的作用下生成粗bdo,粗bdo进行浓缩并去除焦油、盐、低沸物及高沸物后得到精bdo,所述精bdo的纯度为99.5%。

[0115]

而且,所述byd单元包括byd反应器、蜡烛过滤器、byd收集槽和甲醛循环塔,将精乙炔升压后与甲醛送往byd反应器,再经蜡烛过滤器过滤,滤液进入byd收集槽后送入甲醛循环塔将甲醛及甲醛中带入的甲醇进行分离得到精制byd溶液。

[0116]

实施例2

[0117]

一种煤高效制备可降解塑料的绿色低碳制备工艺,包括如下步骤:

[0118]

步骤1、将煤加入焦化装置内进行焦化反应,生成焦炉气、焦炭及余热产生的水蒸气,所述水蒸气作为后续步骤的加热及发电厂供电;

[0119]

步骤2、将兰炭和石灰石加入电石装置,反应生成电石炉气及电石产品;

[0120]

步骤3、将所述步骤1生成的焦炉气及步骤2生成的电石炉气输入到甲醇装置中,反应生成驰放气及甲醇;

[0121]

步骤4、将所述步骤2生成的电石产品加入乙炔装置中,反应生成精乙炔;

[0122]

步骤5、将所述步骤3生成的驰放气采用psa提氢工艺处理得到纯净氢气;将所述步骤3生成的甲醇加入甲醛装置中反应生成甲醛;

[0123]

步骤6、将所述步骤4生成的精乙炔、步骤5得到的甲醛和氢气加入bdo装置中,反应生成bdo;

[0124]

步骤7、将步骤6生成的bdo在树脂催化剂的作用下生成粗thf,粗thf再经蒸馏塔精馏得到精thf;

[0125]

步骤8、将步骤7得到的精thf和醋酐(acan)加入到反应器系统中,反应生成ptmea;

[0126]

步骤9、将ptmea与步骤3生成的甲醇反应,合成可降解塑料ptmeg,所述甲醇来自甲醇装置反应生成的甲醇。

[0127]

而且,所述焦化装置主要包括:备煤、炼焦、焦炉气净化三个单元,所述备煤单元将外来煤贮存并加工成装炉煤,采用先配煤、预筛分后再粉碎的工艺;所述炼焦单元包括干熄焦和焦处理,所述干熄焦采用全干熄工艺,用来回收红焦的显热,后利用焦处理将熄焦后的焦炭进行充分冷却后再利用;所述焦炉气净化单元净化合格的焦炉气送至甲醇装置。

[0128]

而且,所述步骤2中将兰炭和石灰石混合物加热至2500℃反应生成电石炉气及电石产品,兰炭和石灰石混合物的质量配比为590:1000。

[0129]

而且,所述步骤4中的乙炔装置包括乙炔发生工序和净化工序。

[0130]

而且,所述乙炔发生工序包括乙炔冷却1塔、乙炔冷却2塔、硫酸清净塔;所述乙炔发生工序的工艺为:采用水以雾态喷在电石粉上使之水解,生成粗乙炔,所述水与电石粉的比例值为1.2。所述电石粉的粒度为2mm;

[0131]

而且,所述步骤4净化工序为:将粗乙炔加入乙炔冷却1塔进行降温冷却后,进行加压,加压后的粗乙炔进入乙炔冷却2塔再次进行冷却降温,然后将粗乙炔加入硫酸清净塔除去粗乙炔带来的硫化氢、磷化氢杂质,得到精乙炔气。

[0132]

而且,步骤5所述的甲醛装置包括空气压缩工序、反应及蒸发工序、甲醛吸收工序及ecs尾气处理工序,所述压缩工序包括透平增压机和两个串联的循环风机;所述反应及蒸发工序包括甲醇蒸发器、甲醛反应器、导热油储罐、导热油电加热器和导热油冷却器;所述甲醛吸收工序包括吸收塔,所述ecs尾气处理工序包括尾气预热器、尾气电加热器、尾气反

应器、蒸汽发生器。

[0133]

而且,所述空气压缩工序的工艺为:新鲜空气通过透平增压机一次升压到0.6bar再通过循环风机二次升压到1.7bar后进入反应及蒸发工序。

[0134]

而且,所述反应及蒸发工序的工艺为:将二次升压的新鲜空气及甲醇装置生成的甲醇同时进入甲醇蒸发器进行气化成甲醇气后送入甲醛反应器,所述甲醛反应器中设有铁钼催化剂,甲醇气及高压空气在铁钼催化剂及高温的作用下生成甲醛气,所述高温的热量来自导热油储罐、所述导热油储罐内装有导热油,利用导热油电加热器对导热油进行加热后送入甲醛反应器,所述导热油进入甲醛反应器后通过在导热油冷却器及甲醛反应器中的循环流动来保持恒定的热量。

[0135]

而且,所述甲醛吸收工序的工艺为:将所述甲醛反应器生成的甲醛气通过甲醇蒸发器换热冷却后送入吸收塔,在所述吸收塔通过顶部加入工艺水,所述工艺水为去离子水与浓度为15%(wt%)的naoh混合液,所述吸收塔下部装有填料,所述填料为散堆填料鲍尔环,所述填料增大水与甲醛气的接触面积;在吸收塔内的甲醛气体逐级上升与逆向流动的工艺水接触并溶解形成甲醛液,当甲醛液的浓度达到50%-55%时形成液态甲醛从吸收塔底部抽出送入bdo装置,剩余甲醛气分为两路,一路再次通过循环风机循环处理,另一路排到ecs尾气处理工序进行处理排放。

[0136]

而且,所述bdo装置包括bdo单元和byd单元,将精乙炔升压后加入byd单元中,在乙炔铜催化剂的作用下与甲醛反应生成粗byd,粗byd经精馏达到精byd,再将精制byd和氢气进入bdo单元,在雷尼镍催化剂的作用下生成粗bdo,粗bdo进行浓缩并去除焦油、盐、低沸物及高沸物后得到精bdo,所述精bdo的纯度为99.7%。

[0137]

而且,所述byd单元包括byd反应器、蜡烛过滤器、byd收集槽和甲醛循环塔,将精乙炔升压后与甲醛送往byd反应器,再经蜡烛过滤器过滤,滤液进入byd收集槽后送入甲醛循环塔将甲醛及甲醛中带入的甲醇进行分离得到精制byd溶液。

[0138]

实施例3

[0139]

一种煤高效制备可降解塑料的绿色低碳制备工艺,包括如下步骤:

[0140]

步骤1、将煤加入焦化装置内进行焦化反应,生成焦炉气、焦炭及余热产生的水蒸气,所述水蒸气作为后续步骤的加热及发电厂供电;

[0141]

步骤2、将兰炭和石灰石加入电石装置,反应生成电石炉气及电石产品;

[0142]

步骤3、将所述步骤1生成的焦炉气及步骤2生成的电石炉气输入到甲醇装置中,反应生成驰放气及甲醇;

[0143]

步骤4、将所述步骤2生成的电石产品加入乙炔装置中,反应生成精乙炔;

[0144]

步骤5、将所述步骤3生成的驰放气采用psa提氢工艺处理得到纯净氢气;将所述步骤3生成的甲醇加入甲醛装置中反应生成甲醛;

[0145]

步骤6、将所述步骤4生成的精乙炔、步骤5得到的甲醛和氢气加入bdo装置中,反应生成bdo;

[0146]

步骤7、将步骤6生成的bdo在树脂催化剂的作用下生成粗thf,粗thf再经蒸馏塔精馏得到精thf;

[0147]

步骤8、将步骤7得到的精thf和醋酐(acan)加入到反应器系统中,反应生成ptmea;

[0148]

步骤9、将ptmea与步骤3生成的甲醇反应,合成可降解塑料ptmeg,所述甲醇来自甲

醇装置反应生成的甲醇。

[0149]

而且,所述焦化装置主要包括:备煤、炼焦、焦炉气净化三个单元,所述备煤单元将外来煤贮存并加工成装炉煤,采用先配煤、预筛分后再粉碎的工艺;所述炼焦单元包括干熄焦和焦处理,所述干熄焦采用全干熄工艺,用来回收红焦的显热,后利用焦处理将熄焦后的焦炭进行充分冷却后再利用;所述焦炉气净化单元净化合格的焦炉气送至甲醇装置。

[0150]

而且,所述步骤2中将兰炭和石灰石混合物加热至2000℃反应生成电石炉气及电石产品,兰炭和石灰石混合物的质量配比为580:1000。

[0151]

而且,所述步骤4中的乙炔装置包括乙炔发生工序和净化工序。

[0152]

而且,所述乙炔发生工序包括乙炔冷却1塔、乙炔冷却2塔、硫酸清净塔;所述乙炔发生工序的工艺为:采用水以雾态喷在电石粉上使之水解,生成粗乙炔,所述水与电石粉的比例值为1.1,所述电石粉的粒度为3mm。

[0153]

而且,所述步骤4净化工序为:将粗乙炔加入乙炔冷却1塔进行降温冷却后,进行加压,加压后的粗乙炔进入乙炔冷却2塔再次进行冷却降温,然后将粗乙炔加入硫酸清净塔除去粗乙炔带来的硫化氢、磷化氢杂质,得到精乙炔气。

[0154]

而且,步骤5所述的甲醛装置包括空气压缩工序、反应及蒸发工序、甲醛吸收工序及ecs尾气处理工序,所述压缩工序包括透平增压机和两个串联的循环风机;所述反应及蒸发工序包括甲醇蒸发器、甲醛反应器、导热油储罐、导热油电加热器和导热油冷却器;所述甲醛吸收工序包括吸收塔,所述ecs尾气处理工序包括尾气预热器、尾气电加热器、尾气反应器、蒸汽发生器。

[0155]

而且,所述空气压缩工序的工艺为:新鲜空气通过透平增压机一次升压到0.5bar再通过循环风机二次升压到1.5bar后进入反应及蒸发工序。

[0156]

而且,所述反应及蒸发工序的工艺为:将二次升压的新鲜空气及甲醇装置生成的甲醇同时进入甲醇蒸发器进行气化成甲醇气后送入甲醛反应器,所述甲醛反应器中设有铁钼催化剂,甲醇气及高压空气在铁钼催化剂及高温的作用下生成甲醛气,所述高温的热量来自导热油储罐、所述导热油储罐内装有导热油,利用导热油电加热器对导热油进行加热后送入甲醛反应器,所述导热油进入甲醛反应器后通过在导热油冷却器及甲醛反应器中的循环流动来保持恒定的热量。

[0157]

而且,所述甲醛吸收工序的工艺为:将所述甲醛反应器生成的甲醛气通过甲醇蒸发器换热冷却后送入吸收塔,在所述吸收塔通过顶部加入工艺水,所述工艺水为去离子水与浓度为15%(wt%)的naoh混合液,所述吸收塔下部装有填料,所述填料为散堆填料鲍尔环,所述填料增大水与甲醛气的接触面积;在吸收塔内的甲醛气体逐级上升与逆向流动的工艺水接触并溶解形成甲醛液,当甲醛液的浓度达到50%-55%时形成液态甲醛从吸收塔底部抽出送入bdo装置,剩余甲醛气分为两路,一路再次通过循环风机循环处理,另一路排到ecs尾气处理工序进行处理排放。

[0158]

而且,所述bdo装置包括bdo单元和byd单元,将精乙炔升压后加入byd单元中,在乙炔铜催化剂的作用下与甲醛反应生成粗byd,粗byd经精馏达到精byd,再将精制byd和氢气进入bdo单元,在雷尼镍催化剂的作用下生成粗bdo,粗bdo进行浓缩并去除焦油、盐、低沸物及高沸物后得到精bdo,所述精bdo的纯度为99.6%。

[0159]

而且,所述byd单元包括byd反应器、蜡烛过滤器、byd收集槽和甲醛循环塔,将精乙

炔升压后与甲醛送往byd反应器,再经蜡烛过滤器过滤,滤液进入byd收集槽后送入甲醛循环塔将甲醛及甲醛中带入的甲醇进行分离得到精制byd溶液。

[0160]

实施例4

[0161]

利用实施例3制备的精bdo制备pabt、pbs和pbt的方法,包括如下步骤:

[0162]

(1)料浆调配

[0163]

将sa与bdo通过浆料制备罐调配得到sa/bdo浆料,经充分搅拌均匀后靠液位差经过浆料过滤器过滤后,送入浆料供应罐中,通过螺杆泵连续输送至酯化反应器。

[0164]

(2)酯化

[0165]

将注入酯化反应器的sa/bdo浆料升温进行酯化,通过控制反应温度、压力、停留时间来控制酯化率达到96%以上。

[0166]

(4)低聚物输送

[0167]

出来的酯化物由低聚物泵经过低聚物管道和低聚物加热器送入预缩聚塔。

[0168]

(5)预缩聚

[0169]

低聚物进入预缩聚塔发生预缩聚反应,形成预聚物,预聚物通过预聚物泵,送入终缩聚反应器内。

[0170]

(6)终缩聚

[0171]

终缩聚反应器内的预聚物在双轴转动的齿轮间成膜,在高真空条件下不断脱出小分子bdo,进一步发生缩聚反应,使产品达到更高的黏度,形成聚酯熔体。

[0172]

(7)熔体输送和造粒

[0173]

聚酯熔体被熔体泵抽出,熔体泵送来的熔体经静态混合器后送入到熔体过滤器,经熔体过滤器过滤掉40μ凝聚粒子和杂质形成切片料,送到切粒单元进行切片,所述切片为水下模切。

[0174]

(8)切片输送及干燥

[0175]

切片料经切片后经风送系统送入干燥系统,之后由包装称重机包装、称重、封口,成规格重的料袋,用推车运至产品仓库。

[0176]

实施例5

[0177]

一种煤高效制备可降解塑料的绿色低碳制备工艺,将苯和硝酸反应生成精己二酸,将精己二酸与pta反应制备pabt、pbs和pbt,具体工艺为:苯在镍催化剂的作用下加氢气生成环己烯和环己烷,环己烯在水合催化剂的作用下进行水合反应生成环己醇,再以铜和钒作为催化剂,用硝酸氧化环己醇,然后经过结晶、增浓、离心得到粗己二酸,将粗己二酸进行溶解、活性炭脱色后再经过结晶、增浓、离心、干燥后得到精己二酸产品,后与pta反应得到pabt、pbs和pbt。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1