一种氮化碳基绿色光催化保鲜膜的制备方法

1.本发明涉及光催化材料及保鲜材料领域,具体涉及一种氮化碳基绿色光催化保鲜膜的制备方法。

背景技术:

2.随着科技的进步,经济的全球化,食品的流通范围不断扩展,这就不仅需要维持食品较长的货架寿命,而且还要保持其营养新鲜的品质。因此提高食品的保鲜能力就显得尤为重要,如何制得高效且廉价的食品保鲜膜也成为近些年的研究热点之一。市面上销售的保鲜膜种类繁多,主要有三种,分别是聚乙烯(pe)膜、聚氯乙烯(pvc)膜和聚偏二氯乙烯(pvdc)保鲜膜3种。带有pe和pvdc标识的保鲜膜应用比较广泛,而pvc标识的包装膜在加热过程中不太稳定,会释放出致癌物质,对人体危害较大。这三类保鲜膜虽然具有一定的保鲜功能,但是它们都不具备抗菌性和生物可降解性,是造成地球白色污染的原因之一。因此,研究无毒且具有一定保鲜功能的抗菌保鲜膜成为热点。

3.壳聚糖(cs)是一种由几丁质去乙酰化得到的线性多糖,由氨基葡萄糖(脱乙酰单位)和n-乙酰葡糖胺(乙酰单位)随机分布,并透过β-(1-4)糖苷键组合而成。cs具有良好的成膜性能、天然无毒性、生物降解性,由于其对革兰氏阳性和革兰氏阴性细菌以及真菌的广泛杀菌活性,在活性食品包装的应用中获得了越来越多的关注。然而,由于原始cs的力学性能较弱,抗菌活性有限,因此其使用并不能完全满足市场的需求。

4.聚乙烯醇(pva)是一种水溶性高分子聚合物,含有大量的羟基,由醋酸乙烯(vac)经聚合醇解而制成。pva的致密性好、结晶度高,粘接力强、制成的薄膜柔韧平滑、耐油、耐溶剂、耐磨耗、气体阻透性好﹐用途广泛。pva也是一种环保型材料,无毒、无污染、可完全生物降解。

5.氮化碳(g-c3n4)作为一种非金属二维半导体材料被引入到光催化领域受到人们的广泛关注,它具有类似石墨的层状结构,没有毒性,廉价易得,易于合成,并且具有良好的化学与热稳定性。

6.碘化亚铜(cui)是一种铜制剂。铜制剂(如硫酸铜、氢氧化铜、氧化亚铜等)是一类农业中常用的杀菌剂。其活性成分二价铜离子对病菌蛋白质中的巯基、氨基、羟基和羰基等基团具有亲和性,可使病原菌蛋白酶失去活性,阻止孢子的生长和萌发,对细菌和真菌具有较好的抑制作用【赵宗潮,轩晨光,赵静,刘港靓,常晓丽,两种无机铜制剂对温州蜜桔柑橘全爪螨的影响,上海农业学报,2019,35(6):102-105.】。但是,据我们所知,目前还没有关于铜制剂与保鲜膜相结合的报道。

技术实现要素:

7.针对上述现有技术的不足,本发明的目的是提供一种氮化碳基绿色光催化保鲜膜的制备方法。本发明的氮化碳基绿色光催化保鲜膜的制备工艺简单,,所制备的氮化碳基绿色光催化保鲜膜具有良好的可见光响应性能、可持续抗菌活性和可循环再生性,在食品果

蔬保鲜、光催化杀菌等领域具有广泛的应用前景。

8.为实现上述目的,本发明采用如下技术方案:

9.本发明的第一方面,提供一种氮化碳基绿色光催化保鲜膜的制备方法,包括以下步骤:

10.(1)通过超声辅助共沉淀法制备碘化亚铜修饰的石墨相氮化碳(cui/c3n4);

11.(2)将壳聚糖溶液与聚乙烯醇溶液混合搅拌得到共混液;向共混液中加入步骤(1)制备的cui/c3n4,剧烈搅拌,超声除泡,得到成膜液;将成膜液均匀流延到模具中,干燥,制备得到氮化碳基绿色光催化保鲜膜。

12.优选的,步骤(1)中,超声辅助共沉淀法制备cui/c3n4的方法为:将g-c3n4纳米片在去离子水中超声分散,加入硫酸铜溶液,混合搅拌,得到悬浮液;向悬浮液中加入硫代硫酸钠溶液,将cu

2+

还原为cu

+

;再依次加入十二烷基硫酸钠溶液和碘化钾溶液,混合搅拌,分离固体,洗涤、干燥,即制备得到cui/c3n4。

13.更优选的,所述g-c3n4纳米片由如下方法制备而成:

14.将三聚氰胺以5℃/min的速率升温至550℃煅烧2h,冷却至室温;研磨后再以5℃/min的速率升温至550℃煅烧2h,冷却至室温,即得g-c3n4纳米片。

15.优选的,步骤(2)中,壳聚糖溶液的浓度为1%;聚乙烯醇溶液的浓度为4%;所述壳聚糖溶液与聚乙烯醇溶液的体积比为1:1。

16.优选的,步骤(2)中,cui/c3n4的加入量为共混液中壳聚糖和聚乙烯醇总质量的5-15%。

17.本发明的第二方面,提供上述制备方法制备的氮化碳基绿色光催化保鲜膜。

18.本发明制备的氮化碳基绿色光催化保鲜膜,厚度为20-30μm,由于聚乙烯醇对壳聚糖的改性,增强了保鲜膜的力学能力,呈现出良好的柔性,可以任意卷曲而不破损。由于cui/c3n4的嵌入,增强了保鲜膜的可见光响应性能和可持续抗菌活性。更重要的是,所制备的保鲜膜还具有回收再利用性能,不会产生污染和造成资源浪费。

19.本发明的第三方面,提供上述氮化碳基绿色光催化保鲜膜在果蔬保鲜中的应用。

20.上述应用中,优选的,所述果蔬为草莓。

21.本发明的第四方面,提供一种利用上述氮化碳基绿色光催化保鲜膜进行果蔬保鲜的方法,包括以下步骤:

22.将待保鲜处理的果蔬置于开口保鲜盒中,用氮化碳基绿色光催化保鲜膜覆盖在保鲜盒开口处并封闭,然后在可见照射下进行保藏。

23.本发明的有益效果:

24.本研究首次将铜制剂cui与氮化碳光催化剂和保鲜膜相结合,制备了新型铜杀菌剂-光催化剂多功能绿色保鲜膜。cui不仅自身通过cu元素具有杀菌性能,而且还可以与氮化碳形成异质结,增强光催化活性,进一步提升光催化杀菌性能。更重要的是,所制备的保鲜膜还具有回收再利用性能,不会产生污染,而且还节约了资源,符合国家资源利用和环境保护方面的发展战略。

附图说明

25.图1:cui/c3n4粉末的sem图、xrd图和不同方法制备的保鲜膜的sem图;图中,a为

cui/c3n4的sem图,b为cui/c3n4的xrd图,c、d为本发明对比例2制备的壳聚糖-聚乙烯醇保鲜膜(cs-pva)的表面、截面sem图;e、f为本发明实施例2制备的氮化碳基绿色光催化保鲜膜(cs-pva-cui/c3n4)的表面、截面sem图。

26.图2:不同方法制备的保鲜膜的力学性能;图中,cs为本发明对比例1制备的保鲜膜;cs+pva为本发明对比例2制备的保鲜膜;cs+pva+5%cui/c3n4为本发明实施例2制备的氮化碳基绿色光催化保鲜膜;cs+pva+10%cui/c3n4为本发明实施例3制备的氮化碳基绿色光催化保鲜膜;cs+pva+15%cui/c3n4为本发明实施例4制备的氮化碳基绿色光催化保鲜膜。

27.图3:不同处理方法保鲜草莓期间的典型图片;图中,unpacked为应用例中的处理7,不覆盖保鲜膜处理;pe films为应用例中的处理8,覆盖市售pe膜处理;cs-pva为应用例中的处理4;cs-pva-cui/c3n4为应用例中的处理1。

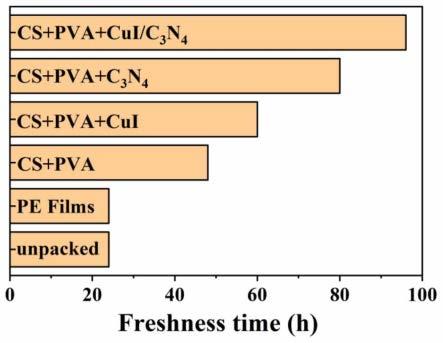

28.图4:不同保鲜膜对草莓的保鲜时间;图中,cs+pva+cui/c3n4为应用例中的处理1;cs+pva+c3n4为应用例中的处理5;cs+pva+cui为应用例中的处理6;cs+pva为应用例中的处理4;pe films为应用例中的处理8;unpacked为应用例中的处理7。

29.图5:循环再生前后氮化碳基绿色光催化保鲜膜的实际图片。

30.图6:循环再生前后氮化碳基绿色光催化保鲜膜的力学性能。

31.图7:循环再生前后氮化碳基绿色光催化保鲜膜的抗菌性能。

具体实施方式

32.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

33.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

34.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。未注明详细条件的实验方法是按照常规试验方法或按照供应商所建议的操作说明书进行的。

35.实施例1:碘化亚铜修饰的石墨相氮化碳(cui/c3n4)的制备

36.将三聚氰胺放入坩埚中并置于马弗炉中,以5℃/min的速率升温至550℃煅烧2h,冷却至室温,研磨后再以5℃/min的速率升温至550℃煅烧2h,冷却至室温,收集得到淡黄色粉末,从而制得g-c3n4纳米片。

37.取1.0g的g-c3n4纳米片在25ml去离子水中超声0.5h,室温搅拌1h,得到g-c3n4纳米片分散液。取0.5g的cuso4在15ml去离子水中溶解,得到硫酸铜溶液,将硫酸铜溶液加入到g-c3n4纳米片分散液中,使其与分散的g-c3n4结合,混合搅拌1h,得到悬浮液。然后,取0.5g的硫代硫酸钠溶解在10ml去离子水中,加入到上述悬浮液中,将cu

2+

还原为cu

+

。之后,取0.5g的十二烷基硫酸钠溶解于10ml去离子水中,混合至悬浮液中,搅拌0.5h。然后,取0.5g的碘化钾液化于15ml去离子水中,并加入到上述溶液中,混合搅拌1小时。最后,分离固体,洗涤、干燥,70℃干燥,即得cui/c3n4。

38.所制备的cui/c3n4的sem图和xrd图分别如图1a和图1b所示。

39.实施例2:氮化碳基绿色光催化保鲜膜的制备

40.称取0.6g柠檬酸溶于20ml去离子水,得到柠檬酸溶液,然后称取0.2g壳聚糖溶于柠檬酸溶液中,配制成质量浓度为1%的壳聚糖溶液;另称取0.8g的聚乙烯醇在95℃油浴下溶于20ml去离子水中,配制成质量浓度为4%的聚乙烯醇溶液;将以上两种溶液混合,于常温下搅拌12h,超声除泡后,制得共混液。

41.取0.05g实施例1制备的cui/c3n4,加入到上述共混液中剧烈搅拌2h(剧烈搅拌的搅拌速度为300-500rpm/min),超声除泡,制得成膜液。

42.取30ml成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,最终得到氮化碳基绿色光催化保鲜膜。

43.实施例3:氮化碳基绿色光催化保鲜膜的制备

44.称取0.6g柠檬酸溶于20ml去离子水,得到柠檬酸溶液,然后称取0.2g壳聚糖溶于柠檬酸溶液中,配制成质量浓度为1%的壳聚糖溶液;另称取0.8g的聚乙烯醇在95℃油浴下溶于20ml去离子水中,配制成质量浓度为4%的聚乙烯醇溶液;将以上两种溶液混合,于常温下搅拌12h,超声除泡后,制得共混液。

45.取0.1g实施例1制备的cui/c3n4,加入到上述共混液中剧烈搅拌2h,超声除泡,制得成膜液。

46.取30ml成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,最终得到氮化碳基绿色光催化保鲜膜。

47.实施例4:氮化碳基绿色光催化保鲜膜的制备

48.称取0.6g柠檬酸溶于20ml去离子水,得到柠檬酸溶液,然后称取0.2g壳聚糖溶于柠檬酸溶液中,配制成质量浓度为1%的壳聚糖溶液;另称取0.8g的聚乙烯醇在95℃油浴下溶于20ml去离子水中,配制成质量浓度为4%的聚乙烯醇溶液;将以上两种溶液混合,于常温下搅拌12h,超声除泡后,制得共混液。

49.取0.15g实施例1制备的cui/c3n4,加入到上述共混液中剧烈搅拌2h,超声除泡,制得成膜液。

50.取30ml成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,最终得到氮化碳基绿色光催化保鲜膜。

51.对比例1:

52.称取0.6g柠檬酸溶于20ml去离子水,得到柠檬酸溶液,然后称取0.2g壳聚糖溶于柠檬酸溶液中,配制成质量浓度为1%的壳聚糖溶液,于常温下搅拌12h,超声除泡后,制得成膜液。取30ml成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,得到壳聚糖保鲜膜(cs)。

53.对比例2:

54.称取0.6g柠檬酸溶于20ml去离子水,得到柠檬酸溶液,然后称取0.2g壳聚糖溶于柠檬酸溶液中,配制成质量浓度为1%的壳聚糖溶液;另称取0.8g的聚乙烯醇在95℃油浴下溶于20ml去离子水中,配制成质量浓度为4%的聚乙烯醇溶液;将以上两种溶液混合,于常温下搅拌12h,超声除泡后,制得共混液。

55.将共混液剧烈搅拌2h,超声除泡,制得成膜液。

56.取30ml成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,得到壳聚糖-聚乙烯醇保鲜膜(cs+pva)。

57.对比例3:

58.称取0.6g柠檬酸溶于20ml去离子水,得到柠檬酸溶液,然后称取0.2g壳聚糖溶于柠檬酸溶液中,配制成质量浓度为1%的壳聚糖溶液;另称取0.8g的聚乙烯醇在95℃油浴下溶于20ml去离子水中,配制成质量浓度为4%的聚乙烯醇溶液;将以上两种溶液混合,于常温下搅拌12h,超声除泡后,制得共混液。

59.取0.05g c3n4纳米片(实施例1中制备),加入到上述共混液中剧烈搅拌2h,超声除泡,制得成膜液。

60.取30ml成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,得到保鲜膜a(cs+pva+c3n4)。

61.对比例4:

62.称取0.6g柠檬酸溶于20ml去离子水,得到柠檬酸溶液,然后称取0.2g壳聚糖溶于柠檬酸溶液中,配制成质量浓度为1%的壳聚糖溶液;另称取0.8g的聚乙烯醇在95℃油浴下溶于20ml去离子水中,配制成质量浓度为4%的聚乙烯醇溶液;将以上两种溶液混合,于常温下搅拌12h,超声除泡后,制得共混液。

63.取0.05g cui,加入到上述共混液中剧烈搅拌2h,超声除泡,制得成膜液。

64.取30ml成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,得到保鲜膜b(cs+pva+cui)。

65.对实施例2制备的氮化碳基绿色光催化保鲜膜和对比例2制备的壳聚糖-聚乙烯醇保鲜膜进行扫描电镜观察,结果如图1所示。由图可以看到壳聚糖-聚乙烯醇保鲜膜表面光滑,截面紧密;氮化碳基绿色光催化保鲜膜中部分cui/c3n4裸露在薄膜基底表面并镶嵌于薄膜基底中。

66.对实施例2-实施例4制备的氮化碳基绿色光催化保鲜膜、对比例1和对比例2制备的保鲜膜的力学性能进行考察。测试方法为:薄膜(100mm

×

7mm)的力学性能是用微机控制电子万能试验机在恒定的温度和湿度条件下进行的。薄膜夹间初始距离为30mm,拉伸速度为500mm

·

min-1

。

67.结果如图2所示。由图可以看出,pva的加入增强了薄膜的力学性能。随着cui/c3n4的加入,由于cs与cui/c3n4之间氢键的作用,薄膜的抗拉强度提高,然而,当在cs中负载15%的cui/c3n4时,由于cui/c3n4的超载导致cui/c3n4在cs矩阵中分布不均匀,该薄膜的抗拉强度降低;与整齐的cs-pva薄膜相比,加入cui/c3n4后,断裂伸长率降低。

68.应用例:

69.利用实施例2-实施例4制备的氮化碳基绿色光催化保鲜膜、对比例2-4制备的保鲜膜进行草莓保鲜处理,并以市售pe膜和不用保鲜膜覆盖处理作为对照,具体如下:

70.选择状态基本相同的草莓为试验对象,随机分成8个处理,其中:

71.处理1:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其于开口保鲜盒中,用实施例2制备的保鲜膜覆盖在保鲜盒开口处密封好,放在室内可见光下照射80小时,记录草莓在贮藏期间的状态。

72.处理2:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其置于开口保鲜盒中,用实施例3制备的保鲜膜覆盖在保鲜盒开口处密封好,放在室内可见光下照射80小时,记录草莓在贮藏期间的状态。

73.处理3:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其置于开口保鲜盒中,用实施例4制备的保鲜膜覆盖在保鲜盒开口处密封好,放在室内可见光下照射80小时,记录草莓在贮藏期间的状态。

74.处理4:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其置于开口保鲜盒中,用对比例2制备的保鲜膜覆盖在保鲜盒开口处密封好,放在室内可见光下照射80小时,记录草莓在贮藏期间的状态。

75.处理5:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其置于开口保鲜盒中,用对比例3制备的保鲜膜覆盖在保鲜盒开口处密封好,放在室内可见光下照射80小时,记录草莓在贮藏期间的状态。

76.处理6:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其置于开口保鲜盒中,用对比例4制备的保鲜膜覆盖在保鲜盒开口处密封好,放在室内可见光下照射80小时,记录草莓在贮藏期间的状态。

77.处理7:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其置于开口保鲜盒中,保鲜盒开口处不覆盖保鲜膜,记录草莓在贮藏期间的状态。

78.处理8:将三颗状态基本相同的草莓用去离子水冲洗,然后自然干燥,将其置于开口保鲜盒中,用市售的pe膜盖在保鲜盒开口处密封好,放在室内可见光下照射80小时,记录草莓在贮藏期间的状态。

79.记录上述各个处理的草莓出现缩水、菌落产生等状态变化的时间,记为保鲜时间;若在80h内未出现缩水和菌落产生现象,则继续进行观察,至草莓出现缩水、菌落产生等状态变化,记录保鲜时间。

80.其中,处理1、处理4、处理7和处理8在80h内保鲜草莓期间的典型照片如图3所示;处理1、处理4-处理8的保鲜时间如图4所示。

81.结果表明:处理1-处理3的草莓80h后状况良好,均没有出现细菌感染现象,其保鲜时间达96h以上。而处理4(使用对比例2制备的壳聚糖-聚乙烯醇保鲜膜)其保鲜时间为48h;处理5(单独用c3n4对壳聚糖-聚乙烯醇保鲜膜进行改性处理)的保鲜时间为80h;处理6(单独用cui对壳聚糖-聚乙烯醇保鲜膜进行改性处理)的保鲜时间为60h。上述结果说明本发明制备的氮化碳基绿色光催化保鲜膜具有良好的抗菌保鲜性能,并且,c3n4和cui对壳聚糖-聚乙烯醇保鲜膜进行复合改性处理,在果蔬抗菌保鲜方面具有协同增效作用。

82.实施例5:氮化碳基绿色光催化保鲜膜的回收再生

83.将处理1(实施例2制备的氮化碳基绿色光催化保鲜膜)使用后的保鲜膜进行回收再生处理。具体方法为:将保鲜膜在95℃油浴中溶于30ml去离子水中,超声除泡,制得成膜液。将成膜液倒至培养皿(20

×

20cm)中,放入50℃烘箱干燥4h,得到再生后保鲜膜。

84.再生前后氮化碳基绿色光催化保鲜膜的实际图片如图5所示,图5中a是初次制备的氮化碳基绿色光催化保鲜膜;图5中b是循环再生后的氮化碳基绿色光催化保鲜膜实际图片。从图5可以看出,再生后膜的厚度发生一定的变化。

85.再生前后氮化碳基绿色光催化保鲜膜力学性能变化如图6所示;抗菌效果变化如图7所示。由图可以看出,再生后保鲜膜仍然保持良好的抗菌性能。

86.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1