一种基于酚-氨基甲酸酯键的固化剂及其制备方法与应用与流程

1.本发明属于高分子材料的固化剂合成领域,具体涉及一种基于酚-氨基甲酸酯键固化剂及其制备方法与应用。

背景技术:

2.热固性树脂凭借其优良的机械性能、粘结性能、耐腐蚀性能、电绝缘性能以及耐热性能,已被广泛应用于多种金属与非金属材料的粘结、金属表面防腐、电子器件绝缘、玻璃钢/复合材料的制备等。它在电子、电气、机械制造、化工防腐、航空航天、船舶运输、化学建材、水利电力及其他许多工业领域中起着重要的作用,已成为各工业领域中不可缺少的基础材料,在日常生活用品和高新技术领域都有着重要的价值体现。由于其在反应过程中发生共价交联,使得热固性树脂网络即使在高温状态下也难以重构,导致环氧树脂在加工和重塑方面有着很大的局限性。现如今,大量废弃热固性树脂材料的堆积使得环境和资源问题日益严重,这迫切需要我们开发一种机械性能优良、可自修复、可循环、可回收的热固性树脂。

3.研究发现,设计合成合适的固化剂,在聚合物网络中引入可逆共价结构成为了开发可修复、可回收热固性树脂的关键。可逆共价键在外界刺激或特定条件下可逆的断裂和重组,使网络重排并赋予其动态特性,如可循环性、形状记忆或自愈性。目前,人们已经开发了各种可逆反应和聚合方法:diels-alder反应(cn114213964a)、亚胺键cn113512023a)、酯交换法(cn113248654b)、二硫键(cn112300356b)、转胺化(doi:10.1016/j.polymer.2018.04.076)、转烷基化(doi:10.1039/c8gc02932f)和硅氧烷平衡(doi:10.1016/j.eurpolymj.2018.09.021)等。但这些方法都需要催化剂或者高温等其他特定的条件才能使得材料内部的动态共价键得以发生可逆的断裂和重组。

技术实现要素:

4.针对现有技术的缺点和不足,本发明的首要目的在于提供一种基于酚-氨基甲酸酯键固化剂的制备方法。

5.本发明的另一目的在于提供上述制备方法制备得到的基于酚-氨基甲酸酯键固化剂。

6.本发明的再一目的在于提供上述基于酚-氨基甲酸酯键固化剂在固化环氧树脂中的应用。

7.本发明的目的通过以下技术方案实现:

8.一种基于酚-氨基甲酸酯键固化剂的制备方法,包括以下步骤:

9.(1)在氮气或惰性气体气氛下,将双官能芳香酚、卤代醇加入到溶剂中搅拌溶解,在50-70℃条件下滴加入碱液,滴加反应8-14h,得到酚类单体;其中卤代醇、双官能芳香酚、碱液、溶剂的摩尔比为1:(1-4):(0.5-2):(0.5-10);

10.(2)在氮气或惰性气体气氛下,将酚类单体与无水溶剂的混合液滴加入到双官能

异氰酸酯中,加入质量为反应物总质量的0.5-1%的有机锡类催化剂,磁力搅拌,在55-70℃下反应2-6h,得到酚-氨基甲酸酯键;

11.降温至30-45℃,加入双官能芳香胺,在30-45℃下反应3-6h,得到基于酚-氨基甲酸酯键的固化剂;其中酚类单体、无水溶剂、双官能异氰酸酯与双官能芳香胺的摩尔比为1:(0.5-10):(1-4):(1-6);

12.步骤(1)中所述双官能芳香酚为具有对称结构的双官能芳香酚,优选为对苯二酚、4,4'-二羟基二苯醚、4,4'-二羟基二苯砜、4,4'-二羟基二苯甲酮、4,4'二羟基二苯丙烷,更优选为对苯二酚。

13.步骤(1)中所述碱液为一元碱水溶液,包括氢氧化钠水溶液或氢氧化钾水溶液。

14.步骤(1)中所述卤代醇是结构中直链碳原子数为4-8的烃类,且末端有一个氯原子或溴原子。优选地,所述卤代醇为5-溴正戊醇、6-溴正己醇或5-氯正戊醇、6-氯正己醇中的至少一种。

15.步骤(1)中所述溶剂为四氢呋喃、无水乙醇、水、甲苯和丙酮中的至少一种。

16.步骤(2)中所述双官能芳香胺的结构式为:

17.其中r

x

为碳数量为1-4的烷基或碳数量为2-4的烯烃基、醚基、酮基、砜基、硫醚基或胺基基团。

18.优选地,所述双官能芳香胺为4,4'-二氨基二苯甲烷(ddm)、4,4'-二氨基二苯醚(oda)、4,4'-二氨基二苯砜(dds)或4,4'-二氨基二苯甲酮(dabp)中的一种,更优选为4,4'-二氨基二苯甲烷。

19.步骤(2)中所述双官能异氰酸酯的结构式为:

20.其中ry为芳基或环烷烃或含直链碳原子数为4-10的烃基。

21.优选地,所述双官能异氰酸酯为甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)或二苯基甲烷二异氰酸酯(mdi)中的一种,更优选为甲苯二异氰酸酯。

22.步骤(2)中所述无水溶剂为四氢呋喃、丙酮、甲苯、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺中的至少一种。无水溶剂可防止溶剂中的水分子与异氰酸酯反应,同时氮气或惰性气体氛围可以保证无水环境。

23.上述的制备方法制备得到的基于酚-氨基甲酸酯键固化剂。

24.上述基于酚-氨基甲酸酯键固化剂在环氧树脂及其他热固性材料中的应用。

25.本发明制备的基于酚-氨基甲酸酯键的固化剂可应用于热固性树脂的固化,及用于制备具有形状记忆特性、自修复性能、可再加工性的热固性树脂材料等。

26.基于酚-氨基甲酸酯键的固化剂应用于环氧树脂的固化,包括以下步骤:将含酚-氨基甲酸酯键的固化剂溶于有机溶剂中,再加入环氧树脂并分散均匀得到混合液;对混合液进行真空脱泡后移入模具中,在40-80℃鼓风烘箱中挥发溶剂,然后进行升温固化。固化程序具体为:90℃-130℃固化2-4h,140℃-160℃固化1-4h,170℃-200℃固化0.5-2h,即得到基于酚-氨基甲酸酯键动态共价的自修复环氧树脂;其中,固化剂和环氧树脂的摩尔比为1:(2-6)。

27.本发明的原理为:基于以酚羟基和异氰酸根反应生成的酚型的氨基甲酸酯在高温

条件下会自动解聚,温度下降又会重新聚合。我们可以通过调节外界的温度变化来实现酚-氨基甲酸酯键可逆的断裂和重组。在材料使用过程中通过这种化学键的变换,使得材料具有可逆的共价网络,进而具备自修复性能和可再加工性能。

28.与现有技术相比,本发明具有以下优点:

29.(1)本发明所制备的基于酚-氨基甲酸酯键的固化剂可解决其他动态共价键的缺陷,例如需要特定的催化剂、不能保持材料结构完整性和控制条件复杂等问题。该固化剂无需多个响应条件,只需要简单的升温(玻璃化温度以上)即可完成重组。同时,基于可逆的化学键,在保持材料原有结构的同时,可以反复断裂和重构,实现所谓的“记忆效应”;灵活合成,适合引入多种结构的单体和树脂。

30.(2)本发明所制备的基于酚-氨基甲酸酯键固化剂固化的环氧树脂力学性能良好,热稳定性良好;可使环氧树脂无需催化剂或其他特定条件即可具有自修复性能和可再加工性能:在100℃下,2h内即可完成自修复行为;可再加工条件简单,只需要在热压仪器下进行施压和程序升温(200℃以内)即可制备成膜,两种特性都可以多次循环实现。

附图说明

31.图1为经过固化的环氧树脂的自修复过程,其中(a)为pcbs-ep的自修复过程,(b)为mpba-ep的自修复过程。

32.图2为经过固化的环氧树脂的可再加工过程,pcbs-ep的可再加工过程(a)、mpba-ep的可再加工过程(b)

33.图3为4-(6-羟己基氧基)苯酚单体的1h nmr谱图。

34.图4为4-(6-羟己基氧基)苯酚单体的红外谱图。

35.图5为基于酚-氨基甲酸酯键固化剂的红外光谱图。

36.图6为pcbs-ep的红外光谱图。

37.图7为mpba(对比例固化剂)和tdi的红外光谱图。

38.图8为pcbs-ep的应力应变曲线。

39.图9为pcbs-ep的dsc曲线(a)、pcbs-ep的tga和dtg曲线(b)、pcbs-ep的dma动态力学分析结果(c)。

40.图10为pcbs-ep的形状记忆循环。

具体实施方式

41.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

42.本发明涉及的原料均可从市场上直接购买,对于未特别注明的工艺参数,可参照常规技术进行。

43.实施例和对比例中,通过thms600e linkam加热台设备的bx40偏光显微镜测试所固化的环氧树脂的修复性能:用小刀在样品表面上划下裂缝,然后将其放在加热台上加热至100℃,观察2h内的修复效果。

44.实施例和对比例中,将所固化的环氧树脂裁切成碎片后,再通过热压仪对其进行150℃-2h及200℃-2h的热压成型,测试其可再加工性能。

45.实施例和对比例中使用的环氧树脂型号均为e-51。

46.实施例1

47.一、酚类单体的制备

48.(1)氮气气氛反应条件下,在反应瓶中将0.15摩尔份对苯二酚,0.05摩尔份6-溴正己醇溶于100ml无水乙醇(2.17摩尔份)溶剂,转移至60℃油浴锅中磁力搅拌形成均一溶液;

49.(2)将0.05摩尔份氢氧化钠溶于18ml(1摩尔份)水溶剂后,转移至恒压漏斗,架于反应瓶上方,氢氧化钠-水溶液缓慢滴入反应瓶中,滴加时间为2h,整个反应体系回流12h(即滴加完毕后继续反应10h);

50.(3)反应结束后,-10℃冷却,移入分液漏斗中,通过正己烷萃取分相,未反应的6-溴正己醇存在于有机相中,水相用少量盐酸水溶液中和至ph=2后,再继续减压旋蒸除去溶剂乙醇,此时单取代与双取代产物会析出。水洗抽滤除去对苯醌等杂质后,将其溶于少量氢氧化钠溶液,过滤得滤液。利用二氯甲烷萃取去除双取代副产物及其他杂质,再次用盐酸中和至ph=2以析出酚类产物,多次水洗、抽滤后,将其置于70℃真空烘箱中干燥24h,计算得到产率为:64.13%。结构式及核磁与红外谱图见说明书附图3、4。

51.二、基于酚-氨基甲酸酯键的固化剂的制备

52.(1)将0.02摩尔份上述制备的酚类单体(4-(6-羟己基氧基)苯酚)与0.62摩尔份无水四氢呋喃溶剂混合均匀得到混合液;

53.(2)氮气气氛条件下,将混合液缓慢滴入盛有0.044摩尔份tdi、1.4摩尔份无水四氢呋喃溶剂,质量为反应物总质量的0.5%的二月桂酸二丁基锡的反应瓶中进行反应,滴加时间为1h,整个反应在64℃油浴锅中磁力搅拌、冷凝回流下进行反应,3.5h后结束反应(即滴加完毕后继续反应2.5h);将温度降至40℃;

54.(3)将0.048摩尔份ddm与0.62摩尔份无水四氢呋喃溶剂混合均匀得到混合液;

55.(4)将步骤(3)ddm-无水四氢呋喃混合液迅速倒入步骤(2)反应瓶中,磁力搅拌、冷凝回流,反应3h;

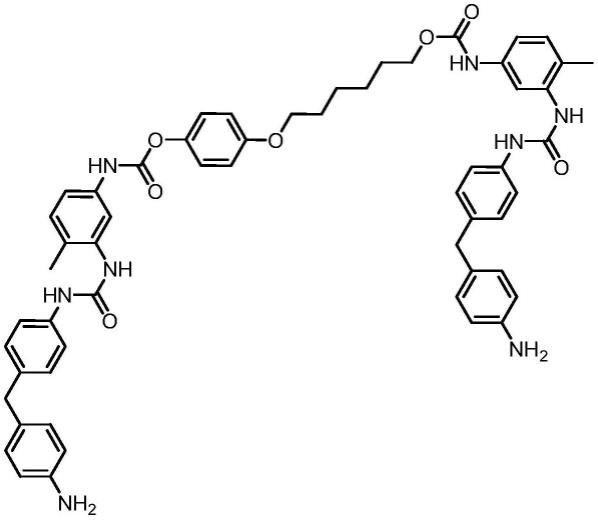

56.(5)反应结束后,抽滤得固体,用四氢呋喃洗涤抽滤多次、然后干燥,得基于酚-氨基甲酸酯键的固化剂,产率:54.14%。其结构式如下所示,红外表征见说明书附图5:

57.58.三、环氧树脂固化

59.(1)将0.01摩尔份制备的基于酚-氨基甲酸酯键的固化剂溶解分散在15ml n,n-二甲基甲酰胺中,超声分散30min;

60.(2)再加入0.04摩尔份环氧树脂,并立即超声分散15min,使固化剂均匀分散在树脂基体中,得到均匀混合液;

61.(3)对混合液进行真空脱气泡操作后倒入模具中,挥发溶剂后再升温进行固化,固化程序具体为:120℃固化3h,150℃固化3h,180℃固化1h,即得到基于酚-氨基甲酸酯键动态共价的自修复环氧树脂,记为pcbs-ep。

62.实施例2

63.一、酚类单体的制备

64.(1)氮气气氛反应条件下,在反应瓶中将0.12摩尔份对苯二酚,0.05摩尔份5-氯正戊醇溶于100ml无水乙醇(2.17摩尔份)溶剂,转移至70℃油浴锅中磁力搅拌形成均一溶液;

65.(2)将0.05摩尔份氢氧化钾溶于18ml(1摩尔份)水溶剂后,转移至恒压漏斗,架于反应瓶上方,氢氧化钾-水溶液缓慢滴入反应瓶中,滴加时间为2h,整个反应体系回流14h(即滴加完毕后继续反应12h);

66.(3)反应结束后,-10℃冷却,移入分液漏斗中,通过正己烷萃取分相,未反应的5-氯正戊醇存在于有机相中,水相用少量盐酸水溶液中和至ph=2后,再继续减压旋蒸除去溶剂乙醇,此时单取代与双取代产物会析出。水洗抽滤除去对苯醌等杂质后,将其溶于少量氢氧化钠溶液,过滤得滤液,利用二氯甲烷萃取去除双取代副产物及其他杂质,再次用盐酸中和至ph=2以析出酚类产物,多次水洗、抽滤后,将其置于70℃真空烘箱中干燥24h,计算得到产率为:64.13%。其结构式如下所示:

[0067][0068]

二、基于酚-氨基甲酸酯键的固化剂的制备

[0069]

(1)将0.01摩尔份上述制备的酚类单体(4-(5-羟戊基氧基)苯酚)与0.7摩尔份无水四氢呋喃溶剂混合均匀得到混合液;

[0070]

(2)氮气气氛条件下,将混合液缓慢滴入盛有0.04摩尔份ipdi、1.5摩尔份无水丙酮溶剂,质量为反应物总质量的0.5%的二月桂酸二丁基锡的反应瓶中进行反应,滴加时间为1h,整个反应在50℃油浴锅中磁力搅拌、冷凝回流下进行反应,5h后结束反应(即滴加完毕后继续反应4h);将温度降至35℃;

[0071]

(3)将0.06摩尔份dds与0.7摩尔份无水丙酮溶剂混合均匀得到混合液;

[0072]

(4)将步骤(3)dds-无水丙酮混合液迅速倒入步骤(2)反应瓶中,磁力搅拌、冷凝回流,反应5h;

[0073]

(5)反应结束后,抽滤得固体,多次用四氢呋喃洗涤、抽滤、干燥,得基于酚-氨基甲酸酯键的固化剂,产率:54.14%。其结构式如下所示:

[0074][0075]

三、环氧树脂固化

[0076]

(1)将0.01摩尔份制备的基于酚-氨基甲酸酯键的固化剂溶解分散在15ml n,n-二甲基甲酰胺中,超声分散30min;

[0077]

(2)再加入0.06摩尔份环氧树脂,并立即超声分散15min,使固化剂均匀分散在树脂基体中,得到均匀混合液;

[0078]

(3)对混合液进行真空脱气泡操作后倒入模具中,挥发溶剂后再升温进行固化,固化程序具体为:90℃固化4h,140℃固化3h,170℃固化2h,即得到基于酚-氨基甲酸酯键动态共价的自修复环氧树脂,记为pcbs-ep-1。

[0079]

实施例3

[0080]

一、酚类单体的制备

[0081]

选用市售4,4'-二羟基二苯醚作为酚类单体。

[0082]

二、基于酚-氨基甲酸酯键的固化剂的制备

[0083]

(1)将0.01摩尔份4,4'-二羟基二苯醚与1摩尔份无水四氢呋喃溶剂混合均匀得到混合液;

[0084]

(2)氮气气氛条件下,将混合液缓慢滴入盛有0.03摩尔份ipdi、1.5摩尔份无水四氢呋喃溶剂,质量为反应物总质量的0.5%的二月桂酸二丁基锡的反应瓶中进行反应,滴加时间为1h,整个反应在65℃油浴锅中磁力搅拌、冷凝回流下进行反应,6h后结束反应(即滴加完毕后继续反应5h);将温度降至40℃;

[0085]

(3)将0.04摩尔份oda与0.7摩尔份无水四氢呋喃溶剂混合均匀得到混合液;

[0086]

(4)将步骤(3)oda-无水四氢呋喃混合液迅速倒入步骤(2)反应瓶中,磁力搅拌、冷凝回流,反应6h;

[0087]

(5)反应结束后,抽滤得固体,用四氢呋喃洗涤抽滤多次、然后干燥,得基于酚-氨基甲酸酯键的固化剂,产率:54.14%。其结构式如下所示:

[0088][0089]

二、环氧树脂固化

[0090]

(1)将0.01摩尔份制备的基于酚-氨基甲酸酯键的固化剂溶解分散在15ml n,n-二甲基甲酰胺中,超声分散30min;

[0091]

(2)再加入0.04摩尔份环氧树脂,并立即超声分散15min,使固化剂均匀分散在树脂基体中,得到均匀混合液;

[0092]

(3)对混合液进行真空脱气泡操作后倒入模具中,挥发溶剂后再升温进行固化,固化程序具体为:130℃固化2h,160℃固化2h,200℃固化1h,即得到基于酚-氨基甲酸酯键动态共价的自修复环氧树脂,记为pcbs-ep-2。

[0093]

对比例1

[0094]

一、固化剂的制备

[0095]

(1)氮气气氛条件下,在反应瓶中将10摩尔份ddm溶于6摩尔份无水thf溶剂,转移至55℃恒温油浴锅中磁力搅拌形成均一溶液;

[0096]

(2)将5摩尔份tdi与4摩尔份无水thf搅拌形成均相溶液,转移至恒压漏斗中并架于反应瓶上方,将聚氨酯预聚体-无水thf溶液缓慢滴入反应瓶中,滴加时间为2h,整个反应体系回流8h(即滴加完毕后继续反应6h);

[0097]

(3)反应结束后进行抽滤、洗涤,置于70℃烘箱中真空干燥24h,得到白色固体粉末,命名为1,1'-(4-甲基-1,3-亚苯基)双(3-(4-(4-氨基苄基)苯基)脲),记为mpba。mpba结构式如下所示:

[0098][0099]

二、环氧树脂固化

[0100]

(1)将7摩尔份步骤一制备的mpba与3摩尔份ddm交联剂溶解分散在5ml n,n-二甲基乙酰胺中,超声分散30min;

[0101]

(2)再加入10摩尔份环氧树脂,并立即超声分散15min,使交联剂与固化剂均匀分散在树脂基体中,得到均匀混合液;

[0102]

(3)对混合液进行真空脱气泡操作后倒入膜具中,室温挥发溶剂12h后再升温进行固化,固化程序具体为:120℃固化3h,155℃固化3h,180℃固化1h,即得到热固性环氧树脂,呈棕色,记为mpba-ep。

[0103]

对上述实施例1和对比例1得到的pcbs-ep和mpba-ep进行各项测试:

[0104]

由图1可以看出:pcbs-ep经过100℃的加热后,20min内具有明显修复趋势,在2h后几乎完全修复;而mpba-ep划痕经过加热和显微镜观察,并未得到修复,不具有自修复性能。

[0105]

由图2可以看出:pcbs-ep薄膜剪成碎片后,可通过热压再次成型,说明材料具有可加工性;而mpba/ep不具有可加工性,说明pcbs-ep材料中引入的酚-氨基甲酸酯键的可逆断裂与重组使材料具备动态共价特性。

[0106]

图3、图4的核磁和红外结果证明成功合成了4-(6-羟己基氧基)苯酚单体。

[0107]

图5中在4-(6-羟己基氧基)苯酚单体的红外光谱中,3344cm-1

是酚羟基的伸缩振动特征吸收峰;在tdi中,2270cm-1

是-nco的伸缩振动吸收峰;而在合成的固化环氧树脂中,这两个峰值段均无明显特征吸收峰,这表明酚羟基几乎与-nco完全反应,另外,在3284cm-1

处的n-h特征吸收峰和1710cm-1

处的c=o的伸缩振动吸收峰说明酚-氨基甲酸酯键的合成。

[0108]

动态共价环氧树脂pcbs-ep的固化程度如图6所示,pcbs-ep的红外光谱显示氨基甲酸酯羰基峰的峰值出现在1710cm-1

附近。此外,环氧树脂在912cm-1

处的特征峰已经消失。上述红外光谱结果证明,动态共价酚-氨基甲酸酯键已成功引入pcbs-ep交联网络中。

[0109]

图7中异氰酸酯基团特征峰消失和脲羰基特征峰出现,表明mpba制备成功,图5和图6已证明基于酚-氨基甲酸酯键的固化剂可完全固化环氧树脂e-51,则固化方法同样适用于mpba固化环氧树脂e-51得到mpba/ep,故不再进行红外表征。

[0110]

由图8可知pcbs-ep的抗拉强度为95.89mpa,达到了常见热固性环氧的拉伸强度,并且比其他动态共价键构建的热固性材料的力学性能更优异。pcbs-ep的断裂伸长率为6.90%,可以解释如下:在拉伸变形的过程中,动态共价酚-氨基甲酸酯键发生了动态交换,限制了分子链的运动,减少了断裂前能量的吸收,所以pcbs-ep的抗拉强度增加,而断裂伸长率下降。

[0111]

玻璃化转变温度(tg)通常是热固性材料的一个重要物理性能,它决定了材料应用的最高温度范围。因此,dma和dsc被用来测试两种材料的tg值。如图9中的(a)和(c)所示,pcbs-ep的dsc曲线中只有一个吸热峰,说明环氧树脂与固化剂具有良好的相容性。此外,dsc曲线上没有发现放热峰,说明环氧树脂网络完全固化,在dsc曲线中,tg为78.71℃。在dma测试中,tg为96.96℃。dma方法得到的tg值相对于dsc方法得到的值(即更高的温度)有延迟,一般来说,dsc和dma实验之间的转变温度可能相差10-20℃。综合dsc和dma测试结果,材料具有较低的玻璃化转变温度,这有利于其在温和条件下自修复。此外,样品具有高储能模量,但在接近玻璃化转变温度时,样品的储能模量急剧下降,这可能是由于分子结构中的酚-氨基甲酸酯键的断裂引起的,由于其网络结构遭到破坏,其储能模量趋于0。

[0112]

tga结果如图9的(b)所示,其初始分解温度在200℃以上,可知该材料在加工过程中可以稳定存在。另外,5%质量损失和30%质量损失的pcbs-ep的降解温度分别为240℃和359℃,表明pcbs-ep具有较好的热稳定性。在800℃下,pcbs-ep的成炭率为10.40%。这与pcbs-ep的交联网络断裂有关,因为动态共价酚-氨基甲酸酯键可以在高温下可逆地分解。以上结果表明,基于酚-氨基甲酸酯键合成的自愈环氧树脂与普通交联共价聚合物相比,具有良好的热性能和竞争力。在dtg曲线中,280-350℃处观察到宽的吸热峰,这可能是由于分子量较低的环氧固化物的分解和挥发形成的。在350-450℃时出现,样品出现吸热峰,是因为样品结构单元间的氨基甲酸酯键的断裂,酚类单体的蒸发。

[0113]

由于玻璃化转变(tg),环氧树脂具有双重形状记忆,当温度低于tg时,pcbs-ep可受外力变形,当温度冷却至tg以下时,临时形状固定。当再次将临时形状加热到高于tg时,其内部应力被放松,临时形状恢复到原来的形状。如图10所示,样条首先在100℃的热台上加热1min以软化,然后弯曲成一定的“u”形,当温度降低到室温时可以固定。当温度再次升高到100℃时,“u”形在1min内恢复到原来的扁平状态,然后按照相同的“加热-冷却”程序恢复,并且该过程可以重复至少五个循环而幅度没有显着变化。pcbs-ep中的动态酚-氨基甲酸酯

键可以响应温度进行可逆的裂解和重组。此外,在加热过程中,分子链的流动性加快,这两个方面共同驱动材料的形状恢复过程。

[0114]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1