一种聚六氢三嗪结构聚酰亚胺薄膜及其制备方法和应用

1.本发明涉及能自修复且可降解、回收聚酰亚胺绝缘薄膜技术领域,特别是指一种自修复且可降解、回收聚酰亚胺绝缘薄膜及其制备方法和应用。

背景技术:

2.聚酰亚胺(polyimide)作为一种以酰亚胺环为结构的高性能聚合物材料,因其具有优异的机械性能、化学稳定性、热稳定性等优势而被广泛应用于电工、电子及绝缘技术等领域。但是,传统的聚酰亚胺薄膜由于不溶不熔的特性,经损伤或者临近使用期限后不能够降解、回收而堆积或者焚烧,造成了严重的资源浪费与环境污染。

3.现有的技术手段中为了增加高分子材料的利用率,通常是在高分子基体中引入可逆化学键或者动态共价交联网络,促进材料的修复、降解和回收,从而提升利用率。如公开号为cn108250398a的发明专利中利用二异氰酸酯、高分子二元醇、二羟甲基丙酸、upy基扩链剂和双硒二醇反应得到聚氨酯预聚体,由此基于双硒键可见光动态可逆特性以及氢键快速断裂-重组特性,在温和可见光照下即可实现对损伤可重复的快速自修复。再如公开号为cn112646102a的发明专利中发明了一种含有芳香酯结构的热固性树脂,具有优良的导热、机械和耐热性能,且制备工艺简单、结构可调,制得的树脂可以回收再利用,具有广阔的应用前景。但是,对于热固性聚酰亚胺这种强度较高,温度稳定性较强的高分子聚合物的修复、降解和回收的研究少之又少。

4.因此,能够设计制备高性能自修复且可降解、回收的聚酰亚胺薄膜材料仍然具有很大的挑战。

技术实现要素:

5.本发明要解决的技术问题是提供一种自修复且可降解、回收聚酰亚胺绝缘薄膜及其制备方法和应用。该薄膜能进行多次回收和修复,且兼具可调介电常数和机械性能、高热稳定性、高绝缘特性以及优异的绝缘性能恢复能力,使该类薄膜成为一种有前途低能耗耐高温绝缘材料,可促进电工、电子领域内材料的可持续发展与循环使用。

6.为解决上述技术问题,本发明提供如下技术方案:

7.第一方面,提供一种自修复且可降解、回收聚酰亚胺绝缘薄膜的制备方法,包括如下步骤:

8.s1.在第一溶剂存在下,将氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)进行第一聚合反应,得到氨基封端聚酰胺酸溶液;所述氨基单体包括4,4'-二氨基二苯醚,4,4'-二氨基二苯二硫醚或1,3-双(4'-氨基苯氧基)苯;

9.s2.将步骤s1得到的聚酰胺酸溶液与有机溶剂进行共沸除水处理,然后经沉析、干燥、提纯得到氨基封端聚酰亚胺低聚物粉末;

10.s3.在第二溶剂存在下,将步骤s2得到的聚酰亚胺粉末与醛基交联剂进行第二聚合反应;

11.s4.将步骤s3得到的聚合物在80-300℃下进行热交联反应2~24h,形成具有聚六氢三嗪的聚酰亚胺绝缘薄膜。

12.优选地,s1中,所述氨基单体中氨基的总物质的量与4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)中酸酐基团的物质的量之比为(1.5~2.5):1。

13.优选地,所述氨基单体和4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)的总质量,与第一溶剂的体积的比为(3.0~6.5)g:(30~35)ml。

14.优选地,所述第一聚合反应的温度为0℃~25℃,第一聚合反应的时间为20~24h。

15.优选地,s1中,所述第一溶剂、氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)通过以下方式引入进行第一聚合反应:

16.将氨基单体总量的1/3和第一溶剂混合,然后加入4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)总量的1/3进行一段第一聚合反应,随后再依次加入1/3的氨基单体和1/3的氨基单体进行二段第一聚合反应,最后依次加入剩余的1/3的氨基单体和1/3的氨基单体进行三段第一聚合反应。

17.优选地,s1中,所述氨基单体为4,4'-二氨基二苯醚,4,4'-二氨基二苯二硫醚或1,3-双(4'-氨基苯氧基)苯。

18.优选地,s1中,所述第一溶剂、氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)通过以下方式引入进行第一聚合反应:

19.将氨基单体总量的1/3和第一溶剂混合,然后加入4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)总量的1/3进行一段第一聚合反应,随后再依次加入1/3的氨基单体和1/3的氨基单体进行二段第一聚合反应,最后依次加入剩余的1/3的氨基单体和1/3的氨基单体进行三段第一聚合反应。重点是如此交替加入氨基单体进行多段第一聚合反应。

20.优选地,s2中,所述有机溶剂为甲苯、二甲苯或间二甲苯。

21.优选地,所述有机溶剂的添加量是所述第一溶剂体积的15%~20%。

22.优选地,所述共沸除水处理的温度为200~250℃,时间为9~12h。

23.优选地,s3中,所述醛基交联剂的物质的量与所述氨基单体总的物质的量与之比为(2.5~5):1。

24.优选地,所述醛基交联剂为多聚甲醛。

25.优选地,所述第二聚合反应的温度为25~50℃,时间为40min~18h。

26.第二方面,提供第一方面所述的制备方法制得的自修复且可降解、回收聚酰亚胺绝缘薄膜。

27.优选地,所述聚酰亚胺绝缘薄膜在酸性溶剂中可快速降解为溶液。

28.优选地,所述聚酰亚胺绝缘薄膜在电/机械损伤后,通过以下方法自修复:热压或者涂覆酸性溶剂,进行高温自修复。

29.优选地,所述聚酰亚胺绝缘薄膜经电击穿、电晕破坏后,通过以下方法进行回收:在酸性有机溶剂中进行回收。

30.优选地,所述酸性溶剂为n-甲基吡咯烷酮以及浓盐酸的混合溶剂。

31.第三方面,提供第二方面所述的自修复且可降解、回收聚酰亚胺绝缘薄膜在电工电子或绝缘材料领域的应用。

32.本发明的发明人研究发现,虽然现有的聚酰亚胺材料较多,且其具有一定的高热

稳定性,但是对于热固性聚酰亚胺这种强度较高,温度稳定性较好的高分子聚合物的降解和回收的研究少之又少,这是由于聚酰亚胺本身具有较高的玻璃化转变温度和较强的化学稳定性,在温和的条件下分子链不能运动以及解离与再聚合,为了实现高玻璃化转变温度的聚酰亚胺的自修复与可降解、回收,进而研究提出本发明。

33.本发明的上述技术方案的有益效果如下:上述方案中,

34.1、本发明通过采用含有柔性基团或可逆基团的氨基单体,配合特定的4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐),能够形成具有一定柔性或者可逆动态性的小分子量聚酰亚胺低聚物粉体,可以协调分子链运动的温度条件,从而使得所得薄膜兼具降解、回收、自修复和高热稳定性、绝缘性能等优异的综合性能。

35.具体地,其中氨基单体含有醚健或二硫键,能够有助于修复和回收前后保证薄膜的分子链的可逆运动,有助于平衡修复性能与高玻璃化转变温度的综合性能,配合含有芳香结构,会提供较高的耐击穿特性,有助于薄膜的回收和修复前后绝缘特性的恢复;特定的4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)本身分子链软且其中具有醚键,能够增强分子链的柔韧性,有助于薄膜的再次解离、聚合和修复。

36.2、配合采用醛基交联剂作为交联剂,醛基与氨基反应生成动态共价亚胺键,最终聚合成为动态半亚胺动态结构或聚六氢三嗪结构,该两种结构在一定条件下可以解离,热脱水后又能够重新聚合;该特性赋予了聚酰亚胺薄膜的可降解、回收与自修复特性,并且还能够起到交联分子链的作用,给予薄膜更高的热稳定性与绝缘性能。

37.3、本发明进一步升温至热交联反应温度进行热交联,能够顺利成膜,且形成的薄膜由于具有可逆的半亚胺动态结构或聚六氢三嗪结构,作为聚酰亚胺材料循环解离、聚合和自修复的有利“桥梁”,能进行多次回收和修复,使该类薄膜成为一种有前途低能耗耐高温绝缘材料,可促进电工、电子领域内材料的可持续发展与循环使用。在一些具体实施方式中,实施结果显示,其薄膜具有可调的介电常数(εr~2.7-3.3)、机械性能(杨氏模量e~1.5-2.7gpa)、高热稳定性(tg~155-200℃)、高绝缘特性(如击穿场强eb高达374kv/mm)以及优异的绝缘性能恢复能力。

附图说明

38.图1为本发明实施例1~3和对比例1制备薄膜的傅里叶红外光谱图;

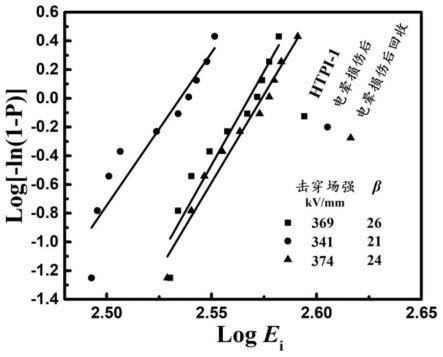

39.图2为本发明实施例1和对比例2、3制备薄膜的dsc曲线图;

40.图3为本发明实施例1和对比例2、3制备薄膜的应力-应变关系图;

41.图4为本发明实施例1和对比例2、3制备薄膜的介电常数随频率变化关系图;

42.图5为本发明对比例2制备的薄膜和其经机械破坏后自修复薄膜的应力-应变关系图;

43.图6为本发明实施例1制备的薄膜、其经电晕损伤的薄膜以及损伤后降解回收形成薄膜的击穿特性韦伯分布图。

具体实施方式

44.第一方面,提供一种聚六氢三嗪结构聚酰亚胺薄膜的制备方法,包括如下步骤:

45.s1.在第一溶剂存在下,将氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲

酸酐)进行第一聚合反应,得到氨基封端聚酰胺酸溶液;所述氨基单体包括4,4'-二氨基二苯醚,4,4'-二氨基二苯二硫醚或1,3-双(4'-氨基苯氧基)苯;

46.s2.将步骤s1得到的聚酰胺酸溶液与有机溶剂进行共沸除水处理,然后经沉析、干燥、提纯得到氨基封端小分子量聚酰亚胺低聚物粉末。

47.优选地,所述沉析在无水乙醇中进行。

48.s3.在第二溶剂存在下,将步骤s2得到的聚酰亚胺粉末与醛基交联剂进行第二聚合反应;

49.s4.将步骤s3得到的聚合物在80~300℃下进行热交联反应2~24h,形成具有聚六氢三嗪结构的聚酰亚胺绝缘薄膜。

50.本发明在上述方案中,采用特定的氨基单体,含有醚健或二硫键,能够有助于修复和回收前后保证薄膜的分子链的可逆运动,有助于平衡修复性能与高玻璃化转变温度的综合性能,配合含有芳香结构,会提供较高的耐击穿特性,有助于薄膜的回收和修复前后绝缘特性的恢复。其配合上述特定方法,所得的薄膜同时具有可调的介电常数、较高的热稳定性及良好的绝缘特性和性能恢复能力。且发明人还发现,其一,常规的前驱体反应在室温下进行,而在相同条件下采用上述低聚物和交联剂无法进行前驱体的反应聚合。其二,常规的热交联反应通常采用程序升温法进行(也即多阶段升温),而若是在相同的条件下,采用上述特定的低聚物和交联剂,配合常规的程序升温法进行热交联反应,无法顺利成膜或无法在常规短时间内成膜;这是由于上述特定的低聚物单体具有大量苯环刚性分子结构导致小分子量聚酰亚胺分子结构具有一定的刚性且一定的分子量影响了氨基的反应活性以及交联剂具有一定的聚合度活性差,在室温或程序升温中会造成反应不完全或者部分不能参与反应。

51.如无特殊说明,本发明对各组分的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

52.优选地,s1中,所述氨基单体中氨基的总物质的量与4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)中酸酐基团的物质的量之比为(1.5~2.5):1,最优选为2:1。在该优选方案中,能够保证制备出氨基单体封端的小分子量聚酰亚胺低聚物粉体,其具有适宜的共聚结构和共聚长链,更有利于后续与醛基交联剂热交联后形成成膜性优异的薄膜,使得薄膜在具有可降解、回收和自修复的同时具备其他优良的综合性能。

53.优选地,所述氨基单体和4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)的总质量,与第一溶剂的体积的比为(3.0~6.5)g:(30~35)ml,更优选为3.6g:(31~33)ml。本发明的该优选方案下,能够使氨基单体溶解的更加充分,更大的反应空间有利于分子链的氨基封端,从而更利于所得薄膜的自修复、降解、回收和高热稳定性等综合性能。

54.优选地,所述第一聚合反应的温度为0℃~25℃,最优选地为0℃,第一聚合反应的时间为20~24h,最优选地为21h。本发明第一将聚合反应的温度和时间限定在上述优选范围内,能够使反应更加充分的进行。

55.在本发明中,所述聚合反应优选在氮气气氛中进行。

56.优选地,s1中,所述第一溶剂、氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)通过以下方式引入进行第一聚合反应:

57.将氨基单体总量的1/3和第一溶剂混合,然后加入4,4'-(4,4'-异丙基二苯氧基)

双(邻苯二甲酸酐)总量的1/3进行一段第一聚合反应,随后再依次加入1/3的氨基单体和1/3的氨基单体进行二段第一聚合反应,最后依次加入剩余的1/3的氨基单体和1/3的氨基单体进行三段第一聚合反应。该优选方案下,更利于氨基单体充分反应,且形成适宜长度的氨基封端的分子链,从而更利于均衡薄膜高玻璃化转变温度与自修复和可降解、回收特性之间的矛盾,从而提升薄膜的可回收、自修复性能。而氨基封端的分子链不能太短或太长,太短,成膜较脆或不易成膜;太长,聚酰亚胺低聚物粉体分子量较大不易溶解后与交联剂发生反应交联或大范围降低薄膜的热稳定性以及绝缘性能。

58.优选地,s1中,所述氨基单体为4,4'-二氨基二苯醚。在该优选方案下,4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)的酸酐基团与氨基单体的氨基反应,生成氨基单体封端的小分子量聚酰亚胺酸溶液。

59.优选地,s1中,所述第一溶剂、氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)通过以下方式引入进行第一聚合反应:将氨基单体与4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)分步分段聚合。

60.更优选地,将氨基单体总量的1/3和第一溶剂混合,然后加入4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)总量的1/3进行一段第一聚合反应,随后再依次加入1/3的氨基单体和1/3的氨基单体进行二段第一聚合反应,最后依次加入剩余的1/3的氨基单体和1/3的氨基单体进行三段第一聚合反应。

61.更优选地,每段第一聚合反应的时间为20~40min,更优选30min。

62.在本发明上述优选方案中,氨基单体交替分三次加入,所述每次加入的量为单体总量的1/3,该种聚合方式能够保证形成氨基封端的分子链,有助于小分量聚酰亚胺粉体的溶解,与醛基交联剂更充分的反应交联,从而更利于薄膜在具备优良的可降解、回收性和自修复性的同时仍然具备较高的热稳定性及绝缘性能。

63.优选地,s2中,所述有机溶剂为甲苯、二甲苯或间二甲苯。

64.优选地,所述有机溶剂的添加量是所述第一溶剂体积的15%~20%,最优选地为15%。

65.在本发明中选择甲苯、二甲苯或间二甲苯共沸除水的原理是其能与水形成共沸混合物,利用该特性,在氨基封端聚酰胺酸溶液中加入第一溶剂体积15%~20%的甲苯、二甲苯或间二甲苯,因共沸混合物的沸点低于聚酰胺酸溶液的沸点,所以蒸馏时将水带出,从而达到彻底除水的目的。

66.本发明中,其他类似于甲苯、二甲苯、间二甲苯等能与水形成共沸混合物的有机溶剂均可使用。

67.优选地,所述共沸除水处理的温度为200~250℃,最优选地为210℃,时间为9~12h,最优选地为12h。

68.本发明将有机溶剂的用量,共沸除水处理的温度和时间限定在上述优选范围内,能够使反应更加充分的进行,能够完全除水,更有助于提升氨基封端聚酰亚胺低聚物粉体的纯度。

69.优选地,s3中,所述醛基交联剂的物质的量与所述氨基单体总的物质的量与之比为(2.5~5):1。该优选方案下,能够保证氨基封端小分子量聚酰亚胺与醛基交联剂更能完全地反应生成交联性良好的聚酰亚胺薄膜,更有利于交联结构的解离与聚合。

70.优选地,所述醛基交联剂为多聚甲醛。该优选方案下,选择多聚甲醛作为交联剂,单体简单可寻,能提供与氨基反应成半亚胺动态环或聚六氢三嗪动态结构,有助于薄膜的多次解离、聚合,赋予薄膜可降解、回收、自修复的特性。

71.本发明选择多聚甲醛作为醛基动态交联剂,其他与其结构类似带有醛基的低聚物均可以作为动态交联剂。

72.优选地,所述第二聚合反应的温度为25~50℃,更优选为50℃,时间为40min~18h,最优选地为40min。本发明将第二聚合反应的温度和时间限定在上述优选范围内,能够使反应更加充分的进行,交联更加充分。

73.本发明所述第一溶剂、第二溶剂各自独立选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺和n-甲基吡咯烷酮中的至少一种。更优选为n-甲基吡咯烷酮。

74.优选地,s3中,所述第二溶剂、聚酰亚胺粉末与醛基交联剂的引入方式包括:

75.先将聚酰亚胺粉末溶于部分第二溶剂中,再与已热溶于余量第二溶剂中的醛基交联剂进行混合,进行所述第二聚合反应。

76.优选地,本发明s3中,还包括:将第二聚合反应所得的产物进行除气泡后进行流延。

77.在本发明中,所述除气泡的温度优选为25~30℃,最优选为25℃;所述除气泡的时间优选为5~10min,更优选为8min。

78.在本发明中,所述除气泡优选在真空干燥箱中进行。

79.在本发明中,所述流延优选在干燥的玻璃板上进行。

80.在本发明s4中,所述热交联反应的升温速率为3~9℃/min,最优选地5℃/min。该优选方案下,以该升温速率升温至热交联反应温度,能够做到完全脱水,更有助于形成绝缘性能良好,热稳定性较强的聚酰亚胺薄膜。

81.更优选地,所述热交联反应的温度为80℃/200℃/260℃,升温速率为5℃/min,反应的时间为24h/2h/2h。

82.本发明对所述热交联处理的设备没有特殊的要求,采用本领域技术人员熟知的设备即可。在本发明中,所述热交联处理优选在鼓风干燥箱中进行,最优选地在程控升温的鼓风干燥箱中进行。

83.热交联反应完成后,本发明优选将所述热交联处理的产物依次进行冷却、剥膜和干燥,得到聚酰亚胺薄膜。

84.在本发明中,所述冷却优选为自然冷却,所述冷却的终点优选为室温。

85.在本发明中,所述剥膜优选在室温去离子水中进行。

86.在本发明中,所述干燥薄膜优选为真空干燥,所述干燥的温度优选为40~80℃,进一步优选60℃,所述干燥的时间优选为3~6h,进一步优选为5h。

87.本发明提供了上述制备方法制备的兼具降解、自修复及全闭环回收特性的聚酰亚胺绝缘薄膜。

88.在本发明中,所述聚酰亚胺薄膜的厚度优选为10~20μm。

89.本发明制备的聚酰亚胺复合薄膜具有可调介电常数、优异的绝缘性能及较高的热稳定性。

90.第二方面,提供第一方面所述的制备方法制得的自修复且可回收聚酰亚胺绝缘薄

膜。

91.优选地,所述聚酰亚胺绝缘薄膜在电/机械损伤后,通过以下方法自修复:热压或者滴加酸性溶剂,进行高温自修复。薄膜自动修复裂痕。

92.更优选地,所述高温自修复的条件为:温度为60℃~90℃,时间为3~4h。

93.优选地,所述聚酰亚胺绝缘薄膜经电击穿、电晕破坏后,通过以下方法进行回收:在酸性溶剂中进行回收。

94.所述解离溶剂的可选范围较宽,只要能解离且自修复即可。优选地,所述解离溶剂为n-甲基吡咯烷酮(nmp)及浓盐酸的混合溶剂。更优选的,浓盐酸体积量为nmp体积的2-6%。浓盐酸的质量浓度在36%以上。

95.第三方面,提供第二方面所述的自修复且可降解、回收聚酰亚胺绝缘薄膜在电工电子或绝缘材料领域的应用。

96.本发明对所述自修复、可降解、回收聚酰亚胺绝缘薄膜在电工、电子和绝缘材料领域的应用没有特殊的限定,采用本领域技术人员熟知的聚酰亚胺薄膜在电工、电子和绝缘材料领域的应用的技术方案即可。

97.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

98.实施例1

99.将1.602g 4,4'-二氨基二苯醚和2.002g的4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)平均分成三份,分次交替加入三口烧瓶,溶解在32ml的n-甲基吡咯烷酮中,并在n2气氛中于0℃下分别搅拌30min,最后直至21h,形成聚酰胺酸溶液(即第一聚合反应)。

100.将4.8ml的甲苯加入转移至带有dean-stark冷凝装置三口烧瓶中的上述所得聚酰胺酸溶液中;然后加热至210℃,共沸除水12h;随后将溶液冷却至室温,倒入60ml无水乙醇中沉析,12000r/min离心3min,用冰无水乙醇洗涤3遍后离心,经层析柱纯化后60℃干燥12h,得到小分子量氨基封端聚酰亚胺低聚物粉体。

101.再将0.177g氨基封端聚酰亚胺低聚物溶于3ml的n-甲基吡咯烷酮中,同时将0.015g多聚甲醛加入其中;然后在50℃的条件下聚合40min(即第二聚合反应);随后,将上述聚合体系置于25℃的真空干燥箱中除气泡3min;最后,利用流延法将其浇铸在干燥的玻璃板上,置于鼓风干燥箱中,在260℃温度下进行热交联反应2h(升温速率为5℃/min),自然冷却至室温后,放入水中剥膜,然后60℃干燥5h,得到聚酰亚胺薄膜,记为htpi-1,厚度为10-20μm,其可进行多次修复、降解、回收。

102.实施例2

103.按照实施例1的方法进行,不同的是,氨基单体不同,具体地,将实施例1中1.602g 4,4'-二氨基二苯醚替换为1.987g 4,4'-二氨基二苯二硫醚,其他参数均与实施例1相同,(也即氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)的总质量与溶剂的体积比优选为(3.0~6.5)g:(30~35)ml),得到聚酰亚胺薄膜,记为htpi-2,厚度为10-20μm,其可进行多次其可进行多次修复、降解、回收。

104.实施例3

105.按照实施例1的方法进行,不同的是,氨基单体不同,具体地,将实施例1中1.602g 4,4'-二氨基二苯醚替换为2.339g 1,3-双(4'-氨基苯氧基)苯,其他参数均与实施例1相同,(也即氨基单体、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)的总质量与溶剂的体积比优选为(3.0~6.5)g:(30~35)ml),得到聚酰亚胺薄膜,记为htpi-3,厚度为10-20μm,其可进行多次其可进行多次修复、降解、回收。

106.对比例1

107.将0.400g的4,4'-二氨基二苯醚溶解在装有6ml的n-甲基吡咯烷酮的三口烧瓶中,搅拌至完全溶解;然后加入1.041g的4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐),并在n2气氛中于0℃下搅拌21h,形成聚酰胺酸溶液。随后,将上述聚酰胺酸溶液置于25℃的真空干燥箱中除气泡3min;最后,利用流延法将其浇铸在干燥的玻璃板上,置于鼓风干燥箱中,在260℃温度下进行热交联反应2h(升温速率为5℃/min),自然冷却至室温后,放入水中剥膜,然后60℃干燥5h,得到聚酰亚胺薄膜,记为obpi,其不可进行回收,降解。

108.对比例2

109.按照实施例1的方法进行,不同的是,第二聚合反应发生后,于25℃的真空干燥箱中除气泡3min;然后,利用流延法将其浇铸在干燥的玻璃板上,置于鼓风干燥箱中,在80℃温度下进行热交联反应24h(升温速率为5℃/min),自然冷却至室温后,放入水中剥膜,然后60℃干燥5h,得到聚酰亚胺薄膜,记为htpi-80℃,厚度为10~20μm,其可进行多次修复、降解、回收。

110.对比例3

111.按照实施例1的方法进行,不同的是,第二聚合反应发生后,于25℃的真空干燥箱中除气泡3min;然后,利用流延法将其浇铸在干燥的玻璃板上,置于鼓风干燥箱中,在200℃温度下进行热交联反应2h(升温速率为5℃/min),自然冷却至室温后,放入水中剥膜,然后60℃干燥5h,得到聚酰亚胺薄膜,记为htpi-200℃,厚度为10~20μm,其可进行多次修复、降解、回收。

112.红外表征及热稳定性测试例1

113.测试实施例1~3和对比例1制备的薄膜(htpi-1、htpi-2、htpi-3、obpi)的傅里叶红外光谱,将制备的薄膜剪成40mm

×

40mm的小块,利用傅里叶变换红外光谱仪进行测试,扫描范围为3500~500cm-1

,结果如图1所示。

114.测试实施例1和对比例2、3制备的薄膜(htpi-1、htpi-80℃、htpi-200℃)的dsc曲线,称取6mg复合薄膜,用制样器将其压制到铝坩埚中,将其放入到差示扫描量热仪(shimadzu,dsc-60)中,在氮气氛围中,以10℃/min的升温速度测试温度范围为60~250℃的dsc曲线,结果如图2所示。

115.由图1、图2中可以看出,采用实施例1~3和对比例1制备方法都成功制备得到了聚酰亚胺薄膜,具有聚六氢三嗪结构的聚酰亚胺薄膜与传统薄膜具有相似的红外特征峰。但是,采用本发明实施例1和对比例2、3制备的聚酰亚胺薄膜有不同的玻璃化转变温度,玻璃化转变温度在155~200℃可调,具有优异的热稳定性,有利于后续修复、降解及回收的调控。

116.力学性能及介电性能测试例2

117.测试实施例1和对比例2、3制备的薄膜(htpi-1、htpi-80℃、htpi-200℃)的力学性

能,将薄膜裁剪成50*10mm的样条,制作成工字型待测样品,利用mark-10力学测试仪进行拉伸性能的测试,经过计算得到薄膜的应力-应变曲线,结果如图3所示。

118.测试实施例1和对比例2、3制备的薄膜(htpi-1、htpi-80℃、htpi-200℃)的介电性能,将薄膜裁剪成40*10mm的样条,利用小型离子溅射仪和直径2mm的掩膜版对薄膜进行电极喷涂,再利用安捷伦-4294a阻抗测试仪进行介电性能的测试,结果如图4所示。

119.自修复测试例3

120.测试对比例2制备的薄膜(htpi-80℃)以及修复后薄膜(self-healed)的力学性能,将所得薄膜剪成两条50*10mm的样条,测量厚度。其中一条正常测试力学性能,另外一条被从中间剪断后重合10mm进行热压(20kpa,170℃)修复,随后再对其进行力学性能的测试,结果如图5所示。

121.由图3可以看出,htpi-80℃薄膜具有优异的自修复能力,经过机械破坏后的薄膜在热压的条件下即可相互黏结修复,恢复原有的力学性能。

122.回收测试例4

123.测试实施例1制备的薄膜(htpi-1)的绝缘特性,将所得薄膜剪成边长100mm的正方形,用测厚仪测出厚度,取其中一小部分进行击穿强度的测试,然后将薄膜放置用铜针组合成的针板电极电晕测试系统,经电晕破坏(5kv、0.235ma、0.5h)以后,取其中一小部分进行击穿强度的测试。随后将剩余部分的薄膜进行降解,回收成膜后进行击穿强度的测试,结果如图6所示。

124.上述降解、回收方法均为:将薄膜放在解离溶剂(nmp+浓盐酸)中,其中浓盐酸体积量为nmp的6%,浓盐酸浓度为36%。

125.由图6可以看出,制备的原始htpi-1聚酰亚胺薄膜的击穿强度为369kv/mm,经电晕破坏后薄膜的击穿强为341kv/mm,降低了28kv/mm。随后经过降解回收的薄膜击穿强度为374kv/mm,与原始htpi-1薄膜相比提高5kv/mm,大概率恢复至电损伤之前的击穿强度。

126.经测试,实施例2、3对比例2、3与实施例1相类,也具备优异的绝缘特性,并且经多次回收之后性能的恢复能力较强。

127.经测试,对比例1的薄膜不具备自修复和可降解、回收的能力。

128.综上,本发明制备的聚酰亚胺薄膜可进行多次回收和修复,且具有高热稳定性、可调的介电和力学性能、高绝缘特性以及优异的绝缘性能恢复能力。

129.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1