生物降解透气材料、生物降解透气母粒、生物降解透气膜及其应用的制作方法

1.本发明涉及生物降解塑料技术领域,具体涉及生物降解透气材料、生物降解透气母粒、生物降解透气膜及其应用。

背景技术:

2.传统的防水透气膜是以聚乙烯为载体制备的一种高分子防水材料,防水透气膜的工作原理为:无机矿物粉体(如碳酸钙、硫酸钡、无水硫酸钠、滑石粉等)均匀分散在聚乙烯材料中,利用拉伸工艺,使聚乙烯与无机矿物粉体界面产生孔隙,颗粒较小的水汽可以利用渗透原理,顺利地通过膜到达另一侧,而颗粒较大的水珠则无法通过。根据这一原理,透气膜广泛应用于卫生、医疗、食品、建筑等行业。然而,传统的聚乙烯防水透气膜的透气性差。

技术实现要素:

3.有鉴于此,本发明的目的在于提供生物降解透气材料、生物降解透气母粒、生物降解透气膜及其应用,本发明提供的生物降解透气材料、生物降解透气母粒以及生物降解透气膜透气性优异。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种生物降解透气材料,包括以下质量份数的制备原料:生物降解树脂40~65份,无机矿物粉体30~50份,表面改性剂0.3~1.5份,润滑剂1.5~3份,稳定剂0.5~2份,抗氧化剂0.5~1份。

6.优选地,所述无机矿物粉体包括碳酸钙、硫酸钡、滑石粉和钛白粉的一种或几种。

7.优选地改性剂包括稀土偶联剂、铝酸酯偶联剂、钛酸酯偶联剂和硅烷偶联剂中的一种或几种。

8.优选地,所述稳定剂包括十八酸钙、十八酸锌和十八酸钡中的一种或几种。

9.本发明提供了上述技术方案所述生物降解透气材料的制备方法,包括以下步骤:

10.将无机矿物粉体和表面改性剂混合,进行改性,得到改性无机矿物粉体;

11.将所述改性无机矿物粉体、生物降解树脂、润滑剂、稳定剂和抗氧化剂进行混合熔融后冷却,得到生物降解透气材料。

12.优选地,所述改性的温度为90~100℃,时间为5~10min。

13.本发明提供了一种生物降解透气母粒,由生物降解透气材料依次进行熔融、挤出和造粒得到;所述生物降解透气材料为上述技术方案所述的生物降解透气材料或上述技术方案所述制备方法制备得到的生物降解透气材料。

14.优选地,所述挤出的温度为160~180℃,电流为120~190a,压力≤10mpa。

15.本发明提供了一种生物降解透气膜,由生物降解透气材料和/或生物降解透气母粒制备得到;所述生物降解透气材料为上述技术方案所述的生物降解透气材料或上述技术方案所述制备方法制备得到的生物降解透气材料;所述生物降解透气母粒为上述技术方案

所述的生物降解透气母粒。

16.本发明还提供了上述技术方案所述的生物降解透气材料、上述技术方案所述制备方法制备得到的生物降解透气材料、上述技术方案所述的生物降解透气母粒或上述技术方案所述的生物降解透气膜在卫生领域、医疗领域、食品领域或建筑领域中的应用。

17.本发明提供了一种生物降解透气材料,包括以下质量份数的制备原料:生物降解树脂40~65份,无机矿物粉体30~50份,表面改性剂0.3~1.5份,润滑剂1.5~3份,稳定剂0.5~2份,抗氧化剂0.5~1份。本发明以生物降解树脂为主料,以无机矿物粉体为成孔剂,采用表面处理剂对无机矿物粉体进行表面改性,使无机矿物粉体与生物降解树脂之间具有更好的结合力,在用于制备透气膜双向拉伸时,使无机矿物粉体与生物降解树脂之间拉伸出更多的间隙且制备的膜不容易破裂,相较于传统聚乙烯透气材料具有透气量高的性能。而且,本发明采用的生物降解树脂在自然环境下,可以由微生物分解成水和二氧化碳,生物降解透气材料生物分解率≥60%,大大降低了以生物降解透气材料为原料制备的各种卫生、防护用品对环境的污染,具有显著的经济效益和社会效益,绿色环保。无机矿物粉体源于自然最终回归自然,不会对环境造成影响;加工助剂(润滑剂、稳定剂和抗氧化剂)能够改善无机矿物粉体的加工性能,提高成孔剂与生物降解树脂的界面结合力,在后续的制备薄膜过程中,能够改善物料在螺杆挤出机中的加工流动性及塑化能力,减少生物降解树脂在螺杆内的分解。

18.进一步的,本发明采用的稳定剂为低分子类无机助剂,提高了生物降解透气材料的降解率,减少加工助剂对环境的污染。

19.本发明提供了上述技术方案所述生物降解透气材料的制备方法,本发明提供的制备方法操作简单,原料来源广,生产成本低,适用工业化生产。

20.本发明提供了生物降解透气母粒,由生物降解透气材料依次进行熔融、挤出和造粒得到;所述生物降解透气材料为上述技术方案所述的生物降解透气材料或上述技术方案所述制备方法制备得到的生物降解透气材料。本发明以生物降解透气材料为原料制备得到的生物降解透气母粒的透气性强、生物降解性高,生物降解透气材料生物分解率≥60%,大大降低了以生物降解透气母粒为原料制备的各种卫生、防护用品对环境的污染,具有显著的经济效益和社会效益,绿色环保。

21.本发明提供了一种生物降解透气膜,由生物降解透气材料和/或生物降解透气母粒制备得到;所述生物降解透气材料为上述技术方案所述的生物降解透气材料或上述技术方案所述制备方法制备得到的生物降解透气材料;所述生物降解透气母粒为上述技术方案所述的生物降解透气母粒。本发明采用的生物降解透气材料和/或生物降解透气母粒为原料制备生物降解透气膜,其中的生物降解树脂具有优异的拉伸断裂伸长率,在生物降解透气膜的生产过程中,能够提升透气膜的拉伸比,从而增大生物降解树脂与无机矿物粉体之间的间隙,显著提高透气膜的透气量;而且,在生物降解透气膜的生产过程无需添加其他树脂原料,生产成本低。本发明采用的生物降解树脂在自然环境下,可以由微生物分解成水和二氧化碳,大大降低了对环境的污染,绿色环保,具有显著的经济效益和社会效益。

22.如实施例测试结果所示,采用本发明制备的生物降解透气母粒制备的生物降解透气膜的纵向拉伸强度(td)≥9mpa,横向拉伸强度(md)≥15mpa;纵向断裂伸长率(td)≥193%,横向断裂伸长率(md)≥175%;水蒸气透过量≥3183g/(m2·

24h);静水压≥

173.4cmh2o,灰分≤39.9%,比重≤1.4g/cm3,生物分解率≥60%,力学性能、透气性能、降解性能等综合性能优异。

附图说明

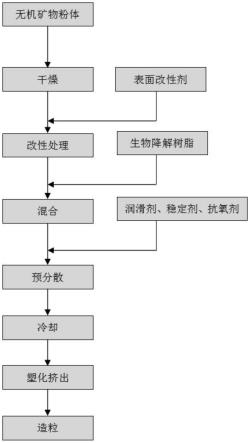

23.图1为生物降解透气材料的制备工艺流程图。

具体实施方式

24.本发明提供了一种生物降解透气材料,包括以下质量份数的制备原料:生物降解树脂40~65份,无机矿物粉体30~50份,表面改性剂0.3~1.5份,润滑剂1.5~3份,稳定剂0.5~2份,抗氧化剂0.5~1份。

25.以质量份数计,本发明提供的生物降解透气材料的制备原料包括生物降解树脂40~65份,优选为40~60份,更优选为40~55份。在本发明中,所述生物降解树脂优选包括聚己二酸-对苯二甲酸-丁二醇酯(pbat)、聚乳酸(pla)和聚丁二酸丁二酯(pbs)的一种或几种。与传统的聚乙烯相比,本发明采用的生物降解树脂具有优异的拉伸断裂伸长率(pbat和pbs的断裂伸长率是传统高分子聚乙烯的2~3倍),在透气膜的生产过程中,能够提升薄膜的拉伸比,从而增大生物降解树脂与无机矿物粉体之间的间隙,进而提高薄膜的透气量;而且,本发明采用的生物降解树脂在自然环境下,可以由微生物分解成水和二氧化碳,大大降低了对环境的污染,绿色环保。

26.以所述生物降解树脂的质量份数计,本发明提供的生物降解透气材料的制备原料包括无机矿物粉体30~50份,优选为35~45份,更优选为40~45份。在本发明中,所述无机矿物粉体优选包括碳酸钙、硫酸钡、滑石粉和钛白粉的一种或几种。在本发明中,所述碳酸钙的白度优选≥97

°

;所述碳酸钙的粒径优选为:d97≤5μm,d50≤3μm,粒径小于2μm的碳酸钙的含量为36%。在本发明中,所述硫酸钡的白度优选≥94

°

;所述硫酸钡的粒径优选为:d97≤2μm,d50≤1μm。在本发明中,所述滑石粉粒径优选为d50≤5μm,硅含量优选≥45wt%,更优选为45~55wt%。在本发明中,所述钛白粉中tio2含量优选≥98wt%,比重优选≤4.5g/cm3。

27.以所述生物降解树脂的质量份数计,本发明提供的生物降解透气材料的制备原料包括表面改性剂0.3~1.5份,优选为0.3~1份,更优选为0.3~0.5份。在本发明中,所述表面改性剂优选包括稀土偶联剂、铝酸酯偶联剂、钛酸酯偶联剂和硅烷偶联剂中的一种或几种,更优选包括二硬酯酰氧异丙基铝酸酯、异丙基三(异硬脂酰基)钛酸酯和γ-氨丙基三甲氧基硅烷的一种或几种。本发明提供的表面改性剂同时含有两种性质不同的官能团,一种为亲无机矿物粉体基团,一种为亲生物降解树脂的基团,采用本发明提供的表面改性剂对无机矿物粉体进行改性,表面改性剂起到分子桥的作用,改善生物降解树脂与无机矿物粉体之间的界面作用,进而解决无机矿物粉体与生物降解树脂的不相容的问题,以及无机矿物粉体与生物降解树脂结合不牢固的问题,从而提高生物降解透气材料得力学性能。

28.以所述生物降解树脂的质量份数计,本发明提供的生物降解透气材料的制备原料包括润滑剂1.5~3份,优选为2~3份,更优选为2~2.5份。在本发明中,所述润滑剂优选包括十八烷酸、二羟基丙基十八烷酸酯、顺13-二十二碳烯酸酰胺、聚甘油酯和n,n'-乙撑双硬脂酰胺的一种或几种。本发明采用的润滑剂为低分子类助剂,提高了生物降解透气材料的

降解率,减少加工助剂对环境的污染。

29.以所述生物降解树脂的质量份数计,本发明提供的生物降解透气材料的制备原料包括稳定剂0.5~2份,优选为0.5~1.5份,更优选为0.5~1份。在本发明中,所述稳定剂优选包括十八酸钙、十八酸锌和十八酸钡中的一种或几种。

30.以所述生物降解树脂的质量份数计,本发明提供的生物降解透气材料的制备原料包括抗氧化剂0.5~1份,优选为0.6~0.9份,更优选为0.7~0.8份。在本发明中,所述抗氧剂优选包括三[2.4-二叔丁基苯基]亚磷酸酯(抗氧剂168)和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)中的一种或两种。本发明采用的抗氧剂剂为低分子类助剂,提高了生物降解透气材料的降解率,减少加工助剂对环境的污染。

[0031]

本发明提供了上述技术方案所述生物降解透气材料的制备方法,包括以下步骤:

[0032]

将无机矿物粉体和表面改性剂混合,进行改性,得到改性无机矿物粉体;

[0033]

将所述改性无机矿物粉体、生物降解树脂、润滑剂、稳定剂和抗氧化剂进行混合熔融后冷却,得到生物降解透气材料。

[0034]

在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

[0035]

本发明将无机矿物粉体和表面改性剂混合,进行改性,得到改性无机矿物粉体。

[0036]

在发明中,所述无机矿物粉体在使用前优选先进行干燥,所述干燥优选在搅拌条件下进行,所述搅拌的转速优选为1000~1500r/min,更优选为1200~1500r/min;所述干燥的温度优选为90~100℃,更优选为90~95℃;所述干燥的时间优选为3~5min,更优选为3~4min。

[0037]

在本发明中,所述混合(记为第一混合)优选为搅拌混合,所述搅拌混合的转速优选与所述干燥过程中的搅拌速度相同,在此不再赘述。在本发明中,所述改性的温度优选为90~100℃,更优选为90~95℃;所述改性的时间优选为5~10min,更优选为5~8min。

[0038]

得到改性无机矿物粉体后,本发明将所述改性无机矿物粉体、生物降解树脂、润滑剂、稳定剂和抗氧化剂进行混合熔融后冷却,得到生物降解透气材料。

[0039]

在本发明中,所述混合熔融优选为:将改性无机矿物粉体与生物降解树脂混合(记为第二混合),将得到的混合物、润滑剂、稳定剂和抗氧化剂进行混合(记为第三混合),得到熔体。在本发明中,所述第二混合优选为搅拌混合,当所述第二混合的温度为90~100℃时,所述第二混合的转速优选为1000~1500r/min,更优选为1200~1500r/min,当所述第二混合的温度>100℃(优选为100~110℃)时,所述搅拌混合的转速优选为500~900r/min,更优选为800~900r/min;所述第二混合的时间优选为3~10min,更优选为3~5min;在本发明中,当所述第二混合的温度过高时,会导致熔点低的物料提前融化而包覆改性无机矿物粉体,不利于原料的充分混合;当所述第二混合的转速过高时,会导致物料摩擦产生更多的热能,物料温度上升过快,造成物料提前融化;当所述第二混合的转速过低时,不利于材料的混合解聚;而本发明提供的第二混合方式,通过同时控制温度和转速,能够避免熔点低的物料提前融化而包覆改性无机矿物粉体,使得原料充分混合解聚,进而提高生物降解透气材料的透气性。在本发明中,所述第三混合优选在升温条件下进行,所述升温的升温速率优选为2~10℃/min,更优选为3~5℃/min;本发明对于所述混合熔融的时间没有特殊限定,混合熔融至温度升至熔体的温度即可;所述熔体的温度优选为110~130℃,更优选为110~

120℃。本发明对于所述冷却的方式没有特殊限定,采用本领域技术人员熟知的冷却方式冷却至室温即可,具体如自然冷却。

[0040]

本发明提供了一种生物降解透气母粒,由生物降解透气材料依次进行熔融、塑化挤出和造粒得到;所述生物降解透气材料为上述技术方案所述的生物降解透气材料的制备方法或上述技术方案所述制备方法制备得到的生物降解透气材料。在本发明中,所述熔融的温度优选为110~130℃,更优选为110~120℃。在本发明中,所述塑化挤出的温度优选为90~100℃,更优选为90~95℃;在本发明的具体实施例中,为了简化操作,优选以生物降解透气材料制备过程中得到的熔体为原料进行直接进行塑化挤出。本发明对于温度由熔融的温度冷却至所述塑化挤出的温度的冷却方式没有特殊限定,采用本领域技术人员熟知的冷却方式即可;在本发明的具体实施例中,所述冷却优选在带水环夹层冷却机中进行。在本发明中,所述塑化挤出的温度优选为160~180℃,更优选为165~175℃;在本发明的具体实施例中,所述挤出的温度优选为:一区175

±

2℃,二区175

±

2℃,三区175

±

2℃,四区175

±

2℃,五区170

±

2℃,六区170

±

2℃,七区165

±

2℃,八区165

±

2℃,九区165

±

2℃,十区165

±

2℃,十一区160

±

2℃,十二区160

±

2℃,换网175

±

2℃,机头175

±

5℃;所述挤出的电流优选为120~190a,更优选为150~190a;所述塑化挤出的压力(即混合熔融得到的混合熔融料的压力)优选为≤10mpa,更优选为5~8mpa;所述塑化挤出优选在挤出机中进行,所述挤出机优选为平行三螺杆挤出机,所述挤出机的型号优选为shj-75;所述平行三螺杆挤的螺杆长径比为48~56:1。在本发明中,所述造粒过程中采用的冷却方式优选为风冷拉条,所述造粒优选在切粒机中进行。在本发明中,所述生物降解透气母粒的粒径优选为2~3mm,含水率优选≤0.1wt%;所述生物降解透气母粒优选储存于带加热烘干功能的储料仓中。

[0041]

本发明提供了一种生物降解透气膜,由生物降解透气材料和/或生物降解透气母粒制备得到;所述生物降解透气材料为上述技术方案所述的生物降解透气材料或上述技术方案所述制备方法制备得到的生物降解透气材料;所述生物降解透气母粒为上述技术方案所述的生物降解透气母粒。

[0042]

在本发明中,所述制备的方法优选包括流延法或吹膜法。

[0043]

在本发明中,所述流延法优选包括以下步骤:将生物降解透气材料和/或生物降解透气母粒依次进行塑化、流出薄膜、预热、拉伸、定型和冷却,得到生物降解透气膜。

[0044]

在本发明中,所述吹膜法优选包括以下步骤:将生物降解透气材料和/或生物降解透气母粒依次进行塑化、吹出薄膜、预热、拉伸、定型和冷却,得到生物降解透气膜。

[0045]

在本发明中,所述流延法和吹膜法的塑化的温度独立地优选为:一区180

±

2℃,二区180

±

2℃,三区175

±

2℃,四区175

±

2℃,模头195

±

2℃。

[0046]

在本发明中,所述流延法和吹膜法的预热的温度独立地优选为175

±

5℃,更优选为175℃。

[0047]

在本发明中,所述流延法和吹膜法的拉伸的倍数独立地优选为2.5~3.0,更优选为2.7~2.8。

[0048]

本发明对于所述流延法和吹膜法的定型没有特殊限定,采用本领域技术人员熟知的定型操作即可。

[0049]

在本发明中,所述流延法和吹膜法的冷却的温度独立地优选为70

±

5℃,更优选为70℃。

[0050]

本发明提供了上述技术方案所述的生物降解透气材料、上述技术方案所述制备方法制备得到的生物降解透气材料、上述技术方案所述的生物降解透气母粒或上述技术方案所述的生物降解透气膜在卫生领域、医疗领域、食品领域或建筑领域中的应用。在本发明中,所述卫生领域的应用优选包括尿不湿或卫生巾;所述医疗领域的应用优选包括防护服或隔离服;所述食品领域的应用优选包括农产品保鲜包装膜;所述建筑领域的应用优选包括建筑防水透气膜。本发明提供的生物降解透气材料、生物降解透气母粒和生物降解透气膜具有优异的力学性能和透气性能,在卫生领域、医疗领域、食品领域或建筑行业具有很好的应用前景。

[0051]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

实施例1

[0053]

生物降解透气母粒制备原料:

[0054]

无机矿物粉体:碳酸钙粉体35份和钛白粉5份;

[0055]

表面改性剂:稀土偶联剂wot-1080.5份;

[0056]

生物降解树脂:pbat树脂40份和pbs树脂15份;

[0057]

润滑剂:十八烷酸0.5份、n,n'-乙撑双硬脂酰胺1份、聚甘油酯0.5份和二羟基丙基十八烷酸酯1份;

[0058]

稳定剂:十八酸钙0.5份、十八酸锌0.5份;

[0059]

抗氧剂:抗氧剂168和抗氧剂1010共0.5份,其中,抗氧剂168和抗氧剂1010的质量比=2:1。

[0060]

采用图1所示的流程图制备,具体制备步骤如下:

[0061]

(1)将无机矿物粉体投至高速混合机中,将混合机转速调至高速档(1500r/min),待物料温度升至90℃,保温第一混合(即干燥)3min,然后加入表面改性剂,在继续搅拌条件下改性5min,得到改性无机矿物粉体。

[0062]

(2)在100℃、1500r/min条件下,将生物降解树脂加入至高速混合机中第二混合3min,若物料温度超过100℃,则切换至低速档(900r/min)。

[0063]

(3)将润滑剂、稳定剂和抗氧剂投入至高速混合机中,在1500r/min条件下第三混合(即预分散)5min,以5℃/min的速度直至熔体温度达到110℃后,将熔体排入带水环夹层冷却机中冷却,冷却物料温度至90℃后排入挤出机料仓中,投入至挤出机(平行三螺杆挤出机,型号为shj-75,螺杆长径比为52:1)中塑化挤出,挤出机温度设定为一区175℃,二区175℃,三区175℃,四区175℃,五区170℃,六区170℃,七区165℃,八区165℃,九区165℃,十区165℃,十一区160℃,十二区160℃,换网175℃,机头175℃,螺杆转速350r/min,熔体压力5mpa,挤出电流150a;采用风冷拉条的冷却方式,将物料传送至切粒机中切粒,制备好的颗粒用风送输送至带加热烘干的成品料仓中,保持产品水分≤0.1%,将得到的生物降解透气母粒(粒径为2~3mm)包装,制备得到生物降解透气母粒成品。

[0064]

实施例2

[0065]

按照实施例1的方法制备生物降解透气母粒,与实施例1的区别仅子在于制备原料

不同,本实施例中生物降解透气母粒的制备原料如下:

[0066]

无机矿物粉体:碳硫酸钡粉体30份和滑石粉10份;

[0067]

表面改性剂:二硬酯酰氧异丙基铝酸酯0.3份和γ-氨丙基三甲氧基硅烷0.2份;

[0068]

生物降解树脂:pbat树脂40份和pbs树脂15份;

[0069]

润滑剂:十八烷酸0.5份、顺13-二十二碳烯酸酰胺1份、聚甘油酯0.5份和n,n'-乙撑双硬脂酰胺1份;

[0070]

稳定剂:十八酸钙0.5份;

[0071]

抗氧剂:抗氧剂168和抗氧剂1010共0.5份,其中,抗氧剂168和抗氧剂1010的质量比=2:1。

[0072]

实施例3

[0073]

按照实施例1的方法制备生物降解透气母粒,与实施例1的区别仅子在于制备原料不同,本实施例中生物降解透气母粒的制备原料如下:

[0074]

无机矿物粉体:碳酸钙粉25份和滑石粉20份;

[0075]

表面改性剂:γ-氨丙基三甲氧基硅烷0.5份和异丙基三(异硬脂酰基)钛酸酯0.5份;

[0076]

生物降解树脂:pbat树脂55份;

[0077]

润滑剂:十八烷酸1份、顺13-二十二碳烯酸酰胺0.5份和n,n'-乙撑双硬脂酰胺1份;

[0078]

稳定剂:十八酸钙0.5份和十八酸钡0.5份;

[0079]

抗氧剂:抗氧剂168和抗氧剂1010共0.5份,其中,抗氧剂168和抗氧剂1010的质量比=2:1。

[0080]

对比例1

[0081]

按照实施例1的方法制备,与实施例1的区别仅子在于:

[0082]

聚乙烯透气母粒的制备原料如下:

[0083]

无机矿物粉体:碳酸钙粉体40份;

[0084]

表面活性剂:稀土偶联剂0.5份;

[0085]

树脂:lldpe(7042)树脂30份和ldpe(2426k)树脂24份;

[0086]

润滑剂:聚乙烯蜡3份和n,n'-乙撑双硬脂酰胺1份;

[0087]

稳定剂:十八酸锌0.5份。

[0088]

抗氧剂:抗氧剂168和抗氧剂1010共0.5份,其中,抗氧剂168和抗氧剂1010的质量比=2:1;

[0089]

步骤(1)中,第一混合的转速为1200r/min,升温至100℃,第一混合时间为5min,改性时间为10min;

[0090]

步骤(2)中,第二混合的温度为90~100℃,低温档转速为900r/min,第二混合时间为5min;

[0091]

步骤(3)中,第三混合转速为1200r/min,时间为5min,熔体温度为130℃,冷却至90℃,挤出电流为150a。

[0092]

对比例2

[0093]

按照实施例1的方法制备,与实施例1的区别仅子在于:

[0094]

聚乙烯透气母粒的制备原料如下:

[0095]

无机矿物粉体:碳酸钙粉体50份;

[0096]

表面活性剂:稀土偶联剂1份;

[0097]

树脂:lldpe(7042)树脂25份和ldpe(2426k)树脂18份;

[0098]

润滑剂:聚乙烯蜡4份和n,n'-乙撑双硬脂酰胺1份;

[0099]

稳定剂:十八酸锌0.5份。

[0100]

抗氧剂:抗氧剂168和抗氧剂1010共0.5份,其中,抗氧剂168和抗氧剂1010的质量比=2:1;

[0101]

步骤(1)中,第一混合的转速为1200r/min,升温至100℃,第一混合时间为5min,改性时间为10min;

[0102]

步骤(2)中,第二混合的温度为90~100℃,低温档转速为900r/min,第二混合时间为5min;

[0103]

步骤(3)中,第三混合转速为1200r/min,时间为5min,熔体温度为130℃,冷却至90℃,挤出电流为150a。

[0104]

实施例4

[0105]

分别将实施例1~3制备的生物降解透气母粒用烘箱或带烘干的料仓,在105℃条件下加热10min,将水分含量控制在0.05wt%以下,然后分别添加至挤出机中进行塑化—吹(流)出薄膜—预热—拉伸—定型—冷却—得到生物降解透气膜;其中,塑化:料筒温度:一区180℃,二区180℃,三区175℃,四区175℃,模头195℃;预热温度:175℃;冷却温度:70℃;挤出速度100r/min;生物降解透气膜的厚度为30g/m2。

[0106]

对比例3

[0107]

按照实施例4的方法制备,与实施例4的区别仅在于,将生物降解透气母粒分别替换为对比例1以及对比例2制备的聚乙烯透气母粒,得到聚乙烯透气膜。

[0108]

测试例1

[0109]

测试对象:实施例4制备的3种生物降解透气膜和对比例3制备的2种聚乙烯透气膜。

[0110]

性能测试:拉伸性能按gb/t 1040.2-2006测试;水蒸气透过量按gb/t 12704.1-2009测试;静水压按gb/t 4744-2013测试;比重按gb/t 1033.1-2008测试;灰分按gb/t 9345.1-2008测试,生物分解率按gb/t 19277.2或19276.1测试,性能测试结果如表1所示:

[0111]

表1透气膜制品的性能测试结果

[0112][0113]

由表1可知,采用本发明制备的生物降解透气母粒制备的生物降解透气膜的纵向拉伸强度(td)≥9mpa,横向拉伸强度(md)≥15mpa;纵向断裂伸长率(td)≥193%,横向断裂伸长率(md)≥175%;水蒸气透过量≥3183g/(m2·

24h);静水压≥173.4cmh2o,灰分≤39.9%,比重≤1.4g/cm3,生物分解率≥60%,综合性能相对于采用聚乙烯透气母粒制备的聚乙烯透气膜的性能显著提高。

[0114]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1