一种3D打印用SLA耐温光敏树脂及其制备、使用方法与流程

一种3d打印用sla耐温光敏树脂及其制备、使用方法

技术领域

1.本发明涉及一种光固化树脂材料及其制备、使用方法,尤其涉及一种3d 打印用sla耐温光敏树脂及其制备、使用方法,属于3d打印新材料开发领域。

背景技术:

2.光固化3d打印机和材料由于其高精度、高效率和简单的操作方法使得其在3d打印市场占有率很高,特别是sla打印机被广泛应用于手板行业,越来越多的设计作品通过3d打印技术呈现出来。随着光固化3d打印市场应用的普及,适配材料性能短板也日益突显,如不同季节,材料性能变化过大,夏季材料变软导致样件变形,冬季材料韧性差导致样件易碎;市面上耐高温树脂材料缺口冲击性能差,实际应用中困难重重。因此,亟待开发出四季温度及湿度下力学性能稳定性好,且具有一定耐温和韧性的材料,同时满足大幅面机台生产实际需求-材料贮存稳定性好、成型率和打印效率高、操作简便。

3.公开号为cn107513247a的中国专利申请,公开了一种用于3d打印的耐高温增韧光固化树脂,通过引入光固和热固型自由基引发剂,达到固化与热固化双重固化方式进行3d打印,得到固化效率高、耐温和韧性好的光敏树脂。热固化引发剂对热敏感,在打印成型过程中树脂聚合放热局部温度升高极易造成非造型区域树脂固化,进而缩短树脂槽内树脂使用寿命甚至影响打印件精度,给实际操作带来极大不便,因此,该方法不适用于大幅面sla生产用机台使用;公开号为cn109517340a的中国专利申请,公开了一种耐温透明3d 打印用光敏树脂,优化后配方缺口冲击强度最高为32j/m,室温和80℃下硬度分别为85d和69d;硬度差较小配方,缺口冲击强度在18-27j/m,树脂韧性较差,在铲件和洗件过程中,样件极易被人为损坏,造成物料的浪费和影响生产效率。上述两专利虽然有提高耐温和增韧效果,但对于使用寿命和实际使用操作上难以达到市场要求,因此,亟待一种耐温效果优异且适于大尺寸机台生产使用的光敏树脂。

技术实现要素:

4.为解决上述技术问题,本发明的目的在于提供一种3d打印用sla耐温光敏树脂及其制备、使用方法。本发明的耐温光敏树脂材料具有低收缩率及极好的韧性,且适用于市面大部分主流sla机台。

5.为达上述目的,本发明提供一种3d打印用sla耐温光敏树脂,以重量百分比计,其原料组成包括:双马来酰亚胺5%-15%、环氧单体30%-60%、丙烯酸酯单体20%-40%、环氧树脂10%-40%、丙烯酸酯树脂10%-30%、自由基引发剂1%-3%、阳离子引发剂3%-6%、消泡剂0.02%-0.08%,各原料的重量百分比之和为100%。

6.在上述光固化耐温树脂材料中,优选地,所述双马来酰亚胺为日本ki公司生产的bmi-80粉末。

7.在上述光固化耐温树脂材料中,优选地,所述环氧单体为3-乙基-3-氧杂丁环甲醇、3,3-[氧基双亚甲基]-双[3-乙基]氧杂环丁烷中的一种或几种组合。

[0008]

在上述光固化耐温树脂材料中,优选地,所述丙烯酸酯单体为三羟甲基丙烷三丙烯酸酯(tmpta)、n-丙烯酰吗啉(acmo)、三(2-羟乙基)异氰脲酸三丙烯酸酯(theicta)中的一种或几种组合。

[0009]

在上述光固化耐温树脂材料中,优选地,所述消泡剂为byk 055、byk 067a 中的一种或几种组合。

[0010]

在上述光固化耐温树脂材料中,优选地,所述阳离子引发剂为三芳基硫鎓六氟锑酸盐、三芳基硫鎓六氟磷酸盐中的一种或几种组合。

[0011]

在上述光固化耐温树脂材料中,优选地,所述自由基引发剂为苯乙酮、 a-羟基酮、a-氨基酮、双-(2,4,6)-三甲基苯甲酰基苯基氧化膦中的一种或几种的组合。

[0012]

在上述光固化耐温树脂材料中,优选地,所述环氧树脂为脂肪族环氧树脂uvacure1534、uvr6110、uvr6128中的一种或几种组合。

[0013]

在上述光固化耐温树脂材料中,优选地,所述丙烯酸酯树脂为酚醛环氧丙烯酸酯、芳香族聚氨酯丙烯酸酯中的一种或几种组合。

[0014]

本发明还提供一种上述的光固化耐温树脂材料的制备方法,其包括以下步骤:

[0015]

(1)、将环氧单体、丙烯酸酯单体、双马来酰亚胺,依次称量加入到烧杯中,插入温度探针后开启加热盘,低速搅拌得混合液体;

[0016]

(2)、将消泡剂、自由基引发剂、阳离子引发剂、环氧树脂、丙烯酸酯树脂依次称量加入到步骤(1)混合液体中,搅拌后得的耐温树脂混合液体;

[0017]

(3)、将所述搅拌得混合树脂液体进行过筛、抽真空消泡后,得到所述的耐温树脂液体成品。

[0018]

在上述制备方法中,优选地,步骤(1)中的低速搅拌的速度为300-800r/min。

[0019]

在上述制备方法中,优选地,步骤(2)中的搅拌的速度为400-1000r/min。

[0020]

在上述制备方法中,优选地,步骤(3)中的过筛滤网目数为40-100目。

[0021]

在上述制备方法中,优选地,步骤(3)中的真空温度为50-90℃,时间为1-3小时。

[0022]

本发明还提供一种上述的光固化耐温树脂材料使用方法,其包括以下步骤:

[0023]

(1)从sla机台打印平台上铲下打印完成的数据模型样件并去除支撑;

[0024]

(2)样件于专用清洗液中清洗后利用气枪吹干净表面洗液;

[0025]

(3)设定好烘箱升温程序后,将样件置于烘箱中进行热处理。

[0026]

在上述制备方法中,优选地,步骤(3)中的温度为60-300℃。

[0027]

在上述制备方法中,优选地,步骤(3)中的时间为4-12小时。

[0028]

在上述制备方法中,单体、树脂、引发剂和消泡剂的用量可以由本领域技术人员进行常规的调节,只要使各原料均能完全混合并符合比例即可。

[0029]

本发明的光固化耐温树脂材料打印出的模型,热变形温度为80-150℃,缺口冲击强度为40-70j/m,成型率高,表面光滑细腻。本发明树脂制得样件力学性能稳定,可作为终端件使用。

附图说明

[0030]

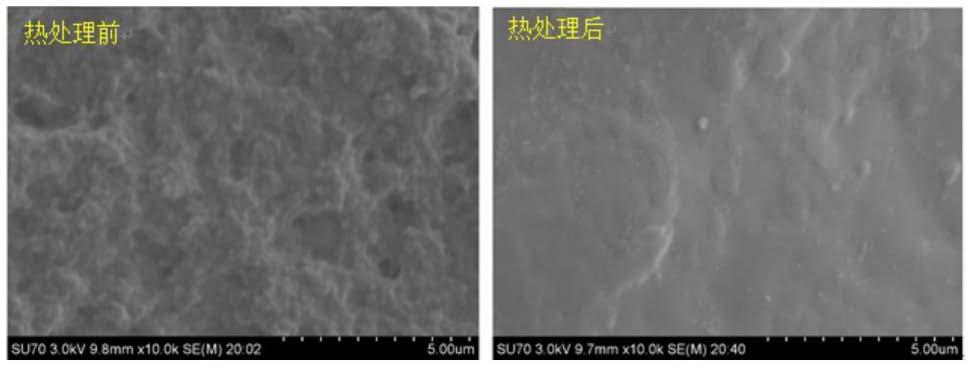

图1为实施例1的耐温树脂材料打印出的样件热处理前后sem照片。

[0031]

图2为实施例2的耐温树脂材料打印出的样件热处理前后sem照片。

[0032]

图3为实施例3的耐温树脂材料打印出的样件热处理前后sem照片。

[0033]

图4为实施例4的耐温树脂材料打印出的样件热处理前后sem照片。

[0034]

图5为实施例3的耐温树脂材料打印样件热处理后做攻丝操作照片。

具体实施方式

[0035]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0036]

需要说明的是,以下实施例中,所用原料均为市售;所提及的百分比均为重量百分比。

[0037]

具体实施例1

[0038]

本发明提供一种3d打印用sla耐温光敏树脂,以重量百分比计,其原料组成包括:bmi-80 10%、3-乙基-3-氧杂丁环甲醇33%、n-丙烯酰吗啉(acmo) 15%、三(2-羟乙基)异氰脲酸三丙烯酸酯(theicta)10%、byk 055 0.05%、三芳基硫鎓六氟锑酸盐4%、双-(2,4,6)-三甲基苯甲酰基苯基氧化膦2.95%、 uvr6110 12%、酚醛环氧丙烯酸酯13%。bmi-80粉末为日本ki公司生产。

[0039]

上述3d打印用sla耐温树脂是通过以下方法制备的:

[0040]

(1)、将3-乙基-3-氧杂丁环甲醇、acmo、theicta、bmi-80依次称量加入到烧杯中,插入温度探针后设置加热温度为70℃,450r/min转速下搅拌 60分钟得混合液体;

[0041]

(2)、将byk 055、三芳基硫鎓六氟锑酸盐、双-(2,4,6)-三甲基苯甲酰基苯基氧化膦、uvr6110、酚醛环氧丙烯酸酯依次称量加入到步骤(1)混合液体中,600r/min搅拌70分钟后得的耐温树脂混合液体;

[0042]

(3)、将所述搅拌得混合树脂液体进行60目筛网过筛、70℃抽真空120 分钟消泡后,得到所述的耐温树脂液体成品。

[0043]

上述3d打印用sla耐温树脂使用方法,包括以下步骤:

[0044]

(1)从sla机台打印平台上铲下打印完成的数据模型样件并去除支撑;

[0045]

(2)样件于专用清洗液中清洗后利用气枪吹干净表面洗液;

[0046]

(3)设定烘箱升温程序为180℃保温5小时后,将样件置于烘箱中进行热处理。

[0047]

利用联泰sla打印机打印耐温光敏树脂,固化后树脂模型热处理前后表面sem照片如附图1所示,热处理后该配方树脂弯曲强度为96mpa,弯曲模量为2809mpa,热变形温度为97℃,缺口冲击强度为61j/m。

[0048]

具体实施例2

[0049]

本发明提供一种3d打印用sla耐温光敏树脂,以重量百分比计,其原料组成包括:其原料组成包括:

[0050]

bmi-80 12%、3-[氧基双亚甲基]-双[3-乙基]氧杂环丁烷30%、tmpta15%、 theicta 8%、byk 055 0.05%、三芳基硫鎓六氟锑酸盐5%、a-羟基酮1.95%、 uvr6110 11%、芳香族聚氨酯丙烯酸酯18%。

[0051]

上述3d打印用sla耐温树脂是通过以下方法制备的:

[0052]

(1)、将3-[氧基双亚甲基]-双[3-乙基]氧杂环丁烷、tmpta、theicta、 bmi-80依次称量加入到烧杯中,插入温度探针后设置加热温度为75℃,500 r/min转速下搅拌50分钟得

混合液体;

[0053]

(2)、将byk 055、三芳基硫鎓六氟锑酸盐、a-羟基酮、uvr6110、芳香族聚氨酯丙烯酸酯依次称量加入到步骤(1)混合液体中,700r/min搅拌60 分钟后得的耐温树脂混合液体;

[0054]

(3)、将所述搅拌得混合树脂液体进行70目筛网过筛、80℃抽真空110 分钟消泡后,得到所述的耐温树脂液体成品。

[0055]

上述3d打印用sla耐温树脂使用方法,包括以下步骤:

[0056]

(1)从sla机台打印平台上铲下打印完成的数据模型样件并去除支撑。

[0057]

(2)样件于专用清洗液中清洗后利用气枪吹干净表面洗液。

[0058]

(3)设定烘箱升温程序为220℃保温4.5小时后,将样件置于烘箱中进行热处理。

[0059]

利用联泰sla打印机打印耐温光敏树脂,固化后树脂模型热处理前后表面sem照片如附图2所示,热处理后该配方树脂弯曲强度为116mpa,弯曲模量为3142mpa,热变形温度为105℃,缺口冲击强度为59j/m。

[0060]

具体实施例3

[0061]

本发明提供一种3d打印用sla耐温光敏树脂,以重量百分比计,其原料组成包括:其原料组成包括:bmi-80%15%、3-[氧基双亚甲基]-双[3-乙基]氧杂环丁烷25%、theicta 22%、byk 055 0.05%、三芳基硫鎓六氟锑酸盐4%、双-(2,4,6)-三甲基苯甲酰基苯基氧化膦3.95%、uvr6110 15%、酚醛环氧丙烯酸酯15%。

[0062]

上述3d打印用sla耐温树脂是通过以下方法制备的:

[0063]

(1)、将3-[氧基双亚甲基]-双[3-乙基]氧杂环丁烷、theicta、bmi-80 依次称量加入到烧杯中,插入温度探针后设置加热温度为85℃,400r/min 转速下搅拌50分钟得混合液体;

[0064]

(2)、将byk 055、三芳基硫鎓六氟锑酸盐、双-(2,4,6)-三甲基苯甲酰基苯基氧化膦、uvr6110、酚醛环氧丙烯酸酯依次称量加入到步骤(1)混合液体中,550r/min搅拌80分钟后得的耐温树脂混合液体;

[0065]

(3)、将所述搅拌得混合树脂液体进行50目筛网过筛、80℃抽真空120 分钟消泡后,得到所述的耐温树脂液体成品。

[0066]

上述3d打印用sla耐温树脂使用方法,包括以下步骤:

[0067]

(1)从sla机台打印平台上铲下打印完成的数据模型样件并去除支撑。

[0068]

(2)样件于专用清洗液中清洗后利用气枪吹干净表面洗液。

[0069]

(3)设定烘箱升温程序为260℃保温6小时后,将样件置于烘箱中进行热处理。

[0070]

利用联泰sla打印机打印耐温光敏树脂,固化后树脂模型热处理前后表面sem照片如附图3所示,热处理后该配方树脂弯曲强度为143mpa,弯曲模量为3789mpa,热变形温度为147℃,缺口冲击强度为43j/m。

[0071]

具体实施例4

[0072]

本发明提供一种3d打印用sla耐温光敏树脂,以重量百分比计,其原料组成包括:其原料组成包括:bmi-80%7%、3-乙基-3-氧杂丁环甲醇30%、 theicta10%、tmpta 12%、byk 055 0.05%、三芳基硫鎓六氟锑酸盐3%、双

ꢀ‑

(2,4,6)-三甲基苯甲酰基苯基氧化膦2.95%、uvr6128 15%、芳香族聚氨酯丙烯酸酯20%。

[0073]

上述3d打印用sla耐温树脂是通过以下方法制备的:

[0074]

(1)、将3-乙基-3-氧杂丁环甲醇、theicta、bmi-80依次称量加入到烧杯中,插入温度探针后设置加热温度为65℃,400r/min转速下搅拌50分钟得混合液体;

[0075]

(2)、将byk 055、三芳基硫鎓六氟锑酸盐、双-(2,4,6)-三甲基苯甲酰基苯基氧化膦、uvr6110、芳香族聚氨酯丙烯酸酯依次称量加入到步骤(1)混合液体中,600r/min搅拌70分钟后得的耐温树脂混合液体;

[0076]

(3)、将所述搅拌得混合树脂液体进行60目筛网过筛、65℃抽真空120 分钟消泡后,得到所述的耐温树脂液体成品。

[0077]

上述3d打印用sla耐温树脂使用方法,包括以下步骤:

[0078]

(1)从sla机台打印平台上铲下打印完成的数据模型样件并去除支撑。

[0079]

(2)样件于专用清洗液中清洗后利用气枪吹干净表面洗液。

[0080]

(3)设定烘箱升温程序为170℃保温8小时后,将样件置于烘箱中进行热处理。

[0081]

利用联泰sla打印机打印耐温光敏树脂,固化后树脂模型热处理前后表面sem照片如附图4所示,热处理后该配方树脂弯曲强度为87mpa,弯曲模量为2247mpa,热变形温度为82℃,缺口冲击强度为70j/m。

[0082]

以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1