一种防穿刺复合材料及制造方法与流程

1.本发明涉及防穿刺材料技术领域,具体为一种防穿刺复合材料及制造方法。

背景技术:

2.传统防穿刺的穿戴防护用品大多使用如陶瓷材料、钢、钛、铝类材料,制得的防穿刺产品都比较厚重、缺乏柔性,使用感相当不舒适。而以聚芳酰胺纤维布为基础,配合上胶液或浸渍液制作的防护用品的防弹性、防穿刺效果较高;但是大部分产品的耐温性较差、柔韧性不佳,限制了其应用。

3.而环氧树脂是一种耐温性好的聚合物,但是其脆性较大,且与聚芳酰胺纤维布的相容性差、界面作用较弱;因此,需要提高界面作用,增加韧性。现有技术中,环氧树脂的增韧剂有多种,包括有机弹性体、无机粒子等,但是有机弹性体耐温性差、而无机粒子分散性差。另一方面,为了提高界面作用,通常会对聚芳酰胺纤维布进行预处理,但是预处理接枝过程,对聚芳酰胺纤维布的损伤较大,使得内摩擦加大,从而降低了防穿刺性。

4.综上,解决上述问题,制备一种防穿刺复合材料具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种防穿刺复合材料及制造方法,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种防穿刺复合材料的制造方法,包括以下步骤:

8.步骤1:将聚芳酰胺纤维布置于含有碳酸钠混合液中,预处理,洗涤干燥;置于硫酸混合液中,浸渍,取出置于微波反应器中,微波反应,洗涤干燥,得到聚芳酰胺纤维布a;

9.步骤2:将聚芳酰胺纤维布a置于装有环氧树脂浸胶液的胶槽中,上胶,烘烤;得到半固化片;将其热压,得到防穿刺复合材料。

10.进一步地,步骤1中,所述碳酸钠混合液中包括2~2.5g/l的碳酸钠和1~1.5g/l的十二烷基硫酸钠;所述硫酸混合液中包括15~20g/l的硫酸、3~5g/l的纳米二氧化硅、8~10g/l的γ-氨基丙基三甲氧基硅烷。

11.进一步地,步骤1中,预处理过程中,温度为90~95℃,时间为2~2.5小时;浸渍过程中,室温浸渍5~8分钟,微波反应的功率为700~710w,时间为4~6分钟。

12.进一步地,步骤3中,上胶过程中,上胶速度为3~5m/min;三段式烘烤过程中:在压力为0.5bar、温度为80~90℃下干燥4~6分钟,在压力为1bar、温度为110~120℃下干燥4~6分钟,在压力为2bar、温度为130~150℃下干燥4~6分钟;热压过程中,在压力为2~4mpa、温度为170~190℃下设置压制4~6分钟。

13.进一步地,步骤2中,所述环氧树脂浸胶液的原料包括:按重量计,环氧树脂100份、固化剂30~60份、促进剂0.5~5份、助剂0.1~0.4份、稀释剂15~20份;所述助剂包括抗紫外线剂、消泡剂中一种或多种。

14.进一步地,步骤2中,所述环氧树脂浸胶液的原料还包括:10~15份有机-无机增韧剂;

15.所述增韧剂的制备方法为:将甲基二氯硅烷分散在四氢呋喃中,加入三丁胺,设置温度为2~5℃,加入聚乙二醇-200,反应4~5小时;升温至25~30℃,加入异氰酸酯,升温至70~80℃,反应20~30分钟,洗涤干燥,得到低聚增韧剂;

16.将低聚增韧剂、丁香酚、乙烯基氮化硼、催化剂依次加入反应釜中,室温反应48~60小时,洗涤干燥,得到有机-无机增韧剂。

17.进一步地,步骤2中,所述甲基二氯硅烷、三丁胺、聚乙二醇-200、异氰酸酯的摩尔比为1:0.005:2:0.8;所述低聚增韧剂、丁香酚、乙烯基氮化硼的质量比为1:(0.8~1):(1.6~2)。

18.进一步地,所述乙烯基氮化硼的制备方法为:氮化硼分散在无水乙醇中,加入乙酸,调节ph=3~5,加入3-丁烯乙氧基硅烷,在温度为50~60℃,搅拌30~60分钟,干燥,得到乙烯基氮化硼。

19.进一步地,一种防穿刺复合材料的制造方法制备得到的防穿刺复合材料。

20.方案中,通过微波过程对聚芳酰胺纤维布表面预处理,增加环氧树脂浸胶液的浸润性,提高界面作用力;通过制备得到有机-无机增韧剂,保证环氧树脂耐温性的基础上,有效增韧;使得制备得到的防穿刺复合材料具有高强度、高柔韧性、耐温性、耐腐蚀、耐高温、防穿刺的优点;可广泛用于抗穿刺服、抗穿刺鞋垫、抗穿刺护甲、抗穿刺背心、头盔等防护用品。

21.(1)一般情况下,由于聚芳酰胺纤维布中纤维表面是光滑的,导致其与环氧树脂浸胶液之间的粘结强度较低;通过表面改性可以引入官能团,增加其表面粗糙度,从而大大提高其与聚合物的结合强度。但是大部分改性都是导致纤维中较多的酰胺基团水解,影响其本身的强度,降低耐穿刺性。因此,本技术方案中,通过先在碳酸钠溶液中清洗,然后短暂浸渍在硫酸中,利用残留的硫酸在微波反应器中,在其芳香环上温和接枝磺酸基团,增加与环氧树脂浸胶液的界面作用力,同时抑制了因酰胺基团水解产生的强度降低;同时通过将较低含量的纳米粒子和偶联剂引入,增加表面粗糙度,增加硅羟基等极性基团,提高表面粗糙度,增加环氧树脂的浸润性。以此提高界面作用力;同时纳米二氧化硅的引入,降低了纤维之间的内摩擦,增加了防穿刺性能。

22.(2)方案中,使用的环氧树脂具有联苯结构的高性能环氧树脂;其具有高耐热性,固化后具有很好的耐候性和化学稳定性。为了增加环氧树脂的韧性,增强抗冲刺性能;方案中引入了有机-无机增韧剂。

23.其中,有机-无机增韧剂是以甲基二氯硅烷和聚乙二醇-200、异氰酸酯制备得到具有端羟基,同时含有硅链段的聚氨酯低聚物,将其作为环氧树脂反应型增韧剂,嵌入到环氧树脂中,提高韧性。其一,所制备的低聚增韧剂由于低聚性,具有较好的流动性(0.5wt%dmf中,粘度为0.15dl/g),后续接枝反应性好,且可以有效均匀分散在环氧树脂中。其二,虽然硅链断可以提高聚氨酯低聚物的热稳定性,但是直接将该低聚物作为增韧剂,其仍然存在较高热损失,固化后的物质耐高温性差。因此,方案中进一步利用硅氢加成,进一步在硅链上引入丁香酚和乙烯基氮化硼,协同提高其耐热性。同时,通过先使用硅烷偶联剂得到乙烯基氮化硼,有效提高了氮化硼的分散性。而丁香酚的引入增加了抗氧化性、防腐、抗菌性。提

高了与环氧树脂的相容性。方案中,使用的是3-丁烯乙氧基硅烷对氮化硼进行改性,相较于乙烯的硅氧烷,丁烯基具有更长的链断,具有更好的接枝率,具有更好的耐热性;同时氮化硼的引入,降低了分子内摩擦,具有更好的防穿刺性能。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.以下实施例中,聚芳酰胺纤维布的密度为200g/m2(宜兴恒亚碳纤维);环氧树脂的型号为bpne3501(湖南嘉盛德材料);甲基二氯硅烷cas号:75-54-7,型号:d111128(上海百舜生物科技);聚乙二醇-200的型号为b21918(上海百舜生物科技);纳米二氧化硅的尺寸30nm(阿拉丁);氮化硼的尺寸1μm(阿拉丁)。

26.实施例1:

27.步骤1:

28.(1)将2g碳酸钠和1.5g十二烷基硫酸钠依次分散在1l的去离子水中,搅拌均匀,得到碳酸钠混合液;

29.(2)将4g纳米二氧化硅、10gγ-氨基丙基三甲氧基硅烷、18g硫酸(98%),依次分散在1l的去离子水中,搅拌均匀,得到硫酸混合液;

30.(3)将聚芳酰胺纤维布置于含有碳酸钠混合液中,浴比为1:40,在90℃下,预处理2小时;洗涤干燥;置于硫酸混合液中,浴比为1:20,室温浸渍6分钟,取出置于微波反应器中,在700w功率下反应5分钟,洗涤干燥,得到聚芳酰胺纤维布a。

31.步骤2:

32.(1)1kg氮化硼分散在5l无水乙醇中,加入乙酸,调节ph=4.2,加入4kg3-丁烯乙氧基硅烷,在温度为55℃,搅拌40分钟,洗涤干燥,得到乙烯基氮化硼;

33.(2)将1.15kg甲基二氯硅烷分散在6kg四氢呋喃中,加入0.01kg三丁胺,设置温度为5℃,滴加聚乙二醇-200溶液(4kg聚乙二醇-200和4kg去离子水),滴加时间为2小时,反应4小时;升温至25℃,加入1.78kg异佛尔酮二异氰酸酯,升温至80℃,反应30分钟,洗涤干燥,得到低聚增韧剂;

34.(3)将10kg的低聚增韧剂、8kg的丁香酚、17kg的乙烯基氮化硼、催化剂溶液(10g氯铂酸、3l异丙醇、2l四氢呋喃)依次加入反应釜中,室温反应48小时,洗涤干燥,得到有机-无机增韧剂。

35.(4)将100kg的环氧树脂、45kg的4,4-二氨基二苯砜、3kg的二甲基咪唑、0.4kg的脂肪醇聚氧乙烯醚aeo-9、14kg有机-无机增韧剂、18kg的丙二醇单油醚混合均匀,得到环氧树脂浸胶液;

36.(5)将聚芳酰胺纤维布a置于装有环氧树脂浸胶液的胶槽中,设置上胶速度为4m/min、上胶量为40g/m2;进入烘烤道中,在压力为0.5bar、温度为85℃下干燥5分钟,在压力为1bar、温度为115℃下干燥5分钟,在压力为2bar、温度为140℃下干燥5分钟,得到半固化片;将其裁剪后,置于压机上,在压力为3mpa、温度为180℃压制5分钟;得到防穿刺复合材料。

37.实施例2:

38.步骤1:

39.(1)将2g碳酸钠和1.5g十二烷基硫酸钠依次分散在1l的去离子水中,搅拌均匀,得到碳酸钠混合液;

40.(2)将5g纳米二氧化硅、10gγ-氨基丙基三甲氧基硅烷、15g硫酸(98%),依次分散在1l的去离子水中,搅拌均匀,得到硫酸混合液;

41.(3)将聚芳酰胺纤维布置于含有碳酸钠混合液中,浴比为1:40,在95℃下,预处理2小时;洗涤干燥;置于硫酸混合液中,浴比为1:20,室温浸渍5分钟,取出置于微波反应器中,在705w功率下反应6分钟,洗涤干燥,得到聚芳酰胺纤维布a。

42.步骤2:

43.(1)1kg氮化硼分散在5l无水乙醇中,加入乙酸,调节ph=4.2,加入4kg3-丁烯乙氧基硅烷,在温度为55℃,搅拌40分钟,洗涤干燥,得到乙烯基氮化硼;

44.(2)将1.15kg甲基二氯硅烷分散在6kg四氢呋喃中,加入0.01kg三丁胺,设置温度为5℃,滴加聚乙二醇-200溶液(4kg聚乙二醇-200和4kg去离子水),滴加时间为2小时,反应4小时;升温至25℃,加入1.78kg异佛尔酮二异氰酸酯,升温至80℃,反应30分钟,洗涤干燥,得到低聚增韧剂;

45.(3)将10kg的低聚增韧剂、10kg的丁香酚、16kg的乙烯基氮化硼、催化剂溶液(10g氯铂酸、3l异丙醇、2l四氢呋喃)依次加入反应釜中,室温反应48小时,洗涤干燥,得到有机-无机增韧剂。

46.(4)将100kg的环氧树脂、50kg的4,4-二氨基二苯砜、0.5kg的二甲基咪唑、0.3kg的脂肪醇聚氧乙烯醚aeo-9、10kg有机-无机增韧剂、20kg的丙二醇单油醚混合均匀,得到环氧树脂浸胶液;

47.(5)将聚芳酰胺纤维布a置于装有环氧树脂浸胶液的胶槽中,设置上胶速度为5m/min、上胶量为45g/m2;进入烘烤道中,在压力为0.5bar、温度为80℃下干燥6分钟,在压力为1bar、温度为110℃下干燥6分钟,在压力为2bar、温度为130℃下干燥6分钟,得到半固化片;将其裁剪后,置于压机上,在压力为2mpa、温度为190℃压制4分钟;得到防穿刺复合材料。

48.实施例3:

49.步骤1:

50.(1)将2.5g碳酸钠和1g十二烷基硫酸钠依次分散在1l的去离子水中,搅拌均匀,得到碳酸钠混合液;

51.(2)将3g纳米二氧化硅、8gγ-氨基丙基三甲氧基硅烷、20g硫酸(98%),依次分散在1l的去离子水中,搅拌均匀,得到硫酸混合液;

52.(3)将聚芳酰胺纤维布置于含有碳酸钠混合液中,浴比为1:40,在90℃下,预处理2.5小时;洗涤干燥;置于硫酸混合液中,浴比为1:20,室温浸渍8分钟,取出置于微波反应器中,在710w功率下反应4分钟,洗涤干燥,得到聚芳酰胺纤维布a。

53.步骤2:

54.(1)1kg氮化硼分散在5l无水乙醇中,加入乙酸,调节ph=4.2,加入4kg3-丁烯乙氧基硅烷,在温度为55℃,搅拌40分钟,洗涤干燥,得到乙烯基氮化硼;

55.(2)将1.15kg甲基二氯硅烷分散在6kg四氢呋喃中,加入0.01kg三丁胺,设置温度

为5℃,滴加聚乙二醇-200溶液(4kg聚乙二醇-200和4kg去离子水),滴加时间为2小时,反应4小时;升温至25℃,加入1.78kg异佛尔酮二异氰酸酯,升温至80℃,反应30分钟,洗涤干燥,得到低聚增韧剂;

56.(3)将10kg的低聚增韧剂、8kg的丁香酚、20kg的乙烯基氮化硼、催化剂溶液(10g氯铂酸、3l异丙醇、2l四氢呋喃)依次加入反应釜中,室温反应60小时,洗涤干燥,得到有机-无机增韧剂。

57.(4)将100kg的环氧树脂、40kg的4,4-二氨基二苯砜、5kg的二甲基咪唑、0.4kg的脂肪醇聚氧乙烯醚aeo-9、15kg有机-无机增韧剂、15kg的丙二醇单油醚混合均匀,得到环氧树脂浸胶液;

58.(5)将聚芳酰胺纤维布a置于装有环氧树脂浸胶液的胶槽中,设置上胶速度为3m/min、上胶量为35g/m2;进入烘烤道中,在压力为0.5bar、温度为90℃下干燥4分钟,在压力为1bar、温度为120℃下干燥4分钟,在压力为2bar、温度为150℃下干燥4分钟,得到半固化片;将其裁剪后,置于压机上,在压力为4mpa、温度为170℃压制6分钟;得到防穿刺复合材料。

59.对比例1:不引入有机-无机增韧剂;其余与实施例1相同。

60.对比例2:直接使用制备得到的低聚增韧剂;其余与实施例1相同。

61.对比例3:以端羟基聚丁二烯(型号:032563,湖北世腾化工)替代有机-无机增韧剂,其余与实施例1相同。

62.对比例4:不引入丁香酚,全部使用乙烯基氮化硼;其余与实施例1相同。

63.对比例5:更改聚芳酰胺纤维布处理过程,其余与实施例1相同;具体如下:

64.步骤1:

65.(1)将2.5g氢氧化钾和1g十二烷基硫酸钠依次分散在1l的去离子水中,搅拌均匀,得到氢氧化钾混合液;

66.(2)将3g纳米二氧化硅、8gγ-氨基丙基三甲氧基硅烷、20g硫酸(98%),依次分散在1l的去离子水中,搅拌均匀,得到硫酸混合液;

67.(3)将聚芳酰胺纤维布置于含有氢氧化钾混合液中,浴比为1:40,室温浸泡2小时;洗涤干燥;置于硫酸混合液中,浴比为1:20,设置温度为40℃,浸渍处理2小时;洗涤干燥,得到聚芳酰胺纤维布a。

68.实验:将实施例和对比例中制备得到的防穿刺复合材料,进行性能检测:(1)按照gb/t1447-2005标准的第一部分,裁剪样品尺寸为150mm

×

8mm,在拉伸速率为25mm/min下检测拉伸强度;参照gb/t1421-2005的标准检测冲击韧性;(2)防穿刺性能测试:参照ga68-2019的标准,采用穿刺测试仪对其进行测试,动能24j,检测得到穿刺宽度。

[0069][0070][0071]

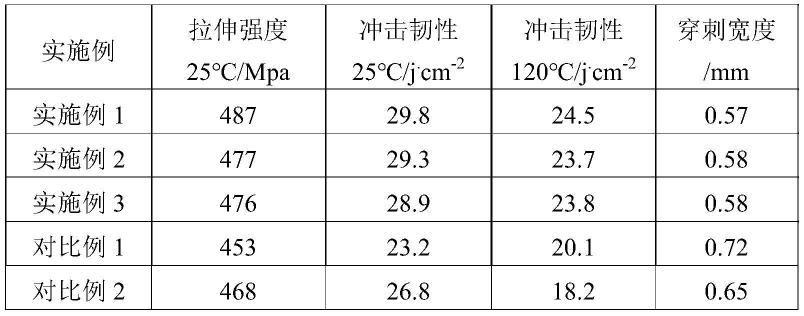

结论:方案中制备得到的防穿刺复合材料具有优异的强度、韧性、防穿刺性能;对比例1中,由于未引入增韧剂,使得冲击韧性下降;对比例2中直接引入低聚增韧剂,使得耐高温性下降,使得120℃下冲击韧性的有明显的下降;对比例3中,使用端羟基聚丁二烯作为增韧剂,使得抗冲击性能和穿刺性能下降;对比例4中,未引入丁香酚,使得抗氧化性和相容性下降,而乙烯基氮化硼体积较大,单一的接枝,接质量并未增加,因此,使得性能下降。对比例5中,由于更改了聚芳酰胺纤维布处理过程,使得酰胺键水解,降低了力学性能和穿刺性能。

[0072]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0073]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1