拉伸薄膜、光学薄膜及显示装置的制作方法

1.本发明涉及拉伸薄膜、光学薄膜及显示装置。

背景技术:

2.近来,对省电的要求提高、并且对视角及显示性能的要求也进一步提高,作为代替液晶显示装置的新的方式的显示装置,使用了有机电致发光(以下简记为有机el。)的显示装置、即有机el显示装置作为新的显示装置而受到关注。

3.有机el显示装置中,为了效率良好地将来自发光层的光取出至视觉辨识侧,通常为下述结构:通过阴极使用光反射性高的金属材料、另行设置金属板作为光反射构件等,在与光取出面相反侧的面设置光反射构件的结构。但是,有机el显示装置与液晶显示装置不同,不具备偏光板,因此存在如下问题:外部光在光取出用的光反射构件反射从而产生反射眩光,在照度高的环境下对比度大幅降低。

4.为了解决上述反射眩光的问题,例如有使用层叠有λ/4相位差板、λ/2相位差板等的圆偏光板的方法。对于智能手机用的有机el显示器,从防止外部光反射的观点出发,需要λ/4相位差板,使用相位差表现性优异的环烯烃(cop)树脂薄膜、聚碳酸酯(pc)树脂薄膜等作为该相位差板。

5.cop树脂薄膜、pc树脂薄膜尽管相位差表现性优异,但存在柔软性问题。液晶显示器用的偏光件保护薄膜中广泛采用的纤维素酯树脂薄膜由于柔软性优异,因此正在研究在相位差板中的使用,但对于纤维素酯树脂薄膜,得到λ/4相位差板所需的相位差是困难的。

6.为了对纤维素酯树脂薄膜赋予相位差表现性,有将相位差调节剂添加至纤维素酯树脂的方法,提出了各种相位差调节剂(专利文献1-2)。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2011-128407号公报

10.专利文献2:日本特开2018-48250号公报

技术实现要素:

11.发明要解决的问题

12.专利文献1及2的相位差调节剂均具有使薄膜的面方向的相位差(面内相位差)re和薄膜的厚度方向的相位差(面外相位差)rth这两者上升的作为“相位差上升剂”的作用。另一方面,有机el显示器的λ/4相位差板等中使用纤维素酯树脂拉伸薄膜的情况下,需要使面内相位差re为一定以上、减小面外相位差rth的相位差调节剂,但没有那样的相位差控制剂的例子。

13.本发明想要解决的问题为,提供使面内相位差re为一定以上、减小了面外相位差rth的纤维素酯树脂拉伸薄膜。

14.用于解决问题的方案

15.本发明人等为了解决上述问题进行了深入研究,结果发现,通过在纤维素酯树脂中添加特定结构的聚酯,可得到使面内相位差re为一定以上、且减小了面外相位差rth的纤维素酯树脂拉伸薄膜,从而完成了本发明。

16.即,本发明涉及一种拉伸薄膜,其由含有纤维素酯树脂及下述通式(i)所示的聚酯的组合物形成,将由前述纤维素酯树脂形成的拉伸薄膜的面取向系数设为δp0、将由前述纤维素酯树脂及前述聚酯形成的拉伸薄膜的面取向系数设为δp1时,满足δp0》δp1,将由前述纤维素酯树脂形成的拉伸薄膜的面内折射率设为δn0、将由前述纤维素酯树脂及前述聚酯形成的拉伸薄膜的面内折射率设为δn1时,满足δn0×

0.90《δn1。

[0017][0018]

前述式(i)中,

[0019]

g1为亚烷基二醇残基、氧亚烷基二醇残基或芳基二醇残基,

[0020]

a为二羧酸残基,a的合计摩尔数的20摩尔%以上为间苯二甲酸残基,

[0021]

b1及b2各自独立地为氢原子或单羧酸残基,

[0022]

n为重复单元数。

[0023]

其中,每个重复单元中g1任选彼此相同或不同,每个重复单元中a任选彼此相同或不同。

[0024]

发明的效果

[0025]

通过本发明,能够提供使面内相位差re为一定以上、且减小了面外相位差rth的纤维素酯树脂拉伸薄膜。

附图说明

[0026]

图1为示出实施例及比较例的拉伸薄膜的面内折射率及面取向系数的相関关系的图。

具体实施方式

[0027]

以下,对本发明的一实施方式进行说明。本发明不限定于以下的实施方式,可以在不损害本发明效果的范围内加以适宜变更来实施。

[0028]

[拉伸薄膜]

[0029]

本发明的拉伸薄膜为由含有纤维素酯树脂及下述通式(i)所示的聚酯的组合物形成的拉伸薄膜。

[0030][0031]

(前述式(i)中,

[0032]

g1为亚烷基二醇残基、氧亚烷基二醇残基或芳基二醇残基,

[0033]

a为二羧酸残基,a的合计摩尔数的20摩尔%以上为间苯二甲酸残基,

[0034]

b1及b2各自独立地为氢原子或单羧酸残基,

[0035]

n为重复单元数。

[0036]

其中,每个重复单元中g1任选彼此相同或不同,每个重复单元中a任选彼此相同或不同。)

[0037]

对于本发明的拉伸薄膜,将由纤维素酯树脂形成的拉伸薄膜的面取向系数设为δp0、将由纤维素酯树脂和前述通式(i)所示的聚酯形成的拉伸薄膜的面取向系数设为δp1时,满足δp0》δp1。

[0038]

另外,对于本发明的拉伸薄膜,将由纤维素酯树脂形成的拉伸薄膜的面内折射率设为δn0、将由纤维素酯树脂和前述通式(i)所示的聚酯形成的拉伸薄膜的面内折射率设为δn1时,满足δn0×

0.90《δn1,优选满足δn0《δn1。

[0039]

需要说明的是,面取向系数δp为拉伸薄膜的面外相位差rth除以拉伸薄膜的厚度所得的值,面内折射率δn为拉伸薄膜的面内相位差re除以拉伸薄膜的厚度所得的值。

[0040]

认为前述通式(i)所示的聚酯在拉伸薄膜中与纤维素酯树脂的主链取向同时地进行取向,由此面内折射率可以成为某一定以上。另外,认为本发明的聚酯也作为纤维素酯树脂的增塑剂而发挥作用,因此认为面取向系数因该增塑效果而减小。

[0041]

上述“由纤维素酯树脂形成的拉伸薄膜”是指使用树脂成分仅为纤维素酯树脂的组合物而得到的拉伸薄膜,上述“由纤维素酯树脂和聚酯形成的拉伸薄膜”是指使用树脂成分仅为纤维素酯树脂和聚酯的组合物而得到的拉伸薄膜。

[0042]

拉伸薄膜的面内折射率δn、面内相位差re、面取向系数δp及面外相位差rth通过下式来定义,并通过实施例中记载的方法来测定。需要说明的是,测定光的波长采用处于可见光区域的380nm~780nm的范围为宜。

[0043]

δn=nx-ny

[0044]

re=(nx-ny)

×

d=δn

×d[0045]

δp=(nx+ny)/2-nz

[0046]

rth=((nx+ny)/2)-nz)

×

d=δp

×d[0047]

(式中,nx是将拉伸薄膜面内折射率为最大的方向设为x时的x方向的主折射率。

[0048]

ny是将拉伸薄膜面内垂直于x方向的方向设为y时的y方向的主折射率。

[0049]

nz为拉伸薄膜的厚度方向的主折射率。

[0050]

d为拉伸薄膜的厚度(nm)。)

[0051]

以下,对本发明的拉伸薄膜中包含的各成分进行说明。

[0052]

(纤维素酯树脂)

[0053]

作为纤维素酯树脂,例如,可举出乙酸纤维素(ca)、二乙酸纤维素(dac)、三乙酸纤维素(tac)、乙酸丙酸纤维素(cap)、乙酸丁酸纤维素(cab)、乙酸苯二甲酸纤维素、聚己内酯接枝化乙酸纤维素等。这些之中,从机械特性(拉伸强度、弯曲强度、弯曲弹性等)良好的方面出发,优选为乙酸纤维素、二乙酸纤维素、三乙酸纤维素等经乙酰化的纤维素。

[0054]

纤维素酯树脂可以单独使用1种,也可以组合使用2种以上。

[0055]

纤维素酯树脂为经乙酰化的纤维素的情况下,其聚合度优选为250~400的范围。另外,纤维素酯树脂为经乙酰化的纤维素的情况下,乙酰化度优选为54.0~62.5质量%的范围、更优选为58.0~62.5质量%的范围。

[0056]

前述乙酸纤维素的聚合度和乙酰化度为上述范围时,能够得到具有优异的机械物

性的薄膜。本发明中,更优选使用所谓三乙酸纤维素。需要说明的是,本发明中所说的乙酰化度为,相对于乙酸纤维素的总量的、通过对该乙酸纤维素进行皂化而生成的乙酸的质量比例。

[0057]

需要说明的是,“平均聚合度”可以依据宇田等的特性粘度法(宇田和夫、齐藤秀夫、“纤维学术期刊”、第18卷第1号、105~120页、1962年)进行测定。具体而言,精确称量绝干的纤维素酯0.2g,溶解于二氯甲烷:乙醇=9:1(质量比)的混合溶剂100ml,对该溶液、利用奥斯特瓦尔德粘度计在恒温水槽温度25℃下测定落下秒数,通过以下的〔式1〕算出平均聚合度。

[0058]

平均聚合度=[η]/km···

〔式1〕

[0059]

[η]=(lnη

rel

)/c

[0060]

η

rel

=t/t0[0061]km

=6

×

10-4

[0062]

t:测定样品的落下时间(秒)

[0063]

t0:溶剂的落下时间(秒)

[0064]

c:样品的浓度(g/l)

[0065]

纤维素酯树脂的数均分子量优选为50,000~300,000的范围、更优选为60,000~200,000的范围。

[0066]

纤维素酯树脂可以使用市售品,作为该市售品,例如,可举出daicel corporation制“l-20”(平均乙酰基取代度2.41、平均聚合度145)、“l-30”(平均乙酰基取代度2.41、平均聚合度160)、“l-50”(平均乙酰基取代度2.41、平均聚合度180)、“l-70”(平均乙酰基取代度2.41、平均聚合度190)等二乙酸纤维素;daicel corporation制“lt-35”(平均乙酰基取代度2.87、平均聚合度270)、“lt-105”(平均乙酰基取代度2.87、平均聚合度350)等三乙酸纤维素;eastman chemical company制“cap-482-20”(平均乙酰基含量2.5%、平均丙酰基含量46.0%、数均分子量75,000)等乙酸丙酸纤维素;eastman chemical company制“cab-381-20”(平均乙酰基含量13.5%、平均丁酰基含量37.0%、数均分子量70,000)等乙酸丁酸纤维素等。

[0067]

纤维素酯树脂除了可以使用前述市售品外,也可以使用合成的物质。纤维素酯树脂的合成方法可以通过公知的方法来合成,其合成方法没有特别限定。

[0068]

作为纤维素酯树脂的合成方法,例如,可以将木浆(例如,针叶树浆、阔叶树浆等)、棉绒等纤维素分子内的葡萄糖残基的2位、3位、6位的羟基的全部、或对其一部分羟基进行酯化来合成。

[0069]

作为纤维素酯树脂,得到经乙酰化的纤维素的情况下,通过使纤维素与规定量的乙酰化剂反应的公知的酯化可以生成,根据需要可以经过熟化工序

·

沉淀工序

·

纯化工序

·

干燥工序等来合成。

[0070]

例如,可以经过下述等一系列的工序来合成:(1)将纸浆(纤维素)解碎后,通过以乙酸为主的单羧酸的散布混合进行前处理活性化后,使用硫酸等酯化催化剂、对以乙酸酐为主的单羧酸酐制备三乙酸纤维素的酯化工序;接着,(2)通过水解将得到的三乙酸纤维素调整为期望的酰基取代度的熟化工序;进而(3)利用得到的纤维素乙酰化物,进行过滤、沉淀分离、水洗、脱水、干燥的后处理工序。

[0071]

前述酯化催化剂的种类、用量、反应温度、熟化温度等各条件没有特别限定。

[0072]

另外,作为前述酯化催化剂,例如,使用硫酸等酸的情况下,为了将残留的酸中和,可以用单羧酸金属盐等碱对产物进行处理,中和中使用的碱的种类没有特别限定。

[0073]

(聚酯)

[0074]

本发明的拉伸薄膜中包含的聚酯(以下有时称为“本发明的聚酯”)为下述通式(i)所示的聚酯。

[0075][0076]

(前述式(i)中,

[0077]

g1为亚烷基二醇残基、氧亚烷基二醇残基或芳基二醇残基,

[0078]

a为二羧酸残基,a的合计摩尔数的20摩尔%以上为间苯二甲酸残基,

[0079]

b1及b2各自独立地为氢原子或单羧酸残基,

[0080]

n为重复单元数。

[0081]

其中,每个重复单元中g1任选彼此相同或不同,每个重复单元中a任选彼此相同或不同。)

[0082]

本发明中“羧酸残基”表示从羧酸中去掉羟基后残留的有机基团。

[0083]

本发明中“醇残基”表示从醇中去掉氢原子后残留的有机基团。

[0084]

本发明中“二醇残基”表示从二醇中去掉氢原子后残留的有机基团。

[0085]

作为g1的亚烷基二醇残基,从更容易表现本发明效果的观点出发,优选为碳原子数2~12的亚烷基二醇残基,例如,可举出乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、2-甲基-1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、2,2-二甲基-1,3-丙二醇(新戊二醇)、2,2-二乙基-1,3-丙二醇(3,3-二羟甲基戊烷)、2-正丁基-2-乙基-1,3-丙二醇(3,3-二羟甲基庚烷)、3-甲基-1,5-戊二醇、1,6-己二醇、2,2,4-三甲基1,3-戊二醇、2-乙基-1,3-己二醇、2-甲基-1,8-辛二醇、1,9-壬二醇、1,10-癸二醇、1,12-十二烷二醇等的残基。

[0086]

g1的碳原子数2~12的亚烷基二醇残基可以包含脂环结构,作为该包含脂环结构的碳原子数2~12的脂肪族二醇残基,例如可举出1,3-环戊二醇残基、1,2-环己二醇残基、1,3-环己二醇残基、1,4-环己二醇残基、1,2-环己烷二甲醇残基、1,4-环己烷二甲醇残基等。

[0087]

对于g1的亚烷基二醇残基,从为与纤维素酯树脂混合时的相溶性更优异的酯树脂的观点出发,优选为不包括oh基间的分支在内的碳原子数为3以下的亚烷基二醇残基。尤其优选为乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、2-甲基-1,3-丙二醇、2,2-二甲基-1,3-丙二醇(新戊二醇)的残基,更优选为乙二醇、1,2-丙二醇的残基,最优选为1,2-丙二醇残基。

[0088]

g1的碳原子数4~12的氧亚烷基二醇残基为在亚烷基二醇残基的任意1个碳碳键间插入有醚键(-o-)的基团,例如可举出二乙二醇残基、三乙二醇残基、四乙二醇残基、二丙二醇残基、三丙二醇残基等。

[0089]

作为g1的芳基二醇残基,从更容易表现本发明效果的观点出发,优选为碳原子数6~18的芳基二醇残基,例如,可举出氢醌、间苯二酚、双酚a、双酚a等的环氧烷加成物;双酚

f、双酚f等的环氧烷加成物;联苯酚、联苯酚等的环氧烷加成物的残基。

[0090]

作为a的二羧酸残基,可举出亚烷基二羧酸残基(a1)及芳基二羧酸残基(a2),a的全部摩尔数中的间苯二甲酸残基的摩尔数为20摩尔%以上。

[0091]

二羧酸残基中的间苯二甲酸残基为20摩尔%以上,优选为20~100摩尔%的范围、更优选为25~100摩尔%的范围。

[0092]

作为a的亚烷基二羧酸残基(a1),从更容易表现本发明效果的观点出发,优选为碳原子数2~12的亚烷基二羧酸残基,例如,可举出草酸、丙二酸、琥珀酸、戊二酸、己二酸、皮脂酸(sebacic acid)、癸二酸、马来酸、富马酸、1,2-二羧基环己烷、1,4-二羧基环己烷、1,2-二羧基环己烯等的残基。这些之中,从得到薄膜的透明性更优异的光学薄膜的方面出发,优选为琥珀酸、己二酸、1,2-二羧基环己烷的残基,更优选为己二酸的残基。

[0093]

作为a的间苯二甲酸残基以外的芳基二羧酸残基(a2),例如,可举出邻苯二甲酸、对苯二甲酸、1,4-萘二羧酸、2,3-萘二羧酸、2,6-萘二羧酸、2,7-萘二羧酸、1,8-萘二羧酸等的残基。这些之中,从得到强度更高的光学薄膜的方面出发,优选为邻苯二甲酸、对苯二甲酸的残基,更优选邻苯二甲酸的残基。

[0094]

作为b1及b2的单羧酸残基,可举出芳基单羧酸残基及脂肪族单羧酸残基。

[0095]

作为b1及b2的芳基单羧酸残基,优选为碳原子数6~12的芳基单羧酸残基,例如,可举出苯甲酸、二甲基苯甲酸、三甲基苯甲酸、四甲基苯甲酸、乙基苯甲酸、丙基苯甲酸、丁基苯甲酸、枯茗酸、对叔丁基苯甲酸、邻甲基苯甲酸、间甲基苯甲酸、对甲基苯甲酸、乙氧基苯甲酸、丙氧基苯甲酸、萘甲酸、茴香酸的残基等。

[0096]

作为b1及b2的脂肪族单羧酸残基,优选为碳原子数1~6的脂肪族单羧酸残基,例如,可举出乙酸、丙酸、丁酸、己烷酸、环己烷羧酸的残基等。

[0097]

作为b1及b2的单羧酸残基,从得到耐透湿性优异的光学薄膜的方面出发,优选碳原子数6~10的芳基单羧酸残基或碳原子数2~6的脂肪族单羧酸残基,更优选选自由苯甲酸、对甲基苯甲酸及环己烷羧酸组成的组中的一种以上的单羧酸残基。

[0098]

从进一步表现本发明效果的观点出发,优选通式(i)中g1为乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、2-甲基-1,3-丙二醇的残基、a1为琥珀酸、己二酸、1,2-二羧基环己烷的残基、a2为间苯二甲酸、邻苯二甲酸、对苯二甲酸的残基,特别优选g1为乙二醇、1,2-丙二醇的残基、a1为己二酸残基、a2为间苯二甲酸或邻苯二甲酸的残基。

[0099]

n的重复单元数例如为0~20的范围的整数。

[0100]

n的重复单元数的平均值优选为1.0~10.0的范围、更优选为1.0~8.0的范围、更优选为1.5~7.0的范围。

[0101]

n的重复单元数的平均值可以根据本发明的聚酯的数均分子量来算出。

[0102]

本发明的聚酯的数均分子量(mn)例如为100~5,000,优选为300~2,000、更优选为350~1,500。

[0103]

上述数均分子量(mn)为基于凝胶渗透色谱法(gpc)测定进行聚苯乙烯换算而得的值,通过实施例中记载的方法来测定。

[0104]

本发明的聚酯的酸值例如为10mgkoh/g以下,优选为5mgkoh/g以下、更优选为3mgkoh/g以下、进一步优选为1mgkoh/g以下。

[0105]

本发明的聚酯的酸值的下限没有特别限定,例如为0mgkoh/g。

[0106]

上述聚酯的酸值通过实施例中记载的方法来确认。

[0107]

本发明的聚酯的性状根据数均分子量、组成等而不同,通常在常温下为液体、固体、糊状等。

[0108]

本发明的拉伸薄膜中包含的本发明的聚酯只要为满足前述通式(1)的聚酯即可,例如可以为彼此结构不同的2种以上的聚酯。

[0109]

本发明的拉伸薄膜中的本发明的聚酯的含量相对于纤维素酯树脂100质量份例如为0.1~50质量份,优选为1~30质量份、更优选为3~20质量份。

[0110]

聚酯的含量相对于纤维素酯树脂100质量份为0.1质量份以上时,可充分得到相位差调节效果。

[0111]

本发明的聚酯例如通过将构成各残基的二醇、二羧酸及任意的单羧酸作为反应原料,将间苯二甲酸在前述二羧酸中所占的量设为20摩尔%以上来得到。此处反应原料是指构成聚酯的原料,为不包含不构成聚酯的溶剂、催化剂的含义。

[0112]

本发明的聚酯的制造方法没有特别限定,可以通过公知的方法来制造,可以通过后述的制造方法来制造。

[0113]

本发明的聚酯的制造中使用的二羧酸为与a的二羧酸残基对应的二羧酸,使用的二羧酸可以单独使用1种,也可以组合使用2种以上。

[0114]

本发明的聚酯的制造中使用的二醇为与g1的二醇残基对应的二醇,使用的二醇可以单独使用1种,也可以组合使用2种以上。

[0115]

本发明的聚酯的制造中使用的单羧酸为与b1及b2的单羧酸残基对应的单羧酸,使用的单羧酸可以单独使用1种,也可以组合使用2种以上。

[0116]

本发明的聚酯的制造中使用的二羧酸、二醇及单羧酸均可以使用其衍生物。

[0117]

作为该衍生物,例如可举出酯化物、酰氯化物、环状酯等。

[0118]

作为本发明的聚酯的制造方法的具体例,可举出以下的方法1及2。

[0119]

方法1:一并投入构成聚酯的各残基的二羧酸、二醇及任意的单羧酸,使它们反应的方法。

[0120]

方法2:使构成聚酯的各残基的二羧酸和二醇在羟基的当量比羧基的当量多的条件下反应从而得到主链的末端具有羟基的聚酯,然后任意地使得到的聚酯树脂与构成单羧酸残基的单羧酸反应的方法。

[0121]

本发明的聚酯的制造中,前述反应原料的反应根据需要在酯化催化剂的存在下、在例如170~250℃的温度范围内以10~25小时的范围进行酯化反应为宜。

[0122]

需要说明的是,酯化反应的温度、时间等条件没有特别限定,可以适宜设定。

[0123]

作为前述酯化催化剂,例如,可举出钛酸四异丙酯、钛酸四丁酯等钛系催化剂;乙酸锌等锌系催化剂;辛酸锡、二丁基氧化锡等锡系催化剂;对甲苯磺酸等有机磺酸系催化剂等。

[0124]

前述酯化催化剂的用量适宜设定即可,通常以相对于反应原料的总量100质量份为0.0001~0.1质量份的范围来使用。

[0125]

(二酯)

[0126]

本发明的拉伸薄膜还可以包含下述通式(ii)所示的二酯(以下,有时称为“本发明的二酯”)。

[0127]

b3—g2—b4ꢀꢀ

(ii)

[0128]

(前述式(ii)中,

[0129]

g2为亚烷基二醇残基、氧亚烷基二醇残基或芳基二醇残基,

[0130]

b3及b4各自独立地为单羧酸残基)

[0131]

前述通式(ii)的g2的二醇残基可举出与前述通式(i)的g1的二醇残基相同的例子。同样,前述通式(ii)的b3及b4的单羧酸残基可举出与前述通式(i)的b1及b2的单羧酸残基相同的例子。

[0132]

本发明的拉伸薄膜中包含的本发明的二酯只要为满足前述通式(2)的二酯化合物即可,例如可以为彼此结构不同的2种以上的二酯化合物。

[0133]

本发明的二酯的制造方法没有特别限定,可以通过公知的方法来制造,也可以使用市售品。

[0134]

本发明的拉伸薄膜包含本发明的二酯的情况下,该二酯的含量设为本发明的聚酯与本发明的二酯的质量比(聚酯/二酯)成为100/0~80/20为宜。

[0135]

(其他添加剂)

[0136]

本发明的拉伸薄膜可以在不损害本发明效果的范围含有其他添加剂。

[0137]

作为前述其他添加剂,例如,可举出本发明的聚酯及二酯以外的其他改性剂、热塑性树脂、紫外线吸收剂、消光剂、稳定剂、防劣化剂(例如,抗氧化剂、过氧化物分解剂、自由基抑制剂、金属减活剂、酸捕获剂等)、染料等。

[0138]

作为前述其他的改性剂,可举出本发明的聚酯及二酯以外的酯化合物、磷酸三苯酯(tpp)、磷酸三甲苯酯、磷酸甲苯基二苯酯等磷酸酯、苯二甲酸二甲酯、苯二甲酸二乙酯、苯二甲酸二丁酯、苯二甲酸二(2-乙基己基)酯等苯二甲酸酯、乙基邻苯二酰乙基乙醇酸酯、丁基邻苯二酰丁基乙醇酸酯、三羟甲基丙烷三苯甲酸酯、季戊四醇四乙酸酯、乙酰基柠檬酸三丁酯等。

[0139]

作为前述热塑性树脂,例如,可举出本发明的酯树脂以外的聚酯树脂、聚酯醚树脂、聚氨酯树脂、丙烯酸类树脂、环氧树脂、甲苯砜酰胺树脂等。

[0140]

作为前述紫外线吸收剂,例如,可举出氧二苯甲酮系化合物、苯并三唑系化合物、水杨酸酯系化合物、二苯甲酮化合物、氰基丙烯酸酯系化合物、镍配盐系化合物等。

[0141]

前述紫外线吸收剂优选以相对于前述纤维素酯树脂100质量份为0.01~2质量份的范围使用。

[0142]

作为前述消光剂,例如,可举出硅氧化物、钛氧化物、铝氧化物、碳酸钙、硅酸钙、硅酸铝、硅酸镁、磷酸钙、高岭土、滑石等。

[0143]

前述消光剂优选以相对于前述纤维素酯树脂100质量份为0.1~0.3质量份的范围使用。

[0144]

作为前述稳定剂,例如,可举出氢氧化钙、碳酸钙、脂肪酸金属盐等。

[0145]

前述稳定剂优选以相对于前述纤维素酯树脂100质量份为50~5000ppm的范围使用。

[0146]

前述染料只要在不损害本发明效果的范围内,则种类、配混量等没有特别限定。

[0147]

对于本发明的拉伸薄膜,例如为70质量%以上、80质量%以上、90质量%以上、95质量%以上、99质量%以上、或99.9质量%以上为纤维素酯树脂及本发明的聚酯为宜。

[0148]

本发明的光学薄膜可以本质上由纤维素酯树脂及本发明的聚酯形成。该情况下,可以包含不可避免的杂质。

[0149]

另外,本发明的光学薄膜可以仅由纤维素酯树脂及本发明的聚酯形成。

[0150]

(拉伸薄膜的制造方法)

[0151]

本发明的拉伸薄膜例如可以通过使用含有纤维素酯树脂及本发明的聚酯的组合物,通过挤出成形、流延成形等方法制造未拉伸薄膜并对该未拉伸薄膜进行拉伸来得到。

[0152]

作为未拉伸薄膜的制造方法,可举出作为流延成形的溶液流延法(溶剂浇铸(solvent cast)法)。以下,对溶液流延法进行详细叙述。

[0153]

通过溶液流延法得到的未拉伸薄膜实质上表现光学各向同性。前述表现光学各向同性的薄膜例如可以用于液晶显示器等的光学材料,其中对偏光板用保护薄膜有用。另外,通过前述方法得到的薄膜不易在其表面形成凹凸,表面平滑性优异。

[0154]

前述溶液流延法例如包括:使纤维素酯树脂及本发明的聚酯溶解于溶剂中,使得到的树脂溶液在金属支撑体上流延的第1工序;将流延的前述树脂溶液中包含的有机溶剂蒸馏去除使其干燥从而形成薄膜的第2工序;接着,将形成于金属支撑体上的薄膜从金属支撑体剥离并进行加热干燥的第3工序。

[0155]

作为将纤维素酯树脂和本发明的聚酯溶解时能够使用的有机溶剂,只要能够将它们溶解,则没有特别限定,例如作为良溶剂,优选使用氯仿、二氯甲烷等有机卤素化合物、二氧戊环类。

[0156]

可以与前述良溶剂一起、组合使用例如甲醇、乙醇、2-丙醇、正丁醇、环己烷、环己酮等不良溶剂。

[0157]

前述良溶剂与不良溶剂的混合比例优选为良溶剂/不良溶剂=75/25~95/5质量比的范围。

[0158]

前述树脂溶液中的纤维素酯树脂的浓度优选10~50质量%、更优选10~35质量%。

[0159]

作为前述第1工序中使用的金属支撑体,可例示出环带状或鼓状的金属制的物体等,例如,可以使用不锈钢制且其表面实施了镜面精加工的物体。

[0160]

使树脂溶液在前述金属支撑体上流延时,为了防止异物混入到得到的薄膜,优选使用由过滤器进行了过滤的树脂溶液。

[0161]

作为前述第2工序的干燥方法,没有特别限定,例如可举出下述方法:使30~50℃的温度范围的风吹向前述金属支撑体的上表面和/或下表面,由此使流延的前述树脂溶液中包含的有机溶剂的50~80质量%蒸发,在前述金属支撑体上形成薄膜。

[0162]

接着,前述第3工序为将在前述第2工序中形成的薄膜从金属支撑体上剥离、在比前述第2工序高的温度条件下进行加热干燥的工序。作为前述加热干燥方法,例如在100~160℃的温度条件下逐级地使温度上升的方法能够得到良好的尺寸稳定性,因此优选。通过在前述温度条件下进行加热干燥,能够将前述第2工序后的薄膜中残存的有机溶剂基本完全去除。

[0163]

需要说明的是,在前述第1工序~第3工序中,溶剂也可以回收并再利用。

[0164]

通过对得到的未拉伸薄膜进行拉伸,得到本发明的拉伸薄膜。拉伸方法没有特别限定,通过沿机械流动方向进行纵向单轴拉伸、或沿与机械流动方向垂直的方向进行横向

[0185]

柱温度:40℃

[0186]

展开溶剂:四氢呋喃

[0187]

流速:0.35ml/分钟

[0188]

测定试样:将试样7.5mg溶解于10ml的四氢呋喃,将使得到的溶液用微型过滤器过滤所得的物质作为测定试样。

[0189]

试样注入量:20μl

[0190]

标准试样:依据前述“hlc-8320gpc”的测定手册,使用分子量已知的下述的单分散聚苯乙烯。

[0191]

(单分散聚苯乙烯)

[0192]

东曹株式会社制“a-300”[0193]

东曹株式会社制“a-500”[0194]

东曹株式会社制“a-1000”[0195]

东曹株式会社制“a-2500”[0196]

东曹株式会社制“a-5000”[0197]

东曹株式会社制“f-1”[0198]

东曹株式会社制“f-2”[0199]

东曹株式会社制“f-4”[0200]

东曹株式会社制“f-10”[0201]

东曹株式会社制“f-20”[0202]

东曹株式会社制“f-40”[0203]

东曹株式会社制“f-80”[0204]

东曹株式会社制“f-128”[0205]

东曹株式会社制“f-288”[0206]

(合成实施例1:聚酯(1)的制造)

[0207]

在0.5升4口烧瓶中,投入作为二醇成分的1,2-丙二醇(以下简写为“pg”)171g、作为二羧酸成分的间苯二甲酸(以下简写为“ipa”)62g、己二酸(以下简写为“aa”)164g及作为催化剂的钛酸四异丙酯(以下简写为“tipt”)0.02g,利用氮气导入管、在氮气气流下、逐级地升温至220℃。在220℃下进行10小时缩合反应,确认酸值为1.0以下。在减压下、在150℃下将过量的二醇去除,由此得到本发明的聚酯(1)。

[0208]

得到的聚酯(1)在常温下为淡黄色液体,酸值为0.2,羟值为143,数均分子量为860。

[0209]

(合成实施例2:聚酯(2)的制造)

[0210]

使用作为二醇成分的pg 172g、作为二羧酸成分的ipa 125g、aa 110g及作为催化剂的tipt 0.02g,除此以外,与合成实施例1同样地操作,得到聚酯(2)。得到的聚酯(2)在常温下为淡黄色液体,酸值为0.3,羟值为149,数均分子量为840。

[0211]

(合成实施例3:聚酯(3)的制造)

[0212]

使用作为二醇成分的pg 174g、作为二羧酸成分的ipa 187g、aa 55g及作为催化剂的tipt 0.02g,除此以外,与合成实施例1同样地操作,得到聚酯(3)。得到的聚酯(3)在常温下为淡黄色固体,酸值为0.3,羟值为149,数均分子量为850。

[0213]

(合成实施例4:聚酯(4)的制造)

[0214]

在2升4口烧瓶中,投入作为二醇成分的pg 416g、作为二羧酸成分的ipa 224g、aa 66g、作为单羧酸成分的苯甲酸(以下简写为“bza”)732g及作为催化剂的tipt 0.08g,利用氮气导入管、在氮气气流下、逐级升温至230℃。在230℃下进行8小时缩合反应,确认酸值为1.0以下。在减压下、在195℃下将过量的二醇及低分子成分去除,由此得到聚酯(4)。得到的聚酯(4)在常温下为淡黄色液体,酸值为0.1,羟值为2.0,数均分子量为440。

[0215]

(合成实施例5:聚酯(5)的制造)

[0216]

使用作为二醇成分的pg 175g、作为二羧酸成分的ipa 249g及作为催化剂的tipt 0.03g,除此以外,与合成实施例1同样地操作,得到聚酯(5)。得到的聚酯(5)在常温下为淡黄色固体,酸值为0.5,羟值为142,数均分子量为850。

[0217]

(合成实施例6:二酯(a)的制造)

[0218]

使用作为二醇成分的pg 294g及二丙二醇50g、作为单羧酸成分的bza 900g及作为催化剂的tipt 0.62g,除此以外,与合成实施例1同样地操作,得到二酯(a)。得到的二酯(a)在常温下为淡黄色液体,酸值为0.2,羟值为5。

[0219]

(合成实施例7:聚酯(6)的制造)

[0220]

使用作为二醇成分的2-甲基-1,3-丙二醇197g、作为二羧酸成分的ipa 174g、aa 51g及作为催化剂的tipt 0.03g,除此以外,与合成实施例1同样地操作,得到聚酯(6)。得到的聚酯(6)在常温下为淡黄色固体,酸值为0.1,羟值为143,数均分子量为950。

[0221]

(合成实施例8:聚酯(7)的制造)

[0222]

使用作为二醇成分的pg 172g、作为二羧酸成分的ipa 187g、琥珀酸44g及作为催化剂的tipt 0.01g,除此以外,与合成实施例1同样地操作,得到聚酯(7)。得到的聚酯(7)在常温下为淡黄色固体,酸值为0.2,羟值为151,数均分子量为830。

[0223]

(合成实施例9:聚酯(8)的制造)

[0224]

使用作为二醇成分的pg 159g、作为二羧酸成分的ipa 168g、皮脂酸68g及作为催化剂的tipt 0.01g,除此以外,与合成实施例1同样地操作,得到聚酯(8)。得到的聚酯(8)在常温下为淡黄色固体,酸值为0.1,羟值为144,数均分子量为850。

[0225]

(合成比较例1:聚酯(1’)的制造)

[0226]

使用作为二醇成分的pg 174g、作为二羧酸成分的邻苯二甲酸酐(以下简写为“pa”)187g、aa 55g及作为催化剂的tipt 0.02g,除此以外,与合成实施例1同样地操作,得到聚酯(1’)。得到的聚酯(1’)在常温下为淡黄色液体,酸值为0.3,羟值为153,数均分子量为820。

[0227]

(合成比较例2:聚酯(2’)的制造)

[0228]

使用作为二醇成分的pg 174g、作为二羧酸成分的对苯二甲酸(以下简写为“tpa”)187g、aa 55g及作为催化剂的tipt 0.02g,除此以外,与合成实施例1同样地操作,得到聚酯(2’)。得到的聚酯(2’)在常温下为淡黄色固体,酸值为0.3,羟值为144,数均分子量为930。

[0229]

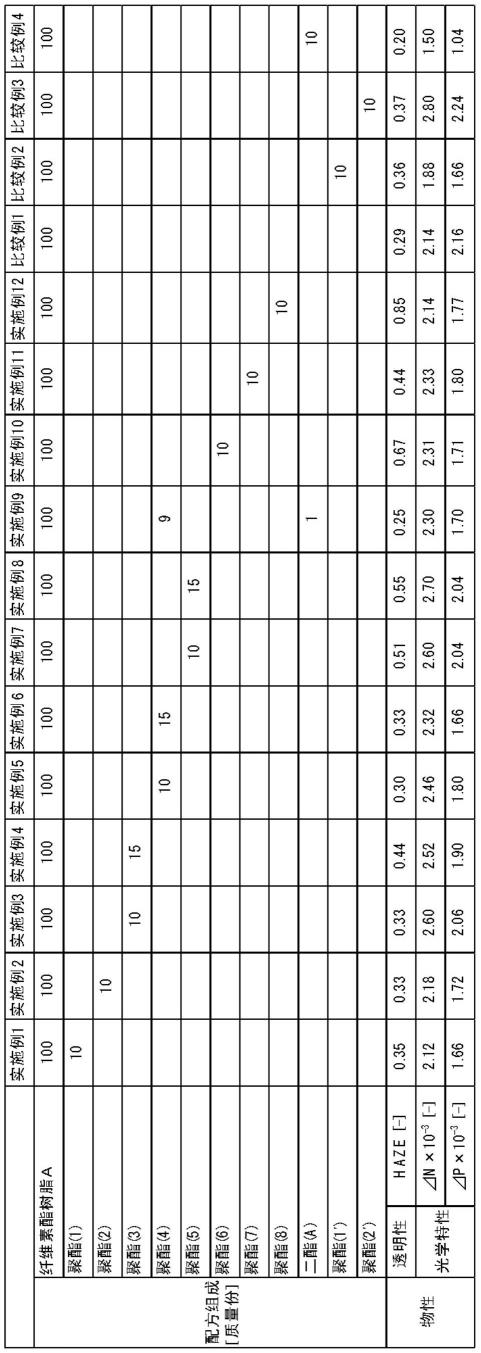

(实施例1-12及比较例1-4:光学材料用树脂组合物的制备和评价)

[0230]

加入表1所示的量的市售的纤维素酯树脂a(二乙酸纤维素、daicel corporation制“l-50”)及表1所示的量的聚酯、二氯甲烷810质量份及甲醇90质量份并溶解,得到涂液。

[0231]

将得到的涂液流延于玻璃板上,将溶剂蒸馏去除(干燥),由此得到膜厚约60μm的

薄膜。按照下述的方法对得到的未拉伸薄膜的透明性进行评价。将结果示于表1。

[0232]

(未拉伸薄膜的透明性)

[0233]

用冲裁机对得到的薄膜进行冲裁,制成40mm见方的试验片,对该试验片用haze计ndh-5000(日本电色工业株式会社制)进行haze值的测定。

[0234]

需要说明的是,haze值越小,表示透明性越优异。

[0235]

在下述的方法和条件下对未拉伸薄膜进行自由端单轴拉伸,得到拉伸薄膜。按下述的方法对得到的拉伸薄膜的光学特性进行评价。将结果示于表1。

[0236]

(热拉伸的方法和条件1;自由端单轴拉伸)

[0237]

用冲裁机对未拉伸薄膜进行冲裁,制成宽度20mm及长度25mm的试验片,使用热拉伸机(uniopt co.,ltd.制),在下述条件下进行自由端单轴拉伸,制造评价试验片。

[0238]

温度:190℃

[0239]

倍率:1.5倍

[0240]

速度:100%/分钟

[0241]

(拉伸薄膜的光学特性的测定方法)

[0242]

对制造的评价试验片,在23℃且相对湿度55%下静置1小时以上,使用双折射测定装置(kobra-wr,oji scientific instruments co.,ltd.制),测定波长589nm下的面内折射率(δn值)及面取向系数(δp值)。

[0243]

[表1]

[0244][0245]

表1中,作为二羧酸的ipa、pa、tpa及aa的括号内的数值表示在二羧酸的全部摩尔数中所占的比例。

[0246]

将针对表1的结果、横轴为面内折射率、纵轴为面取向系数而作的平衡图示于图1。根据图1可知,本发明的拉伸薄膜的面内折射率维持为一定水准,另外面取向系数减小了。

[0247]

(实施例13-18及比较例5-7:光学材料用树脂组合物的制备和评价)

[0248]

加入表2所示的量的市售的纤维素酯树脂b(乙酸丙酸纤维素、eastman chemical company制“cap-482-20”)、表2所示的量的聚酯及二氯甲烷670质量份并溶解,得到涂液。

[0249]

将得到的涂液流延于玻璃板上,将溶剂蒸馏去除(干燥),由此得到膜厚约60μm的薄膜。通过与实施例1相同的方法对得到的未拉伸薄膜的透明性进行评价。将结果示于表2。

[0250]

在下述的方法和条件下对未拉伸薄膜进行自由端单轴拉伸,得到拉伸薄膜。通过与实施例1相同的方法对得到的拉伸薄膜的光学特性进行评价。将结果示于表2。

[0251]

(热拉伸的方法和条件2;自由端单轴拉伸)

[0252]

用冲裁机对未拉伸薄膜进行冲裁,制成宽度20mm及长度25mm的试验片,使用热拉伸机(uniopt co.,ltd.制),在下述条件下进行自由端单轴拉伸,制造评价试验片。

[0253]

温度:140℃

[0254]

倍率:1.5倍

[0255]

速度:100%/分钟

[0256]

[表2]

[0257][0258]

根据表2的结果可知,即使改变纤维素酯树脂的种类,面内折射率也维持在一定水准,另外面取向系数减小了。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1