一种劣质汽油生产轻质芳烃的方法与流程

本发明涉及一种劣质汽油生产芳烃的方法,具体地说,本发明涉及一种将劣质含硫、烯烃催化裂化(fcc)汽油转化生产高价值轻质芳烃苯、甲苯和对二甲苯(简称btx)化工产品的方法。

背景技术:

1、fcc汽油中硫含量一般为200~1000µg/g,烯烃含量一般为20.0v%~45.0v%,芳烃含量一般为20.0v%~30.0v%。因此,炼厂普遍存在fcc汽油中硫和烯烃含量均较高,芳烃含量较低的问题,特别是轻质芳烃(btx)一般仅为10.0v%~12.0v%。这导致我国炼油企业一方面需要降低fcc汽油中硫含量和烯烃含量是满足日益严格清洁汽油标准的关键,另一方面研究如何将劣质(高硫、高烯烃含量)、低价值fcc汽油转化为高附加值轻质芳烃(btx)等化工原料是解决汽油质量升级和产能过剩的经济、有效的方案。

2、cn112745932 b公开了一种重芳烃生产轻质芳烃的方法。该方法采用中孔zsm-5与大孔β分子筛机械混合喷雾成球,然后直接负载pt、pd金属组分或预硫化nis等金属组分。该方法采用贵金属或预硫化nis组分,催化剂成本较高,制造工艺复杂。

3、cn100526430c公开了一种生产清洁汽油的方法。该方法以一种改性zsm-5分子筛为催化剂,采用流化床工艺将高硫、高烯烃含量劣质fcc汽油进行加氢脱硫、烯烃芳构化为低硫、低烯烃的清洁汽油。但是,该方法的不足在于为了满足车用清洁汽油对芳烃总含量不大于35.0v%的限制,芳构化率低,芳烃一般从22.0v%左右提高到31.5v%。

4、cn110184089a公开了一种低硫催化裂化汽油处理方法。该方法将将低硫催化裂化汽油切割为轻馏分、中馏分和重馏分;其中,低硫催化裂化汽油中硫含量不大于10mg/kg ;中馏分中芳潜含量不小于35.0%,c9芳烃含量不高于8.0%;轻馏分中苯含量不高于0.8%。该方法可以实现增产化工料,生产国vi汽油以及国vi乙醇汽油调和组分,但该方法对原料要求苛刻,依赖度过高,并不能多产轻质芳烃,原料中芳烃含量直接决定了可获得轻质芳烃等化工料的量,适用性范围较窄。

5、现有的劣质fcc汽油加氢脱硫芳构化降烯烃技术中,烯烃组分的芳构化反应主要是为了减少烯烃饱和所带来的辛烷值损失,基于清洁汽油标准中芳烃含量的限制,现有技术芳构化反应的深度低,反应产物中轻质芳烃的选择性并无深入研究,这也导致了无法直接利用现有技术在生产清洁汽油组分的同时,多产轻质芳烃(btx)等更高价值的化工产品。因此,亟待开发一种工艺流程简单,可以将劣质汽油脱硫和深度轻质芳构化多产高价值轻质芳烃的工艺方法。

技术实现思路

1、针对现有技术中的不足,本发明提供了一种劣质汽油生产轻质芳烃的生产方法。本发明通过多功能催化剂将劣质催化裂化(fcc)汽油最大量转化为高价值的轻质芳烃苯、甲苯和对二甲苯等化工产品,具有广阔的应用前景。

2、本发明的劣质汽油生产轻质芳烃的生产方法,包括如下内容:(1)分子反应转化:含有硫、烯烃分子的劣质汽油原料与氢气进入流化床转化反应器,在一定条件下在复合分子筛微球催化剂上进行加氢脱硫、芳构化、烷基转移、歧化反应得到转化产物;(2)转化产物分馏:转化产物进入分馏塔,塔顶分馏出小于c6-轻馏分作为清洁汽油调和组分;塔上部抽出c6~c8组分去抽提btx产物;塔底分馏出c8+重馏分作为清洁汽油调和组分;(3)btx组分抽提:c6~c8组分进入溶剂萃取塔进行抽提,得到btx混合组分,然后进入下游精馏单元分离得到苯、甲苯、对二甲苯产物。

3、本发明中,步骤(1)中所述的劣质汽油原料包括流化催化裂化(fcc)汽油、焦化汽油、裂解汽油等,其硫含量一般为100~500µg/g、芳烃含量一般为15.0v%~40.0v%、烯烃含量一般为15.0v%~50.0v%。特别是硫含量一般为150~300µg/g、芳烃含量一般为20.0v%~30.0v%、烯烃含量一般为18.0v%~28.0v%

4、步骤(1)所述的复合分子筛微球催化剂包括微球载体和活性金属组分;所述的微球载体包括β-zsm-5复合分子筛、氧化铝和氧化锌,以微球载体质量为基准,β-zsm-5复合分子筛为60.0%~85.0%,优选为70.0%~80.0%;氧化铝为10.0%~20.0%;氧化锌为5.0%~10.0%;所述的活性金属组分为还原态ni;以催化剂的重量为基准,活性金属组分以氧化物计的含量为2.0wt%~20.0wt%,优选为5.0wt%~18.0wt%;

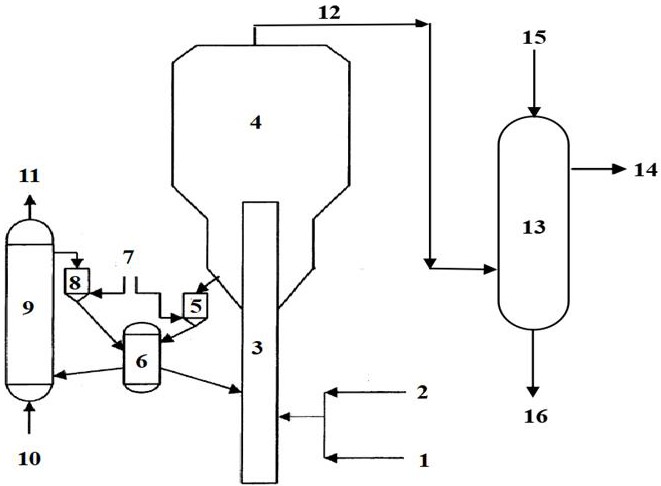

5、其中,β-zsm-5复合分子筛中,zsm-5质量比例为40.0%~90.0%,优选50.0%~80.0%;β-zsm-5复合分子筛中以zsm-5沸石粒子为核,β沸石为壳,壳层厚度150~500nm,优选200~300nm;其中,β-zsm-5复合分子筛为氢型分子筛;

6、所述的复合分子筛微球催化剂的直径为30~80µm颗粒,特别是直径为40~60µm的微球占总颗粒物的60wt%~95wt%,优选80wt%~95wt%。

7、本发明方法中,所述的复合分子筛微球催化剂的制备方法,包括以下内容:

8、(a)喷雾成球:将含有β-zsm-5复合分子筛、zno和al2o3混合,并研磨均匀,加入硝酸水溶液形成浆液,经喷雾干燥成型、焙烧后,得到微球载体;(b)将微球颗粒进行水热处理,制成微球载体;(c)将微球载体负载ni活性金属组分,得到复合分子筛微球催化剂,使用前进行还原处理。

9、其中,步骤(a)所述的硝酸水溶液的浓度为5.0~20.0g/100ml,所述的浆液的液固比为2:1~6:1;所述的喷雾成型过程一般在喷雾干燥设备中进行,如喷雾干燥塔,所述的喷雾干燥设备的热空气入口压力为3.0~7.0mpa,入口温度为300~400℃,出口温度为120~200℃,经过旋风分离器得到的微球,在400~600℃下焙烧3.0~10.0小时。

10、其中,步骤(b)所述的水热处理条件为:温度为400~600℃下,优选为500~550℃;汽剂体积比为3:1~10:1,优选为5:1~8:1;处理时间为2.0~8.0小时,优选为4.0~5.0小时。水热处理可以在固定床反应器中进行,一般将微球颗粒放入固定床反应器内,按照一定汽剂比通入水,进行水热处理。

11、其中,步骤(b)所述的微球载体采用吡啶吸附测定的总酸量(cl+cb)为1.0~1.6mmol/g,l酸与b酸(cl/cb)之比1.8~2.6。

12、其中,步骤(c)所述的负载ni活性金属组分过程一般采用浸渍的方式,如喷淋浸渍,将微球载体放入喷浸罐中,开动旋转泵,将活性组分浸渍液喷淋到催化剂载体;然后干燥、焙烧,得到催化剂;所述的干燥条件为:干燥时间4.0~8.0小时,干燥温度100~150℃;所述的焙烧条件为:焙烧时间3.0~6.0小时,焙烧温度450~500℃。

13、本发明方法中,步骤(1)所述fcc汽油原料和氢气从流化床反应器下部进入,与进入反应器中的微球催化剂接触,以流化床状态进行加氢脱硫、芳构化、歧化反应,从反应器顶部排出得到加氢产物;反应器下部排出的积碳失活的催化剂经闭锁料斗进入再生器,在含氧气氛中进行烧炭再生;再生后催化剂经闭锁料斗进入反应器,循环使用。

14、本发明的复合分子筛微球催化剂使用前进行还原处理,还原处理条件为:压力为1.0~6.0mpa、温度450~550℃、氢剂体积比50:1~500:1、时间2.0~5.0小时;优选条件如下:压力为2.0~4.0mpa、温度480~520℃、氢剂体积比100:1~200:1、时间3.0~4.0小时。

15、本发明方法中,步骤(1)所述的流化床反应器中的操作条件如下:反应压力为1.0~6.0mpa、反应温度350~550℃、体积空速1.0~7.0小时-1、氢油体积比50:1~500:1;优选的操作条件如下:反应压力为2.0~4.0mpa、反应温度400~500℃、体积空速2.0~6.0小时-1、氢油体积比200:1~300:1。

16、本发明方法中,步骤(1)从反应器排出的待再生催化剂经气提后输送到再生器进行再生,所得的再生催化剂返回流化床反应器循环使用。所述的再生条件如下:压力为0.5mpa~1.5mpa,气剂体积比200:1~500:1,在400~500℃焙烧0.2~1.0小时,再生气氛为含氧气氛,优选为空气。

17、本发明方法中,步骤(2)所述的转化产物进行分馏切割得到c6-轻馏分产物、芳烃产物和c8+重馏分产物,分馏过程采用工业上常用、成熟的工艺。转化产物从分馏塔中下部进入,塔顶分馏出c6-轻馏分产物,塔上部抽出c6~c8的苯、甲苯、对二甲苯(简称btx)芳烃产物,塔底分离出c8+重馏分产物。

18、本发明方法中,步骤(2)将转化产物进行萃取精馏,萃取剂采用环丁砜和n-甲酰吗啉的混合溶剂,其中环丁砜和n-甲酰吗啉在混合萃取剂中体积含量比为6:1~12:1。

19、与现有技术相比,本发明的方法具有以下优点:

20、本发明采用以β-zsm-5复合分子筛为载体,以zsm-5沸石粒子为核,β沸石为壳,al2o3、zno为粘结剂,得到更多介孔通道,使活性金属在载体上分散的更加均匀,一方面极大地提高了该微球形催化剂上的活性中心的分散度,另一方面显著提高了反应原料与活性中心的接触面积,加快了反应速率,提高反应物及产物在催化剂内外扩散速率,减少了停留时间。

21、本发明采用还原态ni/β-zsm-5+zno复合微球催化剂,一方面,金属ni的原子核电子排布为3d84s2,最外层4s远未达到八偶体稳定结构,电子亲和势较高,具有高夺电子活性,因此,具备较强的将硫醇、噻吩和烷基噻吩加氢脱硫转化为h2s活性;h2s快速吸附到zno载体上,达到汽油加氢深度脱硫的效果;同时匹配催化剂载体适宜的酸性质(总酸量和强酸量较低,催化剂cl/cb较高)以及复合分子筛微球孔-中孔贯通的独特孔道结构,大大提高了fcc汽油烯烃原料芳构化、烷基转移、歧化反应能力以及转化为btx的选择性。本发明催化剂与流化床相结合,可以避免因原料中二烯烃及反应生成的胶质类fcc汽油在催化剂上聚合结焦、反应器产生压降,影响催化剂使用寿命及装置长周期运行。

22、本发明通过后续的分馏切割和精馏萃取工艺实现了加氢产物中清洁汽油组分和高附加值轻质芳烃(btx)的高效分离,c6-轻馏分产物可以作为清洁汽油调和组分,也可以在汽油需求量显著下降时作为乙烯裂解原料;c8+重馏分可以作为清洁汽油调和组分。因此,工艺流程简单,方案灵活,具有显著的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!