一种铸钢用非烘气硬砂树脂的制备方法与流程

1.本发明属于铸造材料技术领域,具体涉及一种铸钢用非烘树脂气硬砂的制备方法。

背景技术:

2.自硬树脂法造型是指将原砂、液态树脂及液态固化剂、催化剂混合均匀后,填充到砂箱中,稍加紧实即于室温下在砂箱内硬化成型的一种造型方法,自硬法可大致分为尿烷系树脂砂自硬法和酚醛-酯自硬法等。常用的冷硬树脂砂有呋喃树脂自硬砂和碱性酚醛树脂自硬砂。上世纪由于合成树脂工业不发达,且由于混砂、紧实较简易,人们采用的是水玻璃砂自1947年问世以来,但浇注后遗散性差, 例如 cn1381320、cn104259379a等试图通过增加溃散剂的方式改善溃散性,但增加了成本,旧砂难再生,硬化的型、芯保存性差,尤其在寒冷潮湿的条件下,对某些铸件,型、芯硬化后的强度也不够理想。因此,应用范围受到一定限制,到现在已经被淘汰使用。六七十年代之后,人们普遍使用呋喃树脂等合成树脂自硬砂,但呋喃树脂砂高温强度高、退让性差,铸件表面易产生宏观热裂纹,高温下有害元素硫向铸件表面渗透,导致铸件表面增硫,铸件易产生毛细裂纹,呋喃树脂砂在造型、制芯时释放甲醛、糠醇等物质;在浇注、清砂时可放出一氧化碳、硫化物、氨、苯酚等多种物质,在浇注、清砂现场二氧化硫也经常超标,而且普遍的,树脂自硬砂的发气量比较大,并且浇注过程中处于放热状态,这将影响到铸件的质量和性能,特别是当它与覆膜砂芯同时使用时,必须处理好排气和冷却的工艺设计,树脂砂的硬化速度受环境温度影响大。当环境温度低于5℃,树酯反应非常慢,低于0℃时,基本上没有反应。为此冬季生产时,特别是北方的企业,应用难度大、条件多。而在长江以南地区,特别是黄梅季节天气湿度很大,相对湿度经常超过90%,如果树脂抗湿性不好,砂芯在搬运、浇注时会出现断芯等情况。造型、制芯的质量和生产效率得不到保证。自硬酚尿烷树脂砂于1968年开发,自硬酚尿烷树脂砂也称pepset法,该树脂砂在混砂、造型、浇注及落砂等工序中会散发有害气体,由于采用了含苯、甲苯等芳香族溶剂,在造型、制芯特别是在浇注后在工作场地必然会产生一些挥发性有机化合物,有害大气污染物以等。酯硬化碱性酚醛树脂砂用树脂为在强碱性催化条件下由苯酚和甲醛缩合而成的碱性甲阶酚醛树脂水溶液,固化剂为有机酯,旧砂的再生回用尚不理想,而so2法易使砂表面结垢,so2的腐蚀性很强,so2有毒,难闻,吹气系统必须密封,对残余的气体要收集处理,三乙胺则具有环境污染、设备投资大和铸造缺陷等多方面的问题,本领域技术人员亟待开发出一种铸钢用非烘树脂气硬砂的制备方法以满足现有的应用市场和性能需求。

技术实现要素:

3.有鉴于此,本发明提供一种铸钢用非烘树脂气硬砂的制备方法。

4.一种铸钢用非烘气硬砂树脂的制备方法,包括以下步骤: (1)制备改性乙烯基酯树脂乳液:按重量份数计先将83~89份的乙烯基酯树脂与7~9份混合乳化剂、10~15份丙酮和0.7~0.9份的氟硅酸镁、1~1.3份的氟硅酸铝置于反应釜中加热至乳化温度,并搅拌混合均

匀,然后用高速混合机机以恒定搅拌速率进行高速搅拌,在搅拌过程中,逐滴滴入水200~250份后转相乳化,继续逐滴加入清水后继续搅拌20~25min后过325目筛,冷却得固含量35~40%的到改性乙烯基酯树脂乳液;(2)醇硅浆体制备:将氧化锌、氟化铝、氯化钙加入锥形混合机中,混合20~30min,然后将得到的粉末混合物倒入高速混合机中,按照配方将高沸硅醇钠加入高速混合机中,充分搅拌10~20min,制得醇硅浆体;(3)将改性乙烯基酯树脂乳液与醇硅浆体充分混合搅拌均匀烘干调质到固含量为55~60%,即得。

5.进一步的,其中所述步骤(1)的混合乳化剂为质量比为1:1蔗糖硬脂酸酯与鲸蜡硬脂基葡糖苷的混合物,所述乳化温度为45~50℃,所述搅拌速率为6000~10000r/min,转相前加水速率为3~4份/min,转相后加水速率7~9份/min。

6.进一步的,所述步骤(2)高沸硅醇钠的固含量为31~35%、ph13~14、密度1.25~1.26。

7.进一步的,所述步骤(3)改性乙烯基酯树脂乳液与醇硅浆体的混合重量比例为0~3∶5~7。

8.进一步的,所述步骤(2)所述氧化锌、氯化钙、氟化铝、高沸硅醇钠的重量比例为5~7∶11~13∶13~16∶278~301。

9.利用上述铸钢用非烘气硬砂树脂制备铸钢用非烘气硬砂的应用方法,包括以下步骤:一、称量总加入量占砂重的1~1.5%的铸钢用非烘气硬砂树脂,投入间歇式混砂机先将砂子混匀后出砂制芯,弱酸性气体在室温吹入下制芯,即得,其中射砂压力0.3~0.4mpa、射砂时间1~2s、吹气压力0.15~0.25mpa、吹气时间5~7s、清洗压力0.45~0.5mpa。

10.进一步的,上述的铸造用酸法冷芯盒树脂的弱酸气体源为二氧化碳气体或过氧化氢气体的其中一种或混合物。

11.二氧化碳,化学性质稳定,无毒无害,不会爆炸,极易制备,且空气中本身就含有二氧化碳,硬化速度受环境温度影响小,过氧化氢价廉易得,而且分解后只生成水和氧,没有残留无毒无害,能够产生自由基,其用于氧化-还原体系引发不饱和单体发生交联聚合反应,以往过氧化氢气体仅用于医疗器械通过过氧化氢本身的强氧化性来杀灭微生物来消毒灭菌。

12.高沸硅醇钠聚合固化,而氟硅酸镁、氟硅酸铝的水溶液呈现酸性,当氟硅酸镁、氟硅酸铝碰到水溶性高沸硅醇钠溶液时,氟硅酸钠的水解产物氢氟酸不断与氧化钠结合,促使当氟硅酸镁、氟硅酸铝的水解反应不断进行。

13.进一步的,所述的铸造用酸法冷芯盒树脂的弱酸气体源为二氧化碳气体或过氧化氢气体的其中一种或混合物。

14.本发明的有益效果:本发明公开的铸钢用非烘气硬砂树脂,可以在弱酸气体源,二氧化碳气体或过氧化氢气体的其中一种或混合物下非烘气硬,在水和二氧化碳作用下,实现生成有机硅树脂和乙烯基酯树脂的共交联,另一方面少量水份以及空气中本身存在的二氧化碳作为固化催化剂,硅醇基反应脱水交联,过氧化氢价廉易得,而且分解后只生成水和氧,没有残留无毒无害,能够产生自由基,其用于氧化-还原体系引发乙烯基酯树脂不饱和单体发生交联聚合反应,从而提高气硬砂的强度,在造型、制芯过程中,砂型、芯无需烘烤气硬化、强度高,溃散性好,气硬砂的透气性好,对生产中小型较复杂铸件适应能力强,生产出的铸件尺寸精度高,表面质量好。

15.本发明相比现有技术具有如下优点:本发明公开的铸钢用非烘树脂气硬砂的制备方法,无需空气作为载气,树脂粘度低,芯砂流动性好,具有低的射砂压力,砂芯表面质量高,脱模性能好,制芯效率得到大幅度提高。此外砂芯初强度高、抗变形性能好,树脂加入量更少;温度、湿度的环境条件要求低,铸件废品率低,铸件尺寸更精确;此外,低气味,低发烟,改善车间环境,更环保。以高沸硅醇钠,是一种小分子水溶性聚合物,易被弱酸分解,没有使用三乙胺、二氧化硫、有机酯等有毒有害原料,易混合均匀,过氧化氢、二氧化碳等来源广泛、成本低廉,型砂的强度高、硬化速度可调,型砂的稳定性提高,成本低、操作方便、劳动条件好,符合绿色环保要求,加入量可降至1%,铸型浇注后的溃散性及旧砂的可再生性大为提高,铸件的落砂清理较容易。

具体实施方式

16.实施例1一种铸钢用非烘气硬砂树脂的制备方法包括以下步骤:第一步、制备改性乙烯基酯树脂乳液:采用转相乳化法,制备改性乙烯基酯树脂乳液:按重量份数计,先将89份的swancor901乙烯基酯树脂与9份混合乳化剂、15份丙酮和0.9份的氟硅酸镁、1.3份的氟硅酸铝置于反应釜中加热至乳化温度50℃,混合乳化剂为质量比为1:1蔗糖硬脂酸酯与鲸蜡硬脂基葡糖苷的混合物,并搅拌混合均匀,然后用高速混合机机以恒定搅拌速率10000r/min进行高速搅拌,在搅拌过程中,转相前加水速率为4份/min逐滴滴入水250份后转相乳化,继续转相后加水速率9份/min逐滴加入清水后继续搅拌25min后过325目筛,冷却得固含量40%的到改性乙烯基酯树脂乳液;第二步、醇硅浆体制备:将锦华间接氧化锌、山东昭和氟化铝、海化氯化钙加入锥形混合机中,混合30min,然后将得到的粉末混合物倒入高速混合机中,按照配方将高沸硅醇钠加入高速混合机中,充分搅拌20min,氧化锌、氯化钙、氟化铝、高沸硅醇钠的重量比例为7∶13∶16∶301,制得醇硅浆体;第三步、将改性乙烯基酯树脂乳液与醇硅浆体充分混合搅拌均匀,改性乙烯基酯树脂乳液与醇硅浆体的混合重量比例为3∶7,烘干调质到固含量为55~60%。高沸硅醇钠的固含量为35%、ph14、密度1.26。过氧化氢气体来自新华医疗器械的bds-hb-200 管道式过氧化氢气体发生器。采用上述铸钢用非烘气硬砂树脂制备铸钢用非烘气硬砂的应用方法,包括以下步骤:一、称量总加入量占砂重的1.0%的铸钢用非烘气硬砂树脂,投入间歇式混砂机先将砂子混匀后出砂制

芯,弱酸性气体在室温吹入下制芯,即得,其中也对试样的制作如射砂压力0.4mpa、射砂时间2s、吹气压力0.25mpa、吹气时间7s、清洗时间15s、清洗压力0.5mpa,弱酸气体源为流量1.5m3/h体积比1∶1二氧化碳气体和过氧化氢气体的混合物气体。

17.实施例2一种铸钢用非烘气硬砂树脂的制备方法包括以下步骤:第一步、制备改性乙烯基酯树脂乳液:采用转相乳化法(1)制备改性乙烯基酯树脂乳液:按重量份数计先将83份的norpol dion9100乙烯基酯树脂与7份混合乳化剂、10份丙酮和0.7份的氟硅酸镁、1份的氟硅酸铝置于反应釜中加热至乳化温度,并搅拌混合均匀,然后用高速混合机机以恒定搅拌速率进行高速搅拌,在搅拌过程中,逐滴滴入水200份后转相乳化,继续逐滴加入清水后继续搅拌20min后过325目筛,冷却得固含量35%的到改性乙烯基酯树脂乳液,混合乳化剂为质量比为1:1蔗糖硬脂酸酯与鲸蜡硬脂基葡糖苷的混合物,所述乳化温度为45℃,所述搅拌速率为6000r/min,转相前加水速率为3份/min,转相后加水速率7份/min;第二步、醇硅浆体制备:将氧化锌、氟化铝、氯化钙加入锥形混合机中,混合20min,然后将得到的粉末混合物倒入高速混合机中,按照配方将高沸硅醇钠加入高速混合机中,充分搅拌10min,制得醇硅浆体,所述安丘恒山间接法氧化锌、连云港碱厂氯化钙、山东昭和氟化铝、高沸硅醇钠的重量比例为5∶11∶13∶278;第三步、将改性乙烯基酯树脂乳液与醇硅浆体充分混合搅拌均匀,改性乙烯基酯树脂乳液与醇硅浆体的混合重量比例为3∶5,烘干调质到固含量为55%,即得。高沸硅醇钠的固含量为31、ph13、密度1.25。过氧化氢气体来自新华医疗器械的bds-hb-200 管道式过氧化氢气体发生器。 采用上述铸钢用非烘气硬砂树脂制备铸钢用非烘气硬砂的应用方法,包括以下步骤:一、称量总加入量占砂重的1.0%的铸钢用非烘气硬砂树脂,投入间歇式混砂机先将砂子混匀后出砂制芯,弱酸性气体在室温吹入下制芯,即得,其中也对试样的制作如射砂压力0.3mpa、射砂时间1s、吹气压力0.25mpa、吹气时间5s、清洗时间15s、清洗压力0.45mpa,弱酸气体源为流量1.5m3/h的过氧化氢气体。

18.实施例3一种铸钢用非烘气硬砂树脂的制备方法包括以下步骤:第一步、制备改性乙烯基酯树脂乳液:采用转相乳化法(1)制备改性乙烯基酯树脂乳液:按重量份数计先将86份的swancor901乙烯基酯树脂与8份混合乳化剂、12份丙酮和0.8份的氟硅酸镁、1.2份的氟硅酸铝置于反应釜中加热至乳化温度,并搅拌混合均匀,然后用高速混合机机以恒定搅拌速率进行高速搅拌,在搅拌过程中,逐滴滴入水125份后转相乳化,继续逐滴加入清水后继续搅拌23min后过325目筛,冷却得固含量37.5%的到改性乙烯基酯树脂乳液,混合乳化剂为质量比为1:1蔗糖硬脂酸酯与鲸蜡硬脂基葡糖苷的混合物,所述乳化温度为47℃,所述搅拌速率为8000r/min,转相前加水速率为3份/min,转相后加水速率9份/min;第二步、醇硅浆体制备:将锦华间接法氧化锌、中色东方韶星氟化铝、山东海化氯化钙加入锥形混合机中,混合25min,然后将得到的粉末混合物倒入高速混合机中,按照配方将高沸硅醇钠加入高速混合机中,充分搅拌15min,制得醇硅浆体,所述氧化锌、氯化钙、氟化铝、高沸硅醇钠的重量比例为6∶12∶15∶99;第三步、将改性乙烯基酯树脂乳液与醇硅浆体充分混合搅拌均匀,改性乙烯基酯树脂乳液与醇硅浆体的混合重量比例为0∶5,烘干调质到固含量为60%,即得。高沸硅醇钠的固含量为35%、ph13、密度1.25。 采用上述铸钢用非烘气硬砂树脂制备铸钢用非烘气硬砂的应用方法,包括以下步骤:一、称量总加入量占砂重的

1.5%的铸钢用非烘气硬砂树脂,投入间歇式混砂机先将砂子混匀后出砂制芯,弱酸性气体在室温吹入下制芯,即得,其中也对试样的制作如射砂压力0.3mpa、射砂时间1s、吹气压力0.25mpa、吹气时间7s、清洗时间15s、清洗压力0.5mpa,弱酸气体源为弱酸气体源为流量1.5m3/h体积比1∶1的二氧化碳气体。

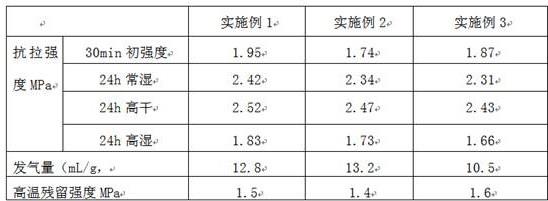

19.对实施例1~3的气硬树脂进行芯砂性能检测,检测结果见表1表1实施例1~3的气硬树脂进行芯砂性能检测结果注:参考jb/t 11738-2013铸造用三乙胺冷芯盒法树脂密度的测定按gb/t4472的规定执行。发气量的测定方法电子分析天平;记录式发气量测定仪。测定程序先将记录式发气量测定仪升温至850℃,并保持恒温,再称取型砂试样断口处磨下来的砂子1g,均匀放入瓷舟内,使用前瓷舟需经1000℃灼烧30min后置于干燥器中冷却到室温。将盛有试样的瓷舟送入发气量测定仪石英管的红热部分,迅速用塞子将管口封闭,同时,发气量测定仪的记录部分开始工作,记下被测试样的发气量。经过1min可以从记录纸上直接读出试样的发气量;常温抗拉强度的测定方法仪器和设备swy液压强度试验机;shy树脂砂混砂机,按gb/t2684-2009铸造用砂及混合料试验方法执行,电子天平,精度0.01g,大林标准砂:应符合gb/t25138-2010检定铸造粘结剂用标准砂的规定,混合料的配制在托盘上称标准砂2000g,分别称取气硬树脂20g,放入shy树脂砂混砂机里,搅拌90s后出砂。将“自硬树脂用“8”字形标准试块模具安装在射芯机模具安装板上,打开接入冷芯盒射芯机,按照实施例1~3记载的工艺,将混好的混合料装入砂斗制作标准试样。将空料筒装上,空射芯三次,使芯盒残砂清除干净,固化结束后,取下“8”字形砂芯,起模时,先将紧固螺丝松开,用皮锤轻轻敲击芯盒,使试块盒芯盒分开,取出试块,放在待测平台上;常温抗拉强度的测定swy液压强度试验机;测定抗拉强度将待测8字样按四分组放置,每组10只,测30min初强度、24h常湿、24h高干、24h高湿四组试样放在强度试验机夹具中,在swy液压强度试验机上测定,试样放在强度试验机夹具中,并使夹具中四个滚柱的平面贴在试样腰部,匀速转动手轮逐渐加载,直至试样断裂,压力表读数记为抗拉强度值。结果计算测定10块试样强度值,然后去掉最大和最小值,取其它八只平均值,即为该样的强度值。其中24h常湿:温度20℃℃,相对湿度60%的试验条件;24h高干:温度202℃相对湿度≤40%的试验条件;24h高湿:温度20℃,相对湿度≥95%的试验条件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1