一种用微通道硝化制备西地那非中间体的方法与流程

1.本发明属于医药中间体领域,具体公开了一种用微通道硝化制备西地那非中间体的方法。

背景技术:

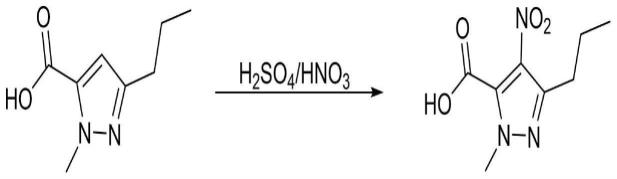

2.西地那非(sildenafil)是一种研发治疗心血管疾病药物时意外发明出的治疗男性勃起功能障碍药物,一般以其商业名称viagra广为人知。为磷酸二酯酶(pde)v选择性抑制剂,能增强在性刺激下no释放引起的阴茎勃起生理反应。主要用于阴茎勃起功能障碍。1-甲基-4-硝基-3-丙基-1h-吡唑-5-羧酸(cas:139756-00-6)为西地那非化学合成中的重要中间体。其合成方法通常为为将1-甲基-3-丙基-1h-吡唑-5-羧酸与混酸混合后通过硝化反应制备获得。硝化反应是向芳香烃引入硝基进一步制备氨基化合物的重要途径。硝化反应反应剧烈、反应快、控制不好会引起爆炸。硝化反应要求保持适当的反应温度,以避免生成多硝基物和氧化副产物,为保持一定的硝化反应温度,通常需要硝化反应器具有良好的传热装置。传统使用釜式反应器进行上述反应,具有以下的缺点:

3.1、硝化反应是放热反应,釜式反应器热传递效果差,温度越高,硝化反应的速度越快,放出的热量越多,易造成温度失控而爆炸,

4.2、混酸具有强烈的氧化性和腐蚀性,与有机物特别是不饱和有机物接触即能引起燃烧。硝化反应的腐蚀性很强,会导致设备的强烈腐蚀。

5.3、混酸在制备时,若温度过高或落入少量水,会促使硝酸的大量分解,引起突沸冲料或爆炸。

6.为了克服上述缺点,急需寻求其他合适的反应器,寻找并优化反应的最佳参数。

技术实现要素:

7.针对上述情况,本发明公开了一种用微通道硝化制备西地那非中间体的方法。

8.本发明的技术方案如下:

9.一种用微通道硝化制备西地那非中间体的方法,包括以下步骤:

10.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸和浓硫酸混合搅拌溶解为体系1;

11.2)将发烟硝酸和浓硫酸混合形成混酸浓液为体系2;

12.3)将体系1和体系2的溶液分别泵入微通道反应器中接触后进行反应,控制反应器温度为80-110℃,停留时间45-60s,生成产物1;

13.4)产物1经过冰水稀释沉淀,然后经过有机相萃取获得产物2,即为1-甲基-4-硝基-3-丙基-1h-吡唑-5-羧酸;

14.反应如下式所示:

15.16.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤1)中,1-甲基-3-丙基-1h-吡唑-5-羧酸与浓硫酸的质量比为1:3。

17.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤2)中,所述发烟硝酸为质量分数98%的发烟硝酸。

18.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤2)中,发烟硝酸与浓硫酸的摩尔比为1:1。

19.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤3)中,在微通道反应器中,所述1-甲基-3-丙基-1h-吡唑-5-羧酸与所述发烟硝酸的摩尔比为1:1.1。

20.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤3)中,体系1的泵入速度为体系2泵入速度的比值为2.5:1。

21.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤3)中,控制反应器温度为100℃,停留时间60s。

22.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤4)中,所述产物2的色谱纯度大于97%。

23.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,所述步骤4)中,所述有机相萃取中,使用的有机物优选为乙酸乙酯。

24.进一步的,上述一种用微通道硝化制备西地那非中间体的方法,整个反应的硝化转换率大于99.5%。

25.进一步的,一种西地那非中间体1-甲基-4-硝基-3-丙基-1h-吡唑-5-羧酸,其特征在于,由上述的方法制备获得。

26.本发明具有如下有益效果:

27.1、经过本发明所述方法的优化,微通道反应器通道内持液量低,反应停留时间短,爆炸性混合物产生大幅度降低。

28.2、经过本发明所述方法的优化,与传统釜式反应相比,微通道可以提高反应温度,高温有利于硝化反应进行,并且可以减少浓硫酸的用量,按照本发明中最优的反应时间和温度设置,可以降低废酸产出约1/3。

29.3、经过本发明所述方法的优化,在微通道反应器内反应,可以极大缩短反应时间,提升反应效率,提高产物1-甲基-4-硝基-3-丙基-1h-吡唑-5-羧酸的收率和纯度。

30.4、传统人工投料和硝酸长时间滴加操作而言,微通道连续反应简化反应工艺,降低操作人员使用数量

31.5、节约占地,进料系统、反应系统、控制系统集成一体,占地仅几平方米。

32.6、微通道连续流反应器制备过程稳定,杂质种类减少,含量稳定,对于制药企业优势很大。

附图说明

33.附图1为本发明所述反应的反应式;

34.附图2为本发明所述方法的流程图;

35.附图3为本发明所使用的微通道反应器的示意图;

36.附图4为本发明的整体反应装备组合。

具体实施方式

37.一种用微通道硝化制备西地那非中间体的方法:

38.反应式如附图1所示,制备流程如附图2所示,所述微通道反应器可以参考附图3所示,整体反应装备组合如附图4所示,重要参数包括使用316l材料,设计温度-15-200℃。压力0-5.0mpa通量0-2l/min;也可以使用符合条件的商用在售的各种微通道反应器。

39.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

40.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

41.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为80-110℃,停留时间45-60s,

42.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。

43.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

44.本发明实施例中使用的试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

45.实施例1

46.一种用微通道硝化制备西地那非中间体的方法:

47.反应式如附图1所示,制备流程如附图2所示。

48.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

49.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

50.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为100℃,停留时间为60s;

51.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。经过液相色谱检测,硝化转换率为99.8%,1-甲基-4-硝基-3-丙基-1h-吡唑-5-羧酸纯度为98.3%。

52.实施例2

53.一种用微通道硝化制备西地那非中间体的方法:

54.反应式如附图1所示,制备流程如附图2所示。

55.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

56.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

57.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.7l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,控制反应器温度为100℃,停留时间为60s;

58.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一

步反应。经过液相色谱检测,硝化转换率为97%,1-甲基-4-硝基-3-丙基-1h-吡唑-5-羧酸纯度为95%。

59.实施例3

60.一种用微通道硝化制备西地那非中间体的方法:

61.反应式如附图1所示,制备流程如附图2所示。

62.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

63.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

64.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.9l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,控制反应器温度为100℃,停留时间为60s;

65.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。经过液相色谱检测,硝化转换率为84%,1-甲基-4-硝基-3-丙基-1h-吡唑-5-羧酸纯度为93.4%。

66.由实施例1-3的数据可知,体系1流速1.7l/min未反应原料残留大于3%.体系1流速大于1.9/lmin未反应原料残留大于15%;体系1的流速1.5l/min,反应较为完全。

67.对比例1

68.一种用微通道硝化制备西地那非中间体的方法:

69.反应式如附图1所示,制备流程如附图2所示。

70.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

71.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

72.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为90℃,停留时间为60s;

73.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。原料残留大于1.8%。

74.对比例2

75.一种用微通道硝化制备西地那非中间体的方法:

76.反应式如附图1所示,制备流程如附图2所示。

77.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

78.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

79.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为80℃,停留时间为60s;

80.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。原料残留大于16%。

81.对比例3

82.一种用微通道硝化制备西地那非中间体的方法:

83.反应式如附图1所示,制备流程如附图2所示。

84.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

85.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

86.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为110℃,停留时间为60s;

87.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。原料残留小于0.1%。

88.对比例4

89.一种用微通道硝化制备西地那非中间体的方法:

90.反应式如附图1所示,制备流程如附图2所示。

91.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

92.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

93.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为110℃,停留时间为60s;

94.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。原料残留小于0.1%。

95.对比例5

96.一种用微通道硝化制备西地那非中间体的方法:

97.反应式如附图1所示,制备流程如附图2所示。

98.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

99.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

100.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为100℃,停留时间为60s;

101.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。原料残留小于0.5%。

102.对比例5

103.一种用微通道硝化制备西地那非中间体的方法:

104.反应式如附图1所示,制备流程如附图2所示。

105.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

106.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

107.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为100℃,停留时间为

50s;

108.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。原料残留大于1.3%。

109.对比例6

110.一种用微通道硝化制备西地那非中间体的方法:

111.反应式如附图1所示,制备流程如附图2所示。

112.1)将1-甲基-3-丙基-1h-吡唑-5-羧酸150kg和450kg浓硫酸混合搅拌溶解;

113.2)将63kg 98%发烟硝酸和120kg浓硫酸混合形成混酸浓液。

114.3)将这两个体系经过预热后通过计量泵泵入,1-甲基-3-丙基-1h-吡唑-5-羧酸的浓硫酸浓液以1.5l/min、混酸溶液以600ml/min的流速泵入微通道反应器中,此时1-甲基-3-丙基-1h-吡唑-5-羧酸与硝酸的摩尔比为1:1.1,控制反应器温度为100℃,停留时间为45s;

115.4)产物经过冰水稀释沉淀,然后有机相萃取产物,水洗涤有机相的残留酸,待下一步反应。原料残留大于6.5%。

116.由以上实施例1和对比例1-6可知,反应温度100℃以上,停留时间60s以上,反应较为完全,从成本和能耗考虑,选择反应温度100℃,停留60s是较为合理的选择。

117.综合上述实施例测试,我们还发现本发明具有如下具体优点:

118.1)以每批投料150公斤原料1-甲基-3-丙基-1h-吡唑-5-羧酸,消耗浓硫酸570kg浓硫酸,而釜式反应器需要855kg浓硫酸,减少285kg浓硫酸用量,减少废酸处理成本。

119.2)操作人员发面,釜式硝化反应需要三班倒,每班5人。而微通道硝化反应只要每班1人监控仪器即可,投料和产物收集仅需2人集中时间段处理即可长时间连续反应,大大降低生产人工成本。

120.3)生产安全可控,即使发生极端事件如发生反应爆炸或中途停电,事件也可控,不会对设备边人员和周边设施产生影响。

121.以上所述实施例仅表达了本发明的有限几种优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1