一种高介电常数聚酰亚胺/三维石墨烯复合薄膜的制备方法

1.本发明涉及一种复合薄膜的制备方法。

背景技术:

2.石墨烯是一种单原子厚度的二维碳纳米材料,具有优异的光、电、热和力学性能,它可以明显改善聚合物基复合材料的机械性能、热性能以及介电性能。石墨烯/聚合物复合材料作为一类新型的柔韧、高强、轻质的高性能介电材料,在薄膜电容器、超大规模集成电路以及电极材料等诸多领域显示出良好的应用前景。但是,石墨烯表面缺乏活性基团,很难直接在聚合物界面间形成较强的相互作用,难以实现石墨烯在聚合物复合材料中的增强效果,同时,石墨烯片层间存在强烈的π-π相互作用,使得片层间有很强的聚集趋势,导致石墨烯增强的聚合物的电学和机械性能差。

技术实现要素:

3.本发明的目的是要解决现有石墨烯片层间存在强烈的π-π相互作用,使得片层间有很强的聚集趋势,难以实现石墨烯在聚合物复合材料中的增强效果,导致石墨烯基聚合物的电学和机械性能差的问题,而提供一种高介电常数聚酰亚胺/三维石墨烯复合薄膜的制备方法。

4.一种高介电常数聚酰亚胺/三维石墨烯复合薄膜的制备方法,具体是按以下步骤完成的:

5.一、制备三维石墨烯:

6.①

、对泡沫镍进行清洗,再干燥,得到清洗后的泡沫镍;

7.②

、将清洗后的泡沫镍放入石英舟内,再将石英舟放入cvd管式炉炉体的加热区域,向cvd管式炉中通入氮气,在氮气保护下将cvd管式炉升温至900℃~950℃,在900℃~950℃下保温,再向cvd管式炉中通入氮气并带入无水乙醇,在900℃~950℃和带入无水乙醇的条件下保温,停止带入无水乙醇并停止加热,再通入氮气,在氮气保护下cvd管式炉自然冷却至40℃以下,得到生长三维石墨烯的泡沫镍;

8.二、复合:

9.①

、将生长三维石墨烯的泡沫镍浸泡在fecl3溶液中,去除泡沫镍,得到三维石墨烯;

10.②

、将4,4-二氨基二苯醚加入到n,n-二甲基乙酰胺中,再分批加入均苯四甲酸酐,得到paa溶液;

11.③

、将三维石墨烯放置到玻璃片上,然后覆盖paa溶液,再梯度加热进行亚胺化处理,再将玻璃板浸泡在热水中,薄膜从玻璃片上剥离,取出薄膜,干燥,得到高介电常数聚酰亚胺/三维石墨烯复合薄膜。

12.本发明的原理:

13.本发明利用化学气相沉积的方法制备出三维石墨烯,再通过原位聚合的方法制备

出高介电常数聚酰亚胺/三维石墨烯复合薄膜,在复合薄膜的制备过程中,三维石墨烯同聚酰亚胺基体可紧密连接,与聚酰亚胺基体共同作用形成许多“微电容器”,更有利于发挥石墨烯的电学性能优势提高薄膜的介电性能。

14.本发明的优点:

15.一、三维石墨烯具有更大的比表面积,而且其纤维相互连接,能够在聚合物基体里形成良好的网络,而具有优良的电学和机械性能;其掺杂在该复合薄膜中,三维石墨烯和氧化石墨烯粉末作为掺杂剂在基体界面中形成化学键,其力学性能、介电性能等均有所提高,当三维石墨烯作为掺杂剂复合薄膜表现出优异的综合性能;

16.二、本发明制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜在1hz的频率下复合薄膜的介电常数可达8.03,拉伸强度可达116.6mpa。

17.本发明可获得一种高介电常数聚酰亚胺/三维石墨烯复合薄膜。

附图说明

18.图1为sem图,图中a为对比实施例1制备的聚酰亚胺薄膜,b为实施例1步骤一中制备的三维石墨烯,c为氧化石墨烯;

19.图2为拉曼图,图中1为氧化石墨烯,2为实施例1步骤一中制备的三维石墨烯;

20.图3为红外光谱图,图中1为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,2为实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜;

21.图4为薄膜的sem图,图中a和b为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,c和d为实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜;

22.图5为常温下薄膜的介电常数与介电损耗随外加电场频率的变化关系图,图中a为薄膜的介电常数随外加电场频率的变化关系图,b为介电损耗随外加电场频率的变化关系图,a和b中1为对比实施例1制备的聚酰亚胺薄膜,2为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,3为对比实施例3制备的聚酰亚胺/氧化石墨烯复合薄膜;

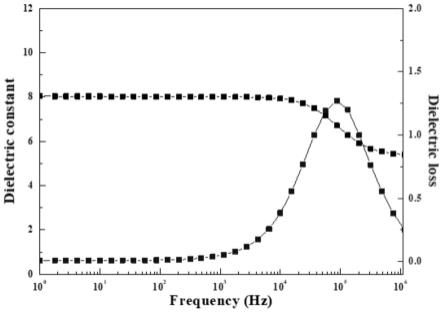

23.图6为常温下实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜的介电常数与介电损耗随外加电场频率的变化关系图;

24.图7为复合材料的拉伸强度图,图中pi为对比实施例1制备的聚酰亚胺薄膜,pi/go-1为对比实施例3制备的聚酰亚胺/氧化石墨烯复合薄膜,pi/go-2为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,pi/3d graphene为实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜。

具体实施方式

25.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

26.具体实施方式一:本实施方式一种高介电常数聚酰亚胺/三维石墨烯复合薄膜的制备方法,具体是按以下步骤完成的:

27.一、制备三维石墨烯:

28.①

、对泡沫镍进行清洗,再干燥,得到清洗后的泡沫镍;

29.②

、将清洗后的泡沫镍放入石英舟内,再将石英舟放入cvd管式炉炉体的加热区域,向cvd管式炉中通入氮气,在氮气保护下将cvd管式炉升温至900℃~950℃,在900℃~950℃下保温,再向cvd管式炉中通入氮气并带入无水乙醇,在900℃~950℃和带入无水乙醇的条件下保温,停止带入无水乙醇并停止加热,再通入氮气,在氮气保护下cvd管式炉自然冷却至40℃以下,得到生长三维石墨烯的泡沫镍;

30.二、复合:

31.①

、将生长三维石墨烯的泡沫镍浸泡在fecl3溶液中,去除泡沫镍,得到三维石墨烯;

32.②

、将4,4-二氨基二苯醚加入到n,n-二甲基乙酰胺中,再分批加入均苯四甲酸酐,得到paa溶液;

33.③

、将三维石墨烯放置到玻璃片上,然后覆盖paa溶液,再梯度加热进行亚胺化处理,再将玻璃板浸泡在热水中,薄膜从玻璃片上剥离,取出薄膜,干燥,得到高介电常数聚酰亚胺/三维石墨烯复合薄膜。

34.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一

①

中依次将泡沫镍浸入到去离子水、无水乙醇和丙酮中分别超声清洗,每次超声清洗的时间为5min~10min,再在温度为60℃~80℃下干燥5min~8min,得到清洗后的泡沫镍。其它步骤与具体实施方式一相同。

35.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤一

②

中所述的升温的速率为10℃/min;步骤一

②

中所述的将清洗后的泡沫镍放入石英舟内,再将石英舟放入cvd管式炉炉体的加热区域,向cvd管式炉中通入氮气,在氮气保护下将cvd管式炉升温至900℃~950℃,在900℃~950℃下保温1h~2h,向cvd管式炉中通入氮气带入无水乙醇,在900℃~950℃和带入无水乙醇的条件下保温20min~50min,停止通入无水乙醇并停止加热,再通入氮气,在氮气保护下cvd管式炉自然冷却至40℃以下,得到生长三维石墨烯的泡沫镍。其它步骤与具体实施方式一或二相同。

36.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤二

①

中所述的fecl3溶液的浓度为0.5mol/l~1mol/l。其它步骤与具体实施方式一至三相同。

37.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤二

①

中将生长三维石墨烯的泡沫镍浸泡在fecl3溶液中的时间为36h~48h。其它步骤与具体实施方式一至四相同。

38.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤二

②

中所述的4,4-二氨基二苯醚与n,n-二甲基乙酰胺的质量比为(2~4):(20~30);步骤二

②

中所述的均苯四甲酸酐与n,n-二甲基乙酰胺的质量比为(2~4):(20~30)。其它步骤与具体实施方式一至五相同。

39.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤二

③

中所述的三维石墨烯与paa溶液的质量比为(20mg~50mg):(10g~20g)。其它步骤与具体实施方式一至六相同。

40.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤二

③

中所述的梯度加热进行亚胺化处理的工艺是:首先升温至80℃,在80℃下加热3h~5h,升温至120℃,在120℃下加热1h~2h,升温至200℃,在200℃下加热1h~2h,升温至300℃,在300℃

下加热1h~2h;所述升温速率为5℃/min。其它步骤与具体实施方式一至七相同。

41.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤二

③

中将玻璃板浸泡在温度为60℃~80℃的热水中5min~10min,薄膜从玻璃片上剥离,取出薄膜,再在25℃~35℃下干燥,得到高介电常数聚酰亚胺/三维石墨烯复合薄膜。其它步骤与具体实施方式一至八相同。

42.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤二

③

中所述的高介电常数聚酰亚胺/三维石墨烯复合薄膜的厚度为70μm~90μm。其它步骤与具体实施方式一至九相同。

43.采用以下实施例验证本发明的有益效果:

44.实施例1:一种高介电常数聚酰亚胺/三维石墨烯复合薄膜的制备方法,具体是按以下步骤完成的:

45.一、制备三维石墨烯:

46.①

、依次将泡沫镍浸入到去离子水、无水乙醇和丙酮中分别超声清洗,每次超声清洗的时间为5min,再在温度为70℃下干燥8min,得到清洗后的泡沫镍;

47.步骤一

①

中所述的泡沫镍的尺寸为5mm

×

40mm;

48.②

、将清洗后的泡沫镍放入石英舟内,再将石英舟放入cvd管式炉炉体的加热区域,向cvd管式炉中通入氮气,在氮气保护下将cvd管式炉升温至950℃,在950℃下保温1.5h,向cvd管式炉中通入氮气带入无水乙醇,在950℃和带入无水乙醇的条件下保温30min,停止带入无水乙醇并停止加热,再通入氮气,在氮气保护下cvd管式炉自然冷却至40℃以下,在泡沫镍上得到三维石墨烯;

49.步骤一

②

中所述的升温的速率为10℃/min;

50.二、复合:

51.①

、将生长三维石墨烯的泡沫镍浸泡在浓度为0.5mol/l的fecl3溶液中40h,去除泡沫镍,得到三维石墨烯;

52.②

、将3g 4,4-二氨基二苯醚加入到26g n,n-二甲基乙酰胺中,再分4次加入3.28g均苯四甲酸酐,得到paa溶液;

53.③

、将三维石墨烯放置到玻璃片上,然后覆盖paa溶液,再梯度加热进行亚胺化处理,再将玻璃板浸泡在温度为60℃的热水中8min,薄膜从玻璃片上剥离,取出薄膜,在35℃下干燥2h,得到高介电常数聚酰亚胺/三维石墨烯复合薄膜(pi/3d graphene);

54.步骤二

③

中所述的三维石墨烯与paa溶液的质量比为77.8mg:20g;

55.步骤二

③

中所述的梯度加热进行亚胺化处理的工艺是:首先升温至80℃,在80℃下加热5h,升温至120℃,在120℃下加热2h,升温至200℃,在200℃下加热2h,升温至300℃,在300℃下加热2h;所述升温速率为10℃/min;

56.步骤二

③

中所述的高介电常数聚酰亚胺/三维石墨烯复合薄膜的厚度为80μm。

57.对比实施例1:聚酰亚胺薄膜是按以下步骤制备的:

58.一、将3g 4,4-二氨基二苯醚加入到26g n,n-二甲基乙酰胺中,再分4次加入3.28g均苯四甲酸酐,得到paa溶液;

59.二、将paa溶液涂布到玻璃片上,然后梯度加热进行亚胺化处理,再将玻璃板浸泡在温度为60℃的热水中8min,薄膜从玻璃片上剥离,取出薄膜,在35℃下干燥2h,得到聚酰

亚胺薄膜(pi);

60.步骤二中所述的梯度加热进行亚胺化处理的工艺是:首先升温至80℃,在80℃下加热5h,升温至120℃,在120℃下加热2h,升温至200℃,在200℃下加热2h,升温至300℃,在300℃下加热2h;所述升温速率为10℃/min;

61.步骤二中所述的聚酰亚胺薄膜的厚度为80μm。

62.对比实施例2:聚酰亚胺/氧化石墨烯复合薄膜是按以下步骤制备的:

63.一、制备氧化石墨烯分散液;

64.将氧化石墨在dmac中超声分散30min,得到质量分数为0.48%的氧化石墨烯分散液(在制备的paa溶液中占固体成分质量分数约为2%);

65.步骤一中所述的氧化石墨的直径为0.3~2.0μm,购买自常州第六元素材料科技股份有限公司;

66.二、在氮气气氛保护下,将26g质量分数为0.48%的氧化石墨烯分散液加入到烧瓶中,然后加入3g 4,4-二氨基二苯醚,再分4次加入3.28g均苯四甲酸酐,持续搅拌2h,得到go/paa溶液;

67.三、将go/paa溶液涂布到玻璃片上,然后梯度加热进行亚胺化处理,再将玻璃板浸泡在温度为60℃的热水中8min,薄膜从玻璃片上剥离,取出薄膜,在35℃下干燥2h,得到聚酰亚胺/氧化石墨烯复合薄膜(pi/go-2)。

68.对比实施例3:聚酰亚胺/氧化石墨烯复合薄膜是按以下步骤制备的:

69.一、制备氧化石墨烯分散液;

70.将氧化石墨在dmac中超声分散30min,得到质量分数为0.24%的氧化石墨烯分散液(氧化石墨烯在制备出的paa溶液中占固体成分质量分数约为1%);

71.步骤一中所述的氧化石墨的直径为0.3~2.0μm,购买自常州第六元素材料科技股份有限公司;

72.二、在氮气气氛保护下,将26g质量分数为0.24%的氧化石墨烯(在paa溶液中占固体成分质量分约为1%)分散液加入到烧瓶中,然后加入3g 4,4-二氨基二苯醚,再分4次加入3.28g均苯四甲酸酐,持续搅拌2h,得到go/paa溶液;

73.三、将go/paa溶液涂布到玻璃片上,然后梯度加热进行亚胺化处理,再将玻璃板浸泡在温度为60℃的热水中8min,薄膜从玻璃片上剥离,取出薄膜,在35℃下干燥2h,得到聚酰亚胺/氧化石墨烯复合薄膜(pi/go-1)。

74.图1为sem图,图中a为对比实施例1制备的聚酰亚胺薄膜,b为实施例1步骤一中制备的三维石墨烯,c为氧化石墨烯;

75.图1c中氧化石墨的直径为0.3~2.0μm,购买自常州第六元素材料科技股份有限公司;由图1a可知:聚酰亚胺薄膜表面以及侧面都较平整和光滑,断面的洁净度较高无其他纳米材料掺杂。由图1c可知,可看到氧化石墨烯表面以及侧面都较平整,呈现出典型的层状形貌。由图1b可知,可看到三维石墨烯表面以及侧面都较平整,呈现出典型的层状形貌,三维石墨烯的结构骨架表面光滑,且缺陷较少质量较高,同时具有相互连接的三维骨架的存在。

76.图2为拉曼图,图中1为氧化石墨烯,2为实施例1步骤一中制备的三维石墨烯;

77.从图2中可以观察到在1360cm-1

和1610cm-1

处有明显的d峰和g峰产生。1360cm-1

的d峰对应于石墨烯的内部缺陷情况,1610cm-1

的g峰代表着石墨烯结构的完整度。2d峰展宽并

分裂为2个峰,峰型宽而钝,表明氧化石墨烯及其三维石墨烯都不是单层结构,层数大于5。

78.图3为红外光谱图,图中1为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,2为实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜;

79.从图3可知:在两种薄膜中的光谱可以看出出现pi的位于1 734cm附近的c=o对称伸缩振动吸收峰、1789cm-1

附近的c=o不对称称伸缩振动吸收峰、i 369cm附近的c-n轴向伸缩振动吸收收峰、以及726cm附近的c=o弯曲振动吸收峰。红外光谱分析结果表明,对比实施例2成功制备了聚酰亚胺/氧化石墨烯复合薄膜,实施例1成功制备了高介电常数聚酰亚胺/三维石墨烯复合薄膜。

80.图4为薄膜的sem图,图中a和b为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,c和d为实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜;

81.由图4a中可以看出三维石墨烯片层的分布较均匀,没有出现明显的相分离现象,由于三维石墨烯同pi基体可紧密连接,与聚酰亚胺基体共同作用形成许多“微电容器”,更有利于发挥石墨烯的电学性能优势提高薄膜的介电性能。由图4c可知,氧化石墨烯与聚酰亚胺基体结合形成片层状结构,氧化石墨烯与聚酰亚胺基体结合形成的这种层片状结构,出现明显的分层现象,其结合并没有十分紧密,无法发挥石墨烯片层的电性能优势。

82.图5为常温下薄膜的介电常数与介电损耗随外加电场频率的变化关系图,图中a为薄膜的介电常数随外加电场频率的变化关系图,b为介电损耗随外加电场频率的变化关系图,a和b中1为对比实施例1制备的聚酰亚胺薄膜,2为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,3为对比实施例3制备的聚酰亚胺/氧化石墨烯复合薄膜;

83.图5的测试频率为1-106hz。从图5a可见,当氧化石墨烯的质量复合薄膜的介电常数随氧化石墨烯含量增加而增大。当氧化石墨烯增加到1%时,在1hz的频率下复合薄膜的介电常数为5.8,比纯聚酰亚胺薄膜的介电常数(3.36)提高1.7倍;当氧化石墨烯进一步增加到2%时,在1hz的频率下复合薄膜的介电常数为10.6,比纯聚酰亚胺的介电常数(3.36)提高3.1倍。从图5b可知复合薄膜的介电损耗随氧化石墨烯含量的增长而增大。聚酰亚胺/氧化石墨烯复合薄膜复合膜的介电性能变化可用导体/聚合物逾渗阂值模型解释。渗流阈值理论认为,把导电粒子添加到绝缘材料中,导电粒子含量很少时聚合物基体材料的电学性质主导复合材料的电性能;随导电粒子含量增加,填料在基体中逐渐形成无规则分布的团簇,当填料增加到一定浓度时,团簇粒子越来越多,在一定范围内粒子之间相互连接,复合材料开始从绝缘体向导体转变。而在大规模的相互搭接体系即将形成又尚未形成时,复合材料发生高介电转变。表现为介电常数增加,甚至增加幅度达到几个数量级。这种导电/绝缘体系介电常数的特性可用以下幂指数方程来描:式中:f

filler

和f0而分别为聚合物基体中填料的体积分数与逾渗阈值浓度,f0与复合材料的微结构精密相关;ε0是高聚物基体的介电常数;q是标度常数,与复合体系中的材料性质、微结构、相与相之间的连接性等有关。氧化石墨烯的含量较小(1%)时,薄膜的介电常数和介电损耗的变化不明显,此时氧化石墨烯表面少量的官能团与聚酰亚胺以弱的作用力结合形成片层结构,但片层与片层之间间隔较远,没有形成有效的电容器网络,氧化石墨烯对基体的介电性能影响很小,并且在10~10 6

hz范围内基本保持稳定。随氧化石墨烯的含量进一步增大到2%低频下薄膜介电常数和介电损耗开始增大这是由于聚酰亚胺/三维石墨烯复合薄膜片层结构越来越多,界面极化增大,损耗也随之增大,但还未形成大规模的电容器网络,因此对介电常数的影响仍然较小。

84.图6为常温下实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜的介电常数与介电损耗随外加电场频率的变化关系图;

85.图6的测试频率为1-106hz;由图6可知由于graphene片层间形成导电网络,导致其介电常数同纯聚酰亚胺(3.36)比显著增加。同时当外加电场频率增加时,受界面极化时间限制,电容器网络的响应跟不上电场变化,从而导致随频率升高,介电常数和介电损耗均下降,而且由于本身三维石墨烯在聚合物基体中形成较稳定的网络结构,使其介电常数随着频率的变化较pi/go复合薄膜相比更小,具有更稳定的结构。

86.图7为复合材料的拉伸强度图,图中pi为对比实施例1制备的聚酰亚胺薄膜,pi/go-1为对比实施例3制备的聚酰亚胺/氧化石墨烯复合薄膜,pi/go-2为对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜,pi/3d graphene为实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜;

87.由图7可知,所有复合材料的拉伸强度均超过纯的聚酰亚胺薄膜,氧化石墨烯和三维石墨烯的添加明显提高了复合材料的机械性能,且随氧化石墨烯添加量的增加,复合材料的强度和模量增加,但实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜具有更优良的机械性能。当氧化石墨烯含量为1%时,对比实施例3制备的聚酰亚胺/氧化石墨烯复合薄膜的拉伸强度为106.3mpa,比纯聚酰亚胺薄膜分别增加了一倍多;但当氧化石墨烯的含量为2%时,对比实施例2制备的聚酰亚胺/氧化石墨烯复合薄膜的拉伸强度为100.3mpa,比对比实施例3制备的聚酰亚胺/氧化石墨烯复合薄膜有所下降。这是由于石墨烯具有碳-碳双键连接形成的单原子层蜂窝状的晶格结构,这种独特的稳定结构使石墨烯异常坚硬,但当石墨烯的含量增加在聚合物基体中易形成团聚,致使其自身机械性能有所下降。在基体聚合物中三维石墨烯由于其独特的三维网络结构,使其在聚合物基体中具有很好的分散性,这也成为实施例1制备的高介电常数聚酰亚胺/三维石墨烯复合薄膜机械性能提高的重要因素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1