可回收环氧风电涡轮叶片材料及其制备方法和回收方法与流程

1.本发明涉及风电材料技术领域,特别是一种可回收环氧风电涡轮叶片材料及其制备方法和回收方法。

背景技术:

2.风电作为一种可再生能源近来受到越来越多的重视和开发,在整套风力发电涡轮机系统里面,风电叶片是其中最重要的组件,然而应用最广泛的风电叶片为环氧树脂玻璃纤维复合材料,环氧树脂的永久交联结构导致了风电叶片无法回收利用。传统的处置手段包括露天堆放、填埋和焚烧。由于风电叶片中含有60wt%的无机材料(玻璃纤维),焚烧效率较低,而且焚烧过程中,会产生大量废气,严重污染环境。风电叶片的填埋处理也无法从根本上解决风电叶片的回收难题,长埋地下还会造成地下水染污等一系列环境问题。为了保护环境、实现风电叶片可持续利用的最佳方式仍然是回收利用。

3.风电叶片的回收利用也包括下面几种方法:1、热回收法,2、机械回收法,3、化学回收法。热回收法主要是在高温、惰性气体氛围条件下,环氧树脂玻璃纤维复合材料通过热降解,除去玻璃纤维上面的热解碳,达到回收玻璃纤维的目的。然而,热解碳和玻璃纤维的结合异常牢固,分离相当困难,此外,热降解需要在很高的温度条件下进行,对设备要求较高,热解成本较高等缺点,这些都限制了热解法的推广与应用。机械回收法是通过机械处理(切割、破碎、粉碎等手段)把风电叶片变为细小颗粒,能够用于水泥制备等行业,然而机械回收法难以处理大量的淘汰风电叶片,同时设备能耗较大,成本较高,此外,复合材料粉碎过程中,容易产生粉尘污染。化学回收法主要是通过有机溶剂浸泡等手段把玻璃纤维和环氧树脂进行分离,然而环氧树脂具有永久交联的网络结构,在有机溶剂中不能溶解,只能溶胀,分离环氧树脂和玻璃纤维需要进一步的操作,使得玻璃纤维的回收困难且复杂。

技术实现要素:

4.本发明提供一种可回收环氧风电涡轮叶片材料,可以克服现有的叶片报废处理时其永久交联的网络结构通过化学方法只能溶胀不能溶解因而造成分离环氧树脂和玻璃纤维困难的问题。

5.本发明的可回收环氧风电涡轮叶片材料,所述叶片材料包括环氧树脂、固化剂和玻璃纤维,所述固化剂为含有二硫键的芳香族固化剂。

6.作为优选,所述固化剂为4,4-二硫代二苯胺。

7.作为优选,胺基与环氧基的摩尔比为1:1。

8.作为优选,所述环氧树脂为双酚a型环氧树脂。

9.作为优选,所述环氧树脂为双酚a二缩水甘油醚。

10.本发明还提供一种可回收环氧风电涡轮叶片材料的制备方法,用于制备如上所述的可回收环氧风电涡轮叶片材料,包括:

11.(1)在常温条件下,把固化剂溶解到乙醇溶剂中;

12.(2)在步骤(1)得到的溶液中加入环氧树脂拌均匀;

13.(3)将步骤(2)得到的溶液放在在真空烘箱中,进行脱气处理挥发掉乙醇;

14.(4)采用真空灌注方式将脱气处理后的溶液加入铺有玻璃纤维的模具中进行固化得到得到可回收环氧风电涡轮叶片材料。

15.作为优选,在步骤(1)中,固化剂与乙醇溶液的重量比值为0.5-0.9;和/或步骤(3)中,真空烘箱的温度为40-60℃,烘干时间为0.5-1.5小时;和/或步骤(4)中的固化在60-100℃条件下进行,固化时间为3-8小时。

16.本发明还提供一种可回收环氧风电涡轮叶片材料的回收方法,用于分解上述叶片材料,包括:把叶片材料浸入2-巯基乙醇溶液中设定时间直至2-巯基乙醇溶液溶解固化剂、环氧树脂和玻璃纤维构成的聚合物网络,将环氧树脂与玻璃纤维分离开。

17.作为优选,设定时间为1-5小时。

18.作为优选,2-巯基乙醇溶液的温度为70-110℃。,

19.本发明的可回收环氧风电涡轮叶片材料及其制备方法和回收方法与现有技术相比具有以下有益效果:

20.本发明的可回收环氧风电涡轮叶片材料中的固化剂含有二硫键,二硫键为动态共价键,将本发明的可回收环氧风电涡轮叶片材料放入2-巯基乙醇溶液中,2-巯基乙醇溶液的作用下二硫键断裂,含有二硫键的聚合物网络分解,从而使玻璃纤维与环氧树脂彻底分离回收玻璃纤维,使得玻璃纤维的回收更简单,且回收的玻璃纤维不会受到损害,可基本保持原来的力学性能。

具体实施方式

21.本发明提供一种可回收环氧风电涡轮叶片材料,所述叶片材料包括环氧树脂、固化剂和玻璃纤维。所述固化剂为含有二硫键的芳香族固化剂,在本实施例中,所述固化剂为4,4-二硫代二苯胺,固化剂的胺基与环氧树脂的环氧基的摩尔比为1:1。

22.本发明的可回收环氧风电涡轮叶片材料中的固化剂含有二硫键,二硫键为动态共价键,将本发明的可回收环氧风电涡轮叶片材料放入2-巯基乙醇溶液中,2-巯基乙醇溶液的作用下二硫键断裂,含有二硫键的聚合物网络分解,分解成小分子溶解到2-巯基乙醇溶液中,从而使玻璃纤维与环氧树脂彻底分离回收玻璃纤维,使得玻璃纤维的回收更简单,同时不会对玻璃纤维造成损害。

23.在本实施例中,所述环氧树脂为双酚a型环氧树脂。所述环氧树脂为双酚a二缩水甘油醚。双酚a二缩水甘油醚(dgeba)的结构式如下所示:

[0024][0025]

本发明还提供一种可回收环氧风电涡轮叶片材料的制备方法,用于上述可回收环氧风电涡轮叶片材料,包括:

[0026]

(1)在常温条件下,把固化剂溶解到乙醇溶剂中;固化剂与乙醇溶液的重量比值为0.5-0.9。

[0027]

(2)向步骤(1)得到的溶液中加入环氧树脂拌均匀;

[0028]

(3)将步骤(2)得到的溶液放在在真空烘箱中,进行脱气处理挥发掉乙醇;其中真空烘箱的温度为40-60℃,烘干时间为0.5-1.5小时。

[0029]

(4)采用真空灌注方式将脱气处理后的溶液加入铺有玻璃纤维的模具中进行固化得到可回收环氧风电涡轮叶片材料,即环氧树脂与玻璃纤维复合材料。固化在60-100℃条件下进行,固化时间为3-8小时。

[0030]

以下为本发明的可回收环氧风电涡轮叶片材料的制备方法的两个实施例:

[0031]

实施例1

[0032]

把固化剂621g 4,4-二硫代二苯胺溶解到500ml乙醇中溶解得到溶液1,向溶液1加入870g双酚a二缩水甘油醚(dgeba,分子量:348),搅拌均匀后,将得到的溶液置于50℃的真空烘箱中,进行脱气处理1小时,挥发掉乙醇。采用真空灌注方式注入铺有多层玻璃纤维(即玻璃纤维织物)的模具中,在80℃条件下,固化4小时,得到可回收环氧风电涡轮叶片材料。

[0033]

实施例2

[0034]

把固化剂621g4,4-二硫代二苯胺溶解到500ml乙醇中溶解得到溶液1,向溶液1再加入870g双酚a二缩水甘油醚(dgeba,分子量:348),搅拌均匀后,将得到的溶液置于50℃的真空烘箱中,进行脱气处理1小时,挥发掉乙醇。采用真空灌注方式注入铺有多层玻璃纤维(即玻璃纤维织物)的模具中,在100℃条件下,固化2小时,得到可回收环氧风电涡轮叶片材料。

[0035]

对比例:把固化剂聚醚胺500g(分子量:200)加入870g双酚a二缩水甘油醚(dgeba,分子量:348),搅拌均匀后,将得到的溶液置于50℃的真空烘箱中,进行脱气处理1小时,采用真空灌注方式注入铺有多层玻璃纤维(即玻璃纤维织物)的模具中,在100℃条件下,固化2小时,得到环氧风电涡轮叶片材料。

[0036]

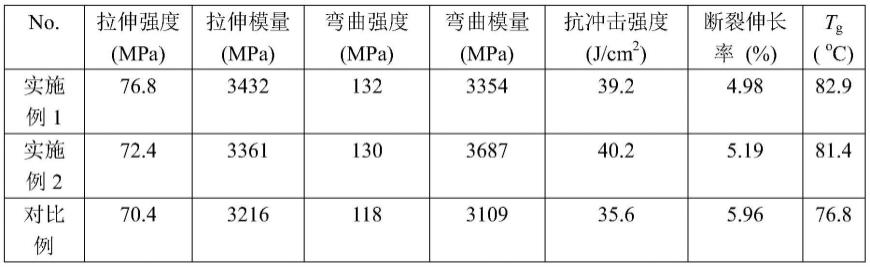

表1:可回收环氧风电涡轮叶片材料的力学性能数据

[0037][0038]

通过表1可知,通过本技术的可回收环氧风电涡轮叶片材料的制备方法得到的叶片材料的力学性能得到了提高,即叶片材料不仅可得到彻底的分解而可重新利用玻璃纤维织物,还获得了更好的力学性能。

[0039]

本发明还提供一种可回收环氧风电涡轮叶片材料的回收方法,用于分解上述的叶片材料,包括:把叶片材料浸入2-巯基乙醇溶液中设定时间直至2-巯基乙醇溶液溶解固化剂、环氧树脂和玻璃纤维构成的聚合物网络,将环氧树脂与玻璃纤维分离开。2-巯基乙醇溶液的温度优选为70-110℃,设定时间优选为1-5小时。以下为本发明的可回收环氧风电涡轮叶片材料的回收方法的两个实施例及采用现有回收方法的对比例:

[0040]

实施例1

[0041]

在室温下,把制备的可回收环氧风电涡轮叶片材料浸入2-巯基乙醇中5小时,由固化剂、环氧树脂和玻璃纤维构成的聚合物网络溶解,分离出玻璃纤维织物。在实施例1中,可回收环氧风电涡轮叶片为上述环氧风电涡轮叶片材料的制备方法的实施例1制备而得到。

[0042]

实施例2

[0043]

在100℃下,把制备的可回收环氧风电涡轮叶片材料浸入2-巯基乙醇中1小时,由固化剂、环氧树脂和玻璃纤维构成的聚合物网络溶解,分离出玻璃纤维织物。在实施例2中,可回收环氧风电涡轮叶片材料为上述环氧风电涡轮叶片材料的制备方法的实施例2制备而得到。

[0044]

对比例1

[0045]

在室温下,把本技术的可回收环氧风电涡轮叶片材料的制备方法的实施例1制备的可回收环氧风电涡轮叶片材料浸入乙二醇中1小时,复合材料由固化剂、环氧树脂和玻璃纤维构成的聚合物网络仍然只能溶胀而不能溶解到乙二醇中。

[0046]

对比例2,在室温下,将上述叶片材料的制备方法的对比例制备的叶片材料浸入2-巯基乙醇中1小时,复合材料由固化剂、环氧树脂和玻璃纤维构成的聚合物网络仍然只能溶胀而不能溶解到2-巯基乙醇中。

[0047]

表2:回收方法效果对比

[0048]

no.成分溶剂效果实施例1含有二硫键2-巯基乙醇溶解实施例2含有二硫键2-巯基乙醇溶解对比例1含有二硫键乙二醇溶胀对比例2不含二硫键2-巯基乙醇溶胀

[0049]

通过表2可知,本技术的可回收环氧风电涡轮叶片材料的回收方法与现有的回收方法相比,可彻底分解叶片材料,从而可重新利用玻璃纤维织物。

[0050]

表3:初始玻璃纤维和回收的玻璃纤维的力学性能数据

[0051]

no.杨氏模量(gpa)拉伸强度(gpa)断裂伸长率(%)初始玻璃纤维854.53.7实施例1回收玻璃纤维844.53.6实施例2回收玻璃纤维844.43.4

[0052]

通过表3可知,回收的玻璃纤维的力学性能与初始玻璃纤维的力学性能没有发生大的变化,即没有对玻璃纤维的力学性能造成损害。通过本发明的环氧风电涡轮叶片材料的回收方法,通过2-巯基乙醇溶液将环氧树脂与玻璃纤维织物分离开,克服了现有的环氧树脂的永久交联的网络结构在有机溶剂中不能溶解,只能溶胀,导致分离环氧树脂和玻璃纤维异常困难的问题,本发明的环氧风电涡轮叶片材料的回收方法可更容易地回收玻璃纤维,且回收的玻璃纤维可基本保持原来的力学性能。

[0053]

以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员在本发明的实质和保护范围内,对本发明做出的各种修改或等同替换也落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1