一种用于提高生物降解膜阻隔性的复合改性剂及其制备方法与流程

1.本发明涉及生物降解薄膜技术领域,具体涉及一种用于提高生物降解膜阻隔性的复合改性剂及其制备方法。

背景技术:

2.生物降解材料是近几年国家大力提倡的烯烃基聚合物薄膜的替代产品,其优异的降解性能对于解决由于塑料袋产生的白色污染具有划时代的意义。是我国政府为未来实现碳达峰、碳中和而采取的重要举措。但是目前无论是pbat材料,还是其它种类生物降解材料做成的用于包装的薄膜,均存在一个共同的缺点:阻隔性较差,尤其是对水分子的阻隔性,即透湿率偏大,不利于用于对湿度比较敏感的包装领域。形成这种缺点的原因在于:生物降解材料由于其自身带有较多的极性基团,与极性较强的水分子之间的相容性很好,所以水分子比较容易穿过薄膜,导致生物降解材料的透湿率偏大。

3.现有生物降解材料中应用比较广泛的是pbat和pla,后期比较有发展潜力的生物降解材料还包括:pbs、pha等,这些材料中均含有强极性的-oh、-cooh、-coo-等官能团,这些官能团对水分子的亲和性很好,所以水分子很容易穿过薄膜,进入到包装内部空间,从而对内部的湿度产生影响。

4.申请号为cn202011248988.5的专利公布了一种全生物降解高阻隔pla/pbat复合包装膜,利用改性纳米二氧化硅在挤出造粒过程中可以与改性石墨烯发生聚合,形成紧密交织的网络结构的特性,提高了pla/pbat复合材料阻隔氧气和水蒸气的性能,但是该专利和本发明的作用原理不同,首先,该专利与本发明的配方不同,该专利配方中还含有改性石墨烯,并且其采用的改性纳米二氧化硅的改性工艺过于复杂,不利于用户规模化生产或者生产工序复杂,成本过高;其次,该专利提供的是复合包装膜的生产工艺,而本发明提供的是改性剂的配方及工艺,两者存在实质性区别;再次,该专利采用的改性纳米二氧化硅是二氧化硅与乙烯基三甲氧基硅烷反应后形成的化合物,从化学角度来说已经不能称为“纳米二氧化硅”,类似的pbat是在pet分子链中增加了己二酸共聚而成,但是我们并不能将pbat称之为“改性pet”。

技术实现要素:

5.有鉴于此,本发明提供了一种用于提高生物降解膜阻隔性的复合改性剂及其制备方法,本发明通过选用适当种类的改性剂,在不改变生物降解材料分子本身官能团的前提下,通过改变材料的微观结构,实现提高生物降解材料阻隔性,降低生物降解薄膜透湿率的目的。

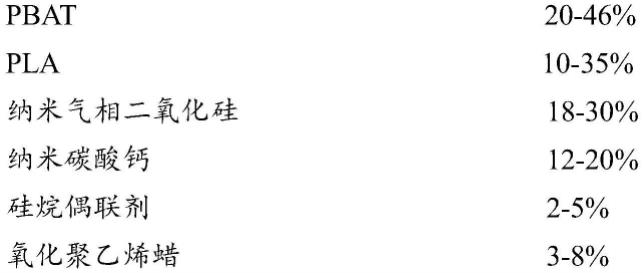

6.本发明的第一个目的在于提供一种用于提高生物降解膜阻隔性的复合改性剂,以质量百分数计,包括以下组分:

[0007][0008]

优选地,所述pbat(中文名:聚己二酸/对苯二甲酸丁二醇酯)的数均分子量为10-12万,分子量分布指数为2.8-3.4。

[0009]

优选地,所述pla(聚乳酸)的数均分子量为43-47万,分子量分布指数为3.3-3.7。

[0010]

优选地,所述纳米气相二氧化硅的粒径为20-60nm。

[0011]

优选地,所述纳米碳酸钙的粒径为10-100nm。

[0012]

优选地,所述硅烷偶联剂选自硅烷偶联剂kh550、硅烷偶联剂kh560、硅烷偶联剂kh570、硅烷偶联剂lm-n308中的至少一种。

[0013]

优选地,所述氧化聚乙烯蜡选自低密度氧化聚乙烯蜡或高密度氧化聚乙烯蜡的至少一种。

[0014]

各物质的作用如下:

[0015]

(1)纳米气相二氧化硅有两方面的作用,一是纳米气相二氧化硅表面严重的配位不足,庞大的比表面积以及表面欠氧等特点,决定了它具有极强的活性,很容易与生物降解材料分子中的极性基团起键合作用,提高分子间的结合力,在水分子进入到生物降解材料结构内部时,起到阻隔作用;二是纳米气相二氧化硅的高流动性和小尺寸效应,填充在高聚物分子链间,使材料更加致密,从而提高材料的密封性和防渗透性。

[0016]

(2)纳米碳酸钙分子也具有与纳米气相二氧化硅相似的作用机制,纳米碳酸钙颗粒表面也有大量的极性结构,也可以与基材形成很多键合结构,可补充纳米气相二氧化硅留下的孔隙。

[0017]

(3)两种纳米填充剂颗粒均具有提高生物降解材料强度的作用。

[0018]

(4)pbat和pla两种生物降解组分的加入,目的是使两种纳米粒子可以与生物降解组分间充分键合,降低后期加工难度。同时可以通过调整两种生物降解组分的比例,调节材料与不同载体的相容性。

[0019]

(5)硅烷偶联剂的作用,一是改善纳米气相二氧化硅和纳米碳酸钙与pbat和pla两种极性基材的相容性,二是防止纳米材料粒子团聚。

[0020]

(6)氧化聚乙烯蜡分子链带有一定量的羰基和羟基等极性基团,与纳米二氧化硅、纳米碳酸钙以及极性树脂pbat、pla具有较好的相容性,同时还兼具偶联性,显著改善了无机粉体在树脂中的分散性能。

[0021]

本发明的第二个目的在于提供一种用于提高生物降解膜阻隔性的复合改性剂的制备方法,包括以下步骤:

[0022]

(1)将纳米气相二氧化硅、纳米碳酸钙粉体、硅烷偶联剂和氧化聚乙烯蜡置于高速搅拌机中进行搅拌捏合;

[0023]

(2)将pbat和pla加入到步骤(1)中的高速搅拌机中,继续搅拌混合;

[0024]

(3)在155-170℃的温度条件下,通过双螺杆挤出机熔融共混的方式挤出造粒,为了混合均匀,重复造粒3次,即可得到用于提高生物降解膜阻隔性的复合改性剂。

[0025]

优选地,步骤(3)所述双螺杆挤出机挤出造粒的工作参数为:料筒1区-11区的温度分别为155℃、158℃、160℃、162℃、165℃、167℃、169℃、170℃、170℃、168℃、166℃,机头温度160℃,螺杆转速为45-50rpm。

[0026]

本发明的第三个目的在于提供一种生物降解薄膜的制备方法,包括以下步骤:将pbat、pla和复合改性剂混合均匀后,置于吹膜设备中吹制成生物降解薄膜。

[0027]

优选地,所述pbat、pla和复合改性剂的质量百分比分别为60-66%、30-33%和1-10%。

[0028]

优选地,所述吹制工艺的加工温度为140-150℃,所述薄膜的厚度为0.05mm。

[0029]

与现有技术相比,本发明具有以下有益效果:本发明提供了一种适宜的组成物体系,一方面可以与原有极性基团键合,形成更大的基团,起到阻碍水分子在内部运动的作用;另一方面填充高聚物原有的内部间隙,增加高聚物的致密性,起到防止水分子渗透通过的作用。

具体实施方式

[0030]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

[0031]

下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述原料和助剂,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

[0032]

本发明具体实施方式部分采用的pbat的数均分子量为10-12万,分子量分布指数为2.8-3.4,pla的数均分子量为43-47万,分子量分布指数为3.3-3.7。

[0033]

本发明具体实施方式部分所采用的纳米气相二氧化硅的粒径为20-60nm,购买自湖北汇富纳米材料股份有限公司生产的hl-200型,采用的纳米碳酸钙的粒径为10-100nm,购买自山西兰花华明纳米材料股份有限公司的sp200型。

[0034]

本发明具体实施方式部分所采用的吹膜设备是大连塑料机械厂订制的3gsj20*30/fm200吹膜机组。

[0035]

本发明具体实施方式部分所采用的吹膜设备的工作参数为:料筒1区-6区的温度分别为145℃、147℃、149℃、146℃、144℃、145℃,机头温度145℃,螺杆转速38rpm。

[0036]

本发明以下实施例1-3所采用的复合改性剂1按照以下步骤制备:

[0037]

(1)将纳米气相二氧化硅18wt%、纳米碳酸钙粉体20wt%、硅烷偶联剂5wt%和高密度氧化聚乙烯蜡7wt%置于高速搅拌机中进行搅拌捏合;

[0038]

(2)将pbat 38wt%和pla 12wt%加入到步骤(1)中的高速搅拌机中,继续搅拌混合;

[0039]

(3)在155-170℃的温度条件下,通过双螺杆挤出机熔融共混的方式挤出造粒,为了混合均匀,重复造粒3次,所述双螺杆挤出机挤出造粒的工作参数为:料筒1区-11区的温

度分别为155℃、158℃、160℃、162℃、165℃、167℃、169℃、170℃、170℃、168℃、166℃,机头温度160℃,螺杆转速为45-50rpm,即可得到用于提高生物降解膜阻隔性的复合改性剂。

[0040]

本发明以下实施例4-6所采用的复合改性剂2按照以下步骤制备:

[0041]

(1)将纳米气相二氧化硅30wt%、纳米碳酸钙粉体12wt%、硅烷偶联剂2wt%和高密度氧化聚乙烯蜡6wt%置于高速搅拌机中进行搅拌捏合;

[0042]

(2)将pbat 20wt%和pla 30wt%加入到步骤(1)中的高速搅拌机中,继续搅拌混合;

[0043]

(3)在155-170℃的温度条件下,通过双螺杆挤出机挤出造粒,所述双螺杆挤出机挤出造粒的工作参数为:料筒1区-11区的温度分别为155℃、158℃、160℃、162℃、165℃、167℃、169℃、170℃、170℃、168℃、166℃,机头温度160℃,螺杆转速为45-50rpm,即可得到用于提高生物降解膜阻隔性的复合改性剂。

[0044]

实施例1

[0045]

一种生物降解薄膜的制备方法,具体制备步骤如下:将pbat 60wt%,pla 30wt%,复合改性剂1 10wt%混合均匀后,置于吹膜设备中,在140℃的温度条件下,吹制成厚度为0.05mm的薄膜。

[0046]

实施例2

[0047]

一种生物降解薄膜的制备方法,具体制备步骤如下:将pbat 62wt%,pla 31wt%,复合改性剂1 7wt%混合均匀后,置于吹膜设备中,在140℃的温度条件下,吹制成厚度为0.05mm的薄膜。

[0048]

实施例3

[0049]

一种生物降解薄膜的制备方法,具体制备步骤如下:将pbat 66wt%,pla 33wt%,复合改性剂1 1wt%混合均匀后,置于吹膜设备中,在140℃的温度条件下,吹制成厚度为0.05mm的薄膜。

[0050]

实施例4

[0051]

一种生物降解薄膜的制备方法,具体制备步骤如下:将pbat 60wt%,pla 30wt%,复合改性剂2 10wt%混合均匀后,置于吹膜设备中,在140℃的温度条件下,吹制成厚度为0.05mm的薄膜。

[0052]

实施例5

[0053]

一种生物降解薄膜的制备方法,具体制备步骤如下:将pbat 62wt%,pla 31wt%,复合改性剂2 7wt%混合均匀后,置于吹膜设备中,在140℃的温度条件下,吹制成厚度为0.05mm的薄膜。

[0054]

实施例6

[0055]

一种生物降解薄膜的制备方法,具体制备步骤如下:将pbat 66wt%,pla 33wt%,复合改性剂2 1wt%混合均匀后,置于吹膜设备中,在140℃的温度条件下,吹制成厚度为0.05mm的薄膜。

[0056]

对比例1

[0057]

一种生物降解薄膜的制备方法,具体制备步骤如下:将pbat 60wt%,pla 30wt%,淀粉10wt%混合均匀后,置于吹膜设备中,在140℃的温度条件下,吹制成厚度为0.05mm的薄膜。

[0058]

水蒸气透过率测试方法:

[0059]

取100ml烧杯,在其中放入1g无水氯化钙,将薄膜试样覆盖在杯口,用橡皮筋捆扎好,将整个装置放置在恒温恒湿箱内,恒温35℃,湿度100%rh,自然吸湿48h后,称量,得到无机盐吸收水分的量,计算水蒸气透过率。

[0060]

将实施例1-6和对比例1制备的生物降解薄膜按照上述方法进行水蒸气透过率测试,测试结果如表1所示:

[0061]

表1

[0062][0063]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1