一种甲壳素的制备方法

1.本技术涉及一种甲壳素的制备方法,属于壳质多糖及其衍生物的制备技术领域。

背景技术:

2.龙虾肉是鲜美至极而且它的脂肪含量极低,营养又是相当丰富,是很好的滋补食材,深受人们的喜爱,但餐后约80%的龙虾壳如小龙虾虾头和虾壳等是被当垃圾扔掉,龙虾壳中甲壳素含量占20~25%,而甲壳素被认定为是与蛋白质、维生素同等重要的“人体第六生命要素”,按照上述方式处理,既浪费资源又污染环境。龙虾壳经生化反应产生甲壳素,甲壳素再进行精深加工,能用于生产医药用品、保健食品、化妆品和纺织品等更高“含金量”的产品,但由于甲壳素提取所需原料是一个不小的困扰,目前全国年产甲壳素2.6~3万吨,只有10%来自小龙虾壳,其余都来自海产品,这些壳原料大量依靠从韩国、澳大利亚等国家进口。

3.现有技术中,利用龙虾壳制备甲壳素的过程中存在两个缺点:

4.(1)虾壳脱钙工艺主要采用盐酸脱钙法,该工艺容易对甲壳素分子链造成损害,破坏蛋白质结构,生产工艺能耗高,废弃物对环境污染较严重;

5.(2)龙虾壳制备甲壳素过程不进行脱色,甲壳素产品会呈红色,不利于甲壳素产品的应用。目前工业化甲壳素生产主要采用日光照射法和高锰酸钾法脱色,日光照射法脱色时间长,颜色略呈黄色,高锰酸钾法(如cn 104231113a、cn 105085707a)会残留未反应的高锰酸钾,对周边环境造成重金属污染;用双氧水替代高锰酸钾进行氧化脱色(如cn 114044835a),但氧化工艺不易控制,甲壳素分子链损害严重。

6.虾壳制备甲壳素过程脱钙和脱色等技术难题一直未得到有效解决,直接影响了龙虾壳制备甲壳素的推广与应用。

技术实现要素:

7.有鉴于此,本技术提供一种甲壳素的制备方法,不仅可以实现甲壳素产率、相对分子量、脱钙率的提高,还使甲壳素的颜色呈纯白色。

8.具体地,本技术是通过以下方案实现的:

9.一种甲壳素的制备方法,以龙虾壳为处理对象,依次进行清洗、超声波脱钙、碱煮、氧化脱色、晒干、脱乙酰基,

10.所述超声波脱钙工序中,超声频率为20~40khz,脱钙液的组成包括氢氧化钠(naoh)和edta,氢氧化钠占脱钙液总量的50.0~70.0g/l(优选为50.0~60.0g/l),edta占脱钙液总量的20.0~30.0g/l;脱钙处理作为对龙虾壳处理的第一步,脱钙液配方改变,对成品甲壳素的各项性能参数影响都很明显:不论是单独改变naoh含量还是单独改变edta含量亦或者两者同时改变,所制备的甲壳素产率、脱乙酰度值、相对分子量和白度值都有显著降低。相对而言,氢氧化钠添加量对分子量和脱钙率影响较为显著,edta用量的改变对制备出甲壳素含钙量影响较小:当氢氧化钠用量为50g/l及以上时,制备的甲壳素分子量基本接

近于18.0

×

105,而当氢氧化钠用量小于50g/l,制备出的甲壳素含钙量明显偏大。

11.所述碱煮工序中,碱煮液的组成包括氢氧化钠和水,氢氧化钠占碱煮液总量的60.0~100.0g/l(优选为60-80g/l);作为对龙虾壳处理的第二步,改变碱煮液配方,对甲壳素含钙量影响相对较弱,但对分子量的影响较为显著:当氢氧化钠用量低时,甲壳素制备的相对分子量较大,但添加量低于60g/l时,产率、脱乙酰度值和白度值都有所降低;当氢氧化钠用量高于100g/l时,脱钙效果减弱,含钙率有所增加,相对分子量、产率、脱乙酰度值和白度值都有一定下降。

12.所述氧化脱色工序中,氧化液的组成包括氢氧化钠、过碳酸钠(2na2co3·

3h2o2)、taed和水,氢氧化钠占氧化液总量的40.0~60.0g/l,过碳酸钠占氧化液总量的15.0~30.0g/l(优选为15~25g/l),taed占氧化液总量的5~10g/l;作为对龙虾壳处理的第三步,改变氧化液配方,对后续处理步骤都有影响,其中,过碳酸钠用量是配方中对分子量和白度的影响最为显著,对产率、脱钙率和脱乙酰度影响相对较小,配方中其他组分浓度在选定范围时,产率基本都可保持在25%以上,脱钙率低于2%,脱乙酰度可达30%以上;当过碳酸钠用量在25g/l以下时,制备出甲壳素白度大于70,白度较纯,随着过碳酸钠用量增加,当过碳酸钠维持在较高用量时,则制备出甲壳素的相对分子量和白度都有显著降低,分子量基本保持在1

×

106附近,白度也普遍在35附近;氢氧化钠用量和taed用量改变,对制备出的甲壳素白度值有所变化,但不显著。

13.所述脱乙酰基工序中,脱乙酰基液的组成包括氢氧化钠和水,氢氧化钠占脱乙酰基液总量的200~300g/l(优选为200~250g/l)。脱乙酰基液配方中的氢氧化钠用量变化对含钙量和白度值影响不大,但对制备甲壳素的产率、脱乙酰度和相对分子量影响较大,随着氢氧化钠用量的递增,脱乙酰度有显著提升,产率和分子量有所提升;氢氧化钠用量超过300g/l时,产率和相对分子量显著降低,脱乙酰度值则有所降低。

14.上述方案通过对小龙虾壳进行清洗、超声脱钙、碱煮、氧化脱色、晒干、脱乙酰基,实现对小龙虾的脱钙、脱色,edta(乙二胺四乙酸)作为脱钙的主要药剂,在超声环境下发挥螯合作用,实现钙质的脱除;氢氧化钠作为碱煮液和脱乙酰基液的主要药剂,分别控制在不同浓度,实现脱乙酰基的作用;过碳酸钠在氧化液中主要发挥氧化剂的作用,可以采用外观呈白色结晶或结晶性粉末的工业级固体过氧化氢,taed(四乙酰乙二胺)配合碳酸钠,活化其在处理中的氧化效果;按上述顺序操作,甲壳素制备的产率、脱乙酰度和相对分子质量较高,脱钙效果好,含钙量低,制得甲壳素颜色纯白。

15.上述过程还可以具体表述如下:

16.s1:将龙虾壳洗净,于75~85℃下烘干;

17.s2:在室温的超声波条件下,浸泡脱钙液8~10h,取出洗涤至中性,烘干,龙虾壳与脱钙液的重量浴比为1:40~100;

18.s3:在碱煮液中煮沸1.0~2.0h,取出水洗至中性,龙虾壳与碱煮液的重量浴比为1:50-80;

19.s4:投入氧化液中,于55~65℃浸泡1.0~2.0h,龙虾壳与氧化液的重量浴比为1:50-80;

20.s5:压去水分,摊开晒干;

21.s6:再投入脱乙酰基液中,于60~65℃保温20-30h,并定时搅拌,龙虾壳与脱乙酰

基液的重量浴比为1:50~75。

22.本发明的优点和有益效果在于:

23.(1)从整体路线上来讲:

24.龙虾壳依次进行清洗、超声波脱钙、碱煮、氧化脱色、晒干和脱乙酰基,甲壳素的制备分脱钙、碱煮、氧化脱色和脱乙酰基四个步骤操作,各项成品指标较好,工艺完整且简便,具有可操作性。

25.(2)从处理效果上来讲:本案采取超声波辅助脱钙,利用超声波在液体中的空穴效应,其处理液扩散渗透性更强,处理效率更高,制备的甲壳素的含钙量更低;氧化采用过碳酸钠为氧化剂,工艺易控制,且生态环保;各类助剂相互配合,不会存在变湿结块现象,操作简便。

26.采用本技术上述方案,产率>25%,含钙量(含灰分质量分数)<2%,脱乙酰度>30%,相对分子质量>15

×

105,白度>70,产率、脱乙酰度和相对分子质量较高,脱钙效果好,含钙量低,制得甲壳素颜色纯白,有利于龙虾壳资源推广与利用,有很强的实用性,市场前景广阔。

具体实施方式

27.下述实施例中,各参数检测方法如下:

28.(1)产率计算

29.甲壳素的产率按下式计算:

[0030][0031]

其中,m为甲壳素的重量(g),w为虾壳的重量(g)。

[0032]

(2)含钙量测试

[0033]

含钙量测试采用试样在550℃下灼烧生成的灰分来表征甲壳素试样的含钙量,caco3的分解温度为825℃,甲壳素试样的灰分数据可间接表征试样的含钙量。

[0034]

(3)脱乙酰度测试

[0035]

用碱量法测定脱乙酰度,按下式计算脱乙酰度(dd):

[0036][0037][0038]c1-盐酸标准溶液的浓度(mol/l),

[0039]c2-氢氧化钠标准溶液的浓度(mol/l),

[0040]v1-盐酸标准溶液的体积(ml),

[0041]v2-氢氧化钠标准溶液的体积(ml),

[0042]

g-样品重量(g),

[0043]

w-样品的水分(%)。

[0044]

(4)分子质量测定

[0045]

用粘度法测定分子质量,以含0.2mol/l hac和0.1mol/l nac1,4mol/l co(nh2)2的溶液为溶剂,壳聚糖初始浓度为0.1g/100ml,在25℃恒温下进行测定,按下式计算壳聚糖的

粘均分子质量m:

[0046][0047]

(5)白度测试方法

[0048]

用色彩色差计测定干燥后所得的甲壳素样品的白度(wh).以标准白板为基准(a=0.03,b=0.01,l=91.23),其中:l表示亮度,l值越大亮度越大;a表示有色物质的红绿偏向,正值越大偏向红色的程度越大,负值越大偏向绿色的程度越大;b表示有色物质的黄蓝偏向,正值越大偏向黄色的程度越大,负值越大偏向蓝色的程度越大,甲壳素样品的白度根据亨特白度公式:

[0049][0050]

实施例1

[0051]

本实施例中,主要处理试剂设置如下:

[0052]

(1)脱钙液组成:氢氧化钠占脱钙液总量的50.0g/l,edta占脱钙液总量的20.0g/l,余量为水。

[0053]

(2)碱煮液组成:氢氧化钠占碱煮液总量的60.0g/l,余量为水。

[0054]

(3)氧化液组成:氢氧化钠占氧化液总量的40.0g/l,过碳酸钠占氧化液总量的15.0g/l,taed占氧化液总量的5g/l,余量为水。

[0055]

(4)脱乙酰基液组成:氢氧化钠占脱乙酰基液总量的200g/l,余量为水。

[0056]

从龙虾壳中制备壳聚糖的过程如下:

[0057]

s1:取收集的龙虾壳(虾头、虾壳),将龙虾壳洗净,去除残余虾肉虾黄等,于85℃烘干;

[0058]

s2:在超声波频率为20khz、室温条件下,浸泡脱钙液8h,龙虾壳与脱钙液的重量浴比为1:50,取出洗涤至中性,烘干;

[0059]

s3:在碱煮液中煮沸1.0h,龙虾壳与碱煮液的重量浴比为1:50,取出水洗至中性;

[0060]

s4:投入氧化液60℃浸泡1.0h,龙虾壳与氧化液的重量浴比为1:50;

[0061]

s5:压去水分,摊开晒干;

[0062]

s6:再投入脱乙酰基液中,龙虾壳与脱乙酰基液的重量浴比为1:50,60℃保温24h,保温期间定时搅拌。

[0063]

经过检测各项指标分别为:产率为27.85%,含钙量(含灰分质量分数)为1.58%,脱乙酰度为33.31%,相对分子质量为18.9

×

105,白度73.65。

[0064]

实施例2

[0065]

本实施例中,主要处理试剂设置如下:

[0066]

(1)脱钙液组成:氢氧化钠占脱钙液总量的60.0g/l,edta占脱钙液总量的25.0g/l,余量为水。

[0067]

(2)碱煮液组成:氢氧化钠占碱煮液总量的80.0g/l,余量为水。

[0068]

(3)氧化液组成:氢氧化钠占碱煮总量的50.0g/l,过碳酸钠占氧化液总量的20.0g/l,taed占氧化液总量的7.5g/l,余量为水。

[0069]

(4)脱乙酰基液组成:氢氧化钠占脱乙酰基液总量的250g/l,余量为水。

[0070]

从龙虾壳中制备壳聚糖的过程如下:

[0071]

s1:将龙虾壳洗净,85℃下烘干;

[0072]

s2:在超声波频率为25khz、室温条件下,浸泡脱钙液9h,龙虾壳与脱钙液的重量浴比为1:50,取出洗涤至中性,烘干;

[0073]

s3:在碱煮液中煮沸1.5h,龙虾壳与碱煮液的重量浴比为1:50,取出水洗至中性;

[0074]

s4:投入氧化液60℃浸泡1.5h,龙虾壳与氧化液的重量浴比为1:50;

[0075]

s5:压去水分,摊开晒干;

[0076]

s6:再投入脱乙酰基液中,龙虾壳与脱乙酰基液的重量浴比为1:50,60℃保温24h,保温期间定时搅拌。

[0077]

经过检测各项指标分别为:产率为28.25%,含钙量(含灰分质量分数)为1.69%,脱乙酰度为33.67%,相对分子质量为18.2

×

105,白度73.13。

[0078]

实施例3

[0079]

本实施例中,处理试剂设置如下:

[0080]

(1)脱钙液组成:氢氧化钠占脱钙液总量的70.0g/l,edta占脱钙液总量的30.0g/l,余量为水。

[0081]

(2)碱煮液组成:氢氧化钠占碱煮总量的100.0g/l,余量为水。

[0082]

(3)氧化液组成:氢氧化钠占碱煮总量的60.0g/l,过碳酸钠占氧化液总量的25.0g/l,taed占氧化液总量的10g/l,余量为水。

[0083]

(4)脱乙酰基液组成:氢氧化钠占脱乙酰基液总量的300g/l,余量为水。

[0084]

从龙虾壳中制备壳聚糖的过程如下:

[0085]

s1:将虾壳洗净,85℃下烘干;

[0086]

s2:在超声波频率为40khz、室温条件下,浸泡脱钙液10h,龙虾壳与脱钙液的重量浴比为1:50,取出洗涤至中性,烘干;

[0087]

s3:在碱煮液中煮沸2.0h,龙虾壳与碱煮液的重量浴比为1:50,取出水洗至中性;

[0088]

s4:投入氧化液60℃浸泡2.0h,龙虾壳与氧化液的重量浴比为1:50;

[0089]

s5:压去水分,摊开晒干;

[0090]

s6:再投入脱乙酰基液中,龙虾壳与脱乙酰基液的重量浴比为1:50,60℃保温24h,保温期间定时搅拌。

[0091]

经过检测各项指标分别为:产率为27.01%,含钙量(含灰分质量分数)为1.98%,脱乙酰度为30.53%,相对分子质量为15.7

×

105,白度70.43。

[0092]

上述实施例1-3中,将虾壳于相同条件下烘干后,取等量并控制浴比不变,分别于不同的工艺参数下进行处理完毕并晒干后,在相同脱乙酰基条件下获得成品,结果表明:在选定参数(包括处理试剂的配比和处理温度时间等工艺条件)区间内,产率基本可以保持在27%以上,脱乙酰度保持在30%以上,分子量在18

×

105附近,白度保持在70以上,而随着处理试剂浓度的提升,甲壳素含钙率逐渐提高,相对分子量和白度递减。基于甲壳素使用中脱钙与脱色为较为核心的参数,结合含钙率、白度等参数来看,实施例1的方案为最佳方案。

[0093]

平行例1

[0094]

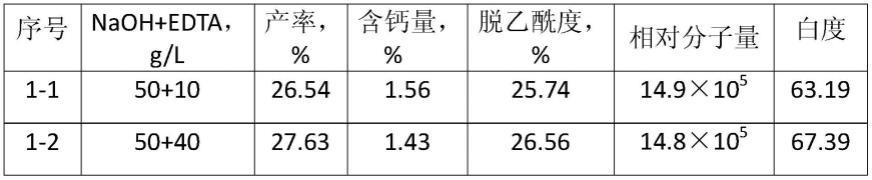

本案例与实施例1的设置相同,区别在于:脱钙液采用表1所示组成。

[0095]

表1:脱钙液构成对制备的影响

[0096][0097][0098]

结合实施例1,并对照表1中的序号1-1至1-6可以看出:氢氧化钠、edta用量未在选定范围时,相对分子量和白度普遍较低,特别是白度,基本都在70以下;氢氧化钠用量为50g/l时,制备的甲壳素含钙量基本接近于1.5%,而当氢氧化钠用量小于50g/l(见序号1-3、1-5)时,制备出的甲壳素含钙量大于5%,含钙量明显偏大,脱钙效果不佳。

[0099]

平行例2

[0100]

本案例与实施例1的设置相同,区别在于:碱煮液采用表2所示组成。

[0101]

表2:碱煮液构成对制备的影响

[0102][0103]

结合实施例1,并对照表2中的序号2-1与2-2可以看出:当氢氧化钠用量低于60g/l时,甲壳素制备的相对分子量可以达到18.7

×

105,但产率、脱乙酰度值和白度值都有所降低,特别是白度,依旧低于70;当氢氧化钠用量高于100g/l时(如150g/l),相对分子量会显著降低至12.7

×

105。

[0104]

平行例3

[0105]

本对比例与实施例1的设置相同,区别在于:氧化液采用表3组成。

[0106]

表3:氧化液构成对制备的影响

[0107]

[0108][0109]

比较实施例1和表3的序号3-1至3-12,结果表明:制备出甲壳素白度随着过碳酸钠用量增加而提高,当过碳酸钠用量达到15g/l时,白度达到65,白度也普遍在65附近;当过碳酸钠用量为30g/l,制备出甲壳素白度大于70,白度较纯,但由于用量大,过度氧化引起制备出甲壳素相对分子量明显降低。

[0110]

平行例4

[0111]

本案例与实施例1的设置相同,区别在于,脱乙酰基液如表4所示。

[0112]

表4:脱乙酰基液构成对制备的影响

[0113][0114]

结合实施例1与表4中的序号4-1与4-2:相同条件下,脱乙酰基液配方中的氢氧化钠用量低于200g/l时,相对分子量依旧在17.6

×

105附近的较高水平,而当氢氧化钠用量高于400g/l时,产率降低至22.53%,相对分子量降低至13.3

×

105附近,脱乙酰度值保持在32.74%的较高水平,相对实施例1有所降低。

[0115]

同时,申请人还就本案与现有技术进行比对,具体如表5所示。

[0116]

表5:本案与现有技术的比对结果

[0117][0118]

采用本技术上述方案,产率>25%,含钙量(含灰分质量分数)<2%,脱乙酰度>30%,相对分子质量>15

×

105,白度>70;整个加工流程简便、低排放、环保。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1