一种低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的方法与流程

1.本发明属于催化剂制备技术及应用领域,具体涉及一种低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的方法。

背景技术:

2.聚氯乙烯(pvc)是由氯乙烯单体(vcm)通过聚合反应形成的聚合物,在建筑材料、工业制品、日用品、地板革、包装膜、发泡材料等方面均有广泛运用。电石法是我国生产氯乙烯单体的主要方法,这主要是由我国“富煤,贫油,少气”的能源结构特点所决定的。传统的乙炔氢氯化工艺是以活性炭负载hgcl2作为催化剂。然而汞具有很强的挥发性和毒性容易对环境和人体健康造成危害。从2013年以来,已有140多个国家签署《水俣汞公约》,并且呼吁在2025年全球禁汞。因此,开发一种低成本、活性高、稳定性强、新型无汞催化剂已经成为氯乙烯产业最为紧迫及艰巨的任务。

3.近几十年来,研究了一系列无汞催化剂乙炔氢氯化反应活性,主要可分为三类:贵金属催化剂、非贵金属催化剂、无金属催化剂。目前贵金属催化剂主要集中在金基和钌基催化剂得研发上。hutching等人发现金属离子催化活性与对应标准电极电势之间存在较为明显得正相关,并且预测了au具有较高得催化性能。此外,hutching(j.am. chem.soc.2015,137,14548-14557)研发了na3au(s2o3)2负载型催化剂(au的负载量0.1wt%),并且与johonson-mattey公司实现了催化剂的商品化生产。该催化剂的工厂线也达到了1000kgvcm/kg催化剂的收率,测试时间在4500h以上,转化率始终维持在90%以上,选择性在99%以上。从反应过程角度,au基催化剂可作为替代汞催化剂的优秀选项,提供了一个切实可行的方案,具有潜在的应用价值。

4.虽然金基催化剂表现出优异的催化活性和稳定性,但是仍然存在较为明显的问题如:成本高、储量稀少、回收难度大等。钌基催化剂由于其价格低廉、绿色高效、成为近年来科研工作者的研究热点。如专利cn107803222.a发明了一种负载型钌配合物催化剂(钌的负载量0.3%)。该催化剂用多吡啶化合物与钌配合,同时添加金属助剂和离子液体用于稳定活性组分,该催化剂在温度160℃、压力0.1mpa、 v(hcl)/v(c2h2)=1.0/1、乙炔空速50h-1

。反应初期,乙炔转化率为 99.5%,氯乙烯选择性99.94%。可以看出配合物、离子液体加入有利与提高钌基催化剂的稳定性,同时降低钌的负载量,节约成本,但是该工艺过于复杂,乙炔空速较低。

5.专利cn109331869.b发明公开了一种用于乙炔氢氯化反应的低含量钌基催化剂,该催化剂是以草酸为助剂,钌的负载量在0.25wt%,在v(hcl)/v(c2h2)=1.15,t=170℃,ghsv(c2h2)=180h-1

条件下进行性能测试实验。测试结果发现,0.25%ru/ac的乙炔转化率为58.8%,所有通过草酸改性的钌基催化剂活性都高于0.25%ru/ac催化剂,其中0.25%ru-15/ac催化剂表现出最佳性能,乙炔转化率达到80.9%,比未改性的催化剂0.25ru/ac提高了22.1%。该催化剂的含量较低,有效的节约了成本,但该催化剂空速较低,乙炔转化率

略低。

6.专利cn113058594 a发明了一种催化剂是以聚多巴胺、聚乙烯亚胺等多聚物包裹前驱体,在100-300℃煅烧得到的钌基催化剂。该催化剂负载量为1wt%,在t=180℃、c2h2(ghsv)=180h-1

、 c2h2/hcl=1:1.15反应条件下,乙炔的转化率达98.17%,选择性达到 99.74%,催化剂中含有ru-n结构,使得催化剂中活性组分ru更稳定,不易流失。但该催化剂钌的负载量较高、成本较高。

技术实现要素:

7.本发明解决的技术问题是:提出一种低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的方法。本发明使用初湿浸渍法,通过添加配体1,3-双(2,6-二异丙基苯基)氯化咪唑鎓、调配配体与钌的摩尔比 4:1、搅拌时间5h等,制备了一种低钌含量、高活性且具有较好稳定性的催化剂,钌的负载量0.3%在反应气空速为170h-1

, v

(c2h2)

/v

(hcl)

=1:1.15,反应温度为180℃的条件下,乙炔转换率可以达到93.2%,氯乙烯选择性大于99%,为工业上低成本高效能生产氯乙烯提供一种独特有效的解决办法。

8.为了解决本发明的技术问题,提出的技术方案为:一种低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的方法,低含量钌基催化剂制备方法包括以下步骤:

9.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%) 固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液,ru:2.6935mg/ml;

10.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器350rpm,然后加入60mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌350rpm 5h;

11.(3)浸渍法制备催化剂:取1.2g活性炭平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

12.(4)将研磨后的催化剂放在鼓风干燥箱中干燥12

ꢀ‑

24h;

13.(5)将制备得到的钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应。

14.优选的,步骤(1)使用蒸馏水作为溶剂,在室温下将适量三氯化钌(rucl3≥99%)固体溶解于蒸馏水,使用混匀仪振荡10min,再超声处理30min,配置成rucl3的母液2.69356mg/ml,密封遮光低温保存。

15.优选的,步骤(2)中的配体为1,3-双(2,6-二异丙基苯基)氯化咪唑鎓。

16.优选的,步骤(2)中配体与钌前驱体反应时间5h。

17.优选的,步骤(2)中的配体与钌的摩尔比为为4:1。

18.优选的,步骤(3)中为未预处理过木质活性炭、椰壳活性炭、煤质活性炭中的一种。

19.优选的,步骤(3)中,所述活性炭的形状为柱状、粉末状或片状,粒径200目,比表面积为800-1500,优选为1200-1500。

20.优选的,调节浸渍液与载体的配比:步骤(3)中的载体与rucl3溶液应保证比例为载体/g:溶液/ml=0.5。

21.优选的,步骤(3)中研磨后的催化剂应保证表面光滑,而后放于90℃鼓风干燥箱中干燥。

22.优选的,步骤(5)具体如下:

23.(1)装填催化剂:在直径为10mm的石英反应管中间位置垫上一层厚度为10mm的石英棉,向反应管中加入催化剂并保证催化剂平整,而后再垫上一层10mm厚的石英棉;

24.(2)反应前:整个管道以20ml min-1

的n2流量吹扫60min,以除去系统中的空气和水分,同时,控制温度,以5℃/min升高到150℃并保持30min,再以5℃/min升高到180℃;然后,以v=20ml/min 的流速通入氯化氢并保持30min,随后以v(c2h2)=16ml/min,v(hcl) =16.8ml/min的流速通入反应气并保持10min,保证催化剂处于乙炔、氯化氢的气体氛围中,而后以v(c2h2)/v(hcl)=1:1.15的比例降低反应气流速,在反应流速下保持十分钟后开始检测;

25.(3)反应后:气相产物首先通过含有naoh溶液的吸收瓶去除多余的hcl,然后通过气相色谱(gc-9790ⅱ)进行在线分析,评价乙炔转化率和对vcm的选择性。

26.本发明的有益效果如下:

27.本发明提供了一种低含量钌基催化剂的制备方法,与其它方法相比,该方法极大降低制备成本,操作更为简单并且可扩大。本发明解决该技术问题所采用的技术方案是:以1,3-双(2,6-二异丙基苯基)氯化咪唑鎓作为配体,同时改变配体与钌的反应时间、摩尔比,选择了水为溶剂并确定了溶剂与载体之间的配比,极大降低了催化剂中ru的含量,制备了的低含量钌基催化剂。有效的节约了生产成本;采用本发明制备出的催化剂对乙炔氢氯化反应具有优异的催化性能,具有潜在的工业应用价值。

28.(1)具体地,本发明提供一种用于乙炔氢氯化的钌配合物催化剂,其以活性炭为催化剂载体,负载rucl3和配体。通过大量实验筛选步骤(2)中的配体1,3-双(2,6-二异丙基苯基)氯化咪唑鎓、四丁基氯化铵、吡啶羧酸、维生素b1、乙二胺四乙酸、1,3-双(2,4,6-三甲苯基)咪唑鎓氯化物;配体优选为1,3-双(2,6-二异丙基苯基)氯化咪唑鎓

29.(2)本发明所用配体:选用1,3-双(2,4,6-三甲苯基)咪唑鎓氯化物作为配体。相同条件下,配体能够稳定高价态钌的电子环境从而稳定活性中心,同时能够提高钌的分散,提高催化活性,降低失活速率。与现有技术相比:首先,本发明中所选取的配体无毒无害,价格低廉;其次,本发明中配体的使用量少,成本较低;另外,本发明操作简单,绿色环保,降低能耗。总之,本发明方法通过添加配体,显著提高了催化剂的催化活性和稳定性,通过本技术中的合成方法能够展示出优异的催化活性,具有潜在工业应用价值。

30.(3)本发明的步骤(2)中保持配体与钌的反应时间为5h,得到钌配合物,相比于1h和3h、7h配合的催化剂性能更佳。

31.(4)本发明的步骤(2)中保持配体与钌的反应摩尔比为4:1,得到钌配合物,相比于1:1、2:1、3:1、5:1配合的催化剂性能更佳。

32.(5)本发明的步骤(3)中在10min内将催化剂沿顺时针方向研磨至光滑,而后放于90℃鼓风干燥箱中干燥。短时间内研磨至光滑,能减少常温下催化剂与空气的接触,并提高活性组分的负载率与分散度。

附图说明

33.下面结合附图对本发明的作进一步说明。

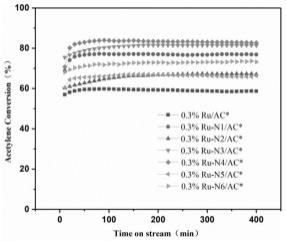

34.图1不同配体催化剂的乙炔转化率-反应时间的关系图。

35.图2不同配体催化剂的选择性-反应时间的关系图。

36.图3钌与配体不同摩尔比催化剂的乙炔转化率-反应时间的关系图。

37.图4钌与配体不同摩尔比催化剂的选择性-反应时间的关系图。

38.图5配体与钌不同反应时间催化剂的乙炔转化率-反应时间的关系图。

39.图6配体与钌不同反应时间催化剂的选择性-反应时间的关系图。

具体实施方式

40.实施例1催化剂制备

41.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%) 固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

42.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入48mg四丁基氯化铵在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

43.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

44.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

45.催化剂命名为0.3%ru-n1/ac*(h2o)。

46.(5)低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤如下:

47.1、装填催化剂:在直径为10mm的石英反应管中间位置垫上一层厚度为10mm的石英棉,向反应管中加入500mg催化剂并保证催化剂平整,而后再垫上一层10mm厚的石英棉;

48.2、反应前:整个管道以20ml min-1

的n2流量吹扫60min,以除去系统中的空气和水分,同时,控制温度,以5℃/min升高到150℃并保持30min,再以5℃/min升高到180℃;然后,以v=20ml/min 的流速通入氯化氢并保持30min,随后以v(c2h2)=16ml/min,v(hcl) =16.8ml/min的流速通入反应气并保持10min,保证催化剂处于乙炔、氯化氢的气体氛围中,而后以v(c2h2)/v(hcl)=1:1.15的比例降低反应气流速,在反应流速下保持十分钟后开始检测;

49.3、反应后:气相产物首先通过含有naoh溶液的吸收瓶去除多余的hcl,然后通过气相色谱(gc-9790ⅱ)进行在线分析,评价乙炔转化率和对vcm的选择性。

50.实施例2催化剂制备

51.(2)、取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入42mg乙二胺四乙酸在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

52.(3)、浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

53.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

54.催化剂命名为0.3%ru-n2/ac*。

55.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再

累述。

56.对比例3催化剂制备

57.(2)、取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入18mg 2-吡啶甲酸在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

58.(3)、浸渍法制备催化剂:取1.2g椰壳粉末状活性炭平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为 0.3:99.70。

59.(4)将研磨后的催化剂放在鼓风干燥箱中干燥12

ꢀ‑

24h。

60.催化剂命名为催化剂命名为0.3%ru-n3/ac*。

61.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

62.实施例4催化剂制备

63.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%) 固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

64.(2)、取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入60mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

65.(3)、浸渍法制备催化剂:取1.2g椰壳粉末状活性炭活性炭(》200 目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

66.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

67.催化剂命名为0.3%ru-n4/ac*。

68.(5)低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤如下:

69.1、装填催化剂:在直径为10mm的石英反应管中间位置垫上一层厚度为10mm的石英棉,向反应管中加入500mg催化剂并保证催化剂平整,而后再垫上一层10mm厚的石英棉;

70.2、反应前:整个管道以20ml min-1

的n2流量吹扫60min,以除去系统中的空气和水分,同时,控制温度,以5℃/min升高到150℃并保持30min,再以5℃/min升高到180℃;然后,以v=20ml/min 的流速通入氯化氢并保持30min,随后以v(c2h2)=16ml/min,v(hcl) =16.8ml/min的流速通入反应气并保持10min,保证催化剂处于乙炔、氯化氢的气体氛围中,而后以v(c2h2)/v(hcl)=1:1.15的比例降低反应气流速,在反应流速下保持十分钟后开始检测;

71.3、反应后:气相产物首先通过含有naoh溶液的吸收瓶去除多余的hcl,然后通过气相色谱(gc-9790ⅱ)进行在线分析,评价乙炔转化率和对vcm的选择性。

72.实施例4-1催化剂制备

73.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%)固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

74.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入60mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再

用锡箔纸遮住,在室温下搅拌(350rpm)1h。

75.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

76.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

77.催化剂命名为0.3%ru-n4-1h/ac*。

78.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

79.实施例4-2催化剂制备

80.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%)固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

81.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入60mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)3h。

82.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

83.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

84.催化剂命名为0.3%ru-n4-3h/ac*。

85.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

86.实施例4-3催化剂制备

87.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%) 固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

88.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入60mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)7h。

89.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

90.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

91.催化剂命名为0.3%ru-n4-7h/ac*。

92.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

93.实施例4-4催化剂制备

94.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%) 固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

95.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入15mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再

用锡箔纸遮住,在室温下搅拌(350rpm)5h。

96.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

97.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

98.催化剂命名为0.3%ru-n4-(1:1)/ac*。

99.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

100.实施例4-5催化剂制备

101.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%) 固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

102.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入30.27mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

103.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

104.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

105.催化剂命名为0.3%ru-n4-(1:2)/ac*。

106.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

107.实施例4-6催化剂制备

108.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%) 固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

109.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入45.41mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

110.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

111.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

112.催化剂命名为0.3%ru-n4-(1:3)/ac*。

113.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

114.实施例4-7催化剂制备

115.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%)固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

116.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入75.68mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,

再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

117.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

118.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

119.催化剂命名为0.3%ru-n4-(1:5)/ac*。

120.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

121.实施例4-8催化剂制备

122.(1)配置前驱体溶液:先称取0.2764g三氯化钌(rucl3≥99%)固体溶于10ml蒸馏水中振荡、超声,定容到50ml棕色圆底烧瓶中,得到到rucl3母液(ru:2.6935mg/ml)。

123.(2)取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入60mg1,3-双(2,6-二异丙基苯基)氯化咪唑鎓在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

124.(3)浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

125.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

126.催化剂命名为0.3%ru-n4/ac*

‑ⅱ

。

127.(5)低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤如下:

128.1、装填催化剂:在直径为10mm的石英反应管中间位置垫上一层厚度为10mm的石英棉,向反应管中加入1.00g催化剂并保证催化剂平整,而后再垫上一层10mm厚的石英棉;

129.2、反应前:整个管道以20ml min-1

的n2流量吹扫60min,以除去系统中的空气和水分,同时,控制温度,以5℃/min升高到150℃并保持30min,再以5℃/min升高到180℃;然后,以v=20ml/min 的流速通入氯化氢并保持30min,随后以v(c2h2)=16ml/min,v(hcl) =16.8ml/min的流速通入反应气并保持10min,保证催化剂处于乙炔、氯化氢的气体氛围中,而后以v(c2h2)/v(hcl)=1:1.15的比例降低反应气流速,在反应流速下保持十分钟后开始检测;

130.3、反应后:气相产物首先通过含有naoh溶液的吸收瓶去除多余的hcl,然后通过气相色谱(gc-9790ⅱ)进行在线分析,评价乙炔转化率和对vcm的选择性。

131.实施例5催化剂制备

132.(2)、取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入48mg vb1在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

133.(3)、浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

134.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

135.催化剂命名为0.3%ru-n5/ac*。

136.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

137.实施例6催化剂制备

138.(2)、取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),然后加入49mg 1,3-双(2,4,6-三甲苯基)咪唑鎓氯化物在室温下搅拌,将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

139.(3)、浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

140.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。

141.催化剂命名为0.3%ru-n6/ac*。

142.低含量钌基催化剂用于固定床乙炔氢氯化制氯乙烯反应的步骤同实施例1,不再累述。

143.对比例1催化剂制备

144.(2)、取1.37ml母液溶解于1mlh2o中进行分散,在室温下磁力搅拌器(350rpm),将烧杯用封口膜盖住,再用锡箔纸遮住,在室温下搅拌(350rpm)5h。

145.(3)、浸渍法制备催化剂:取1.2g椰壳粉末状活性炭(》200目,比表面积约为1200)平铺在研钵中;取步骤(2)制得溶液均匀滴加到活性碳载体上,将催化剂沿顺时针方向充分研磨至表面光滑,所述催化剂中钌:载体的质量比为0.3:99.70。

146.(4)将研磨后的催化剂放在90℃鼓风干燥箱中干燥12

ꢀ‑

24h。催化剂命名为0.3%ru/ac*。

147.表1乙炔氢氯化反应活性测试

148.[0149][0150]

表2乙炔氢氯化反应稳定性测试

[0151][0152]

本发明的不局限于上述实施例所述的具体技术方案,凡采用等同替换形成的技术

方案均为本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1