一种耐锂电池电解液双酚高氟氟橡胶混炼胶及其制备方法与流程

1.本发明属于氟橡胶材料制备技术领域,具体涉及一种耐锂电池电解液双酚高氟氟橡胶混炼胶及其制备方法。

背景技术:

2.随着国家新能源政策的实施,清洁能源成为发展风口,新能源汽车和储能市场得以快速发展,带动了汽车动力电池和储能电池的巨大市场前景。电池密封材料的好坏直接影响电池的使用寿命,一直受到业内的关注。氟橡胶具有其他橡胶无可比拟的优异性能(如耐高温、耐油、耐各种强酸强碱及化学溶剂的腐蚀、以及良好的电性能等特性),成为了耐锂电池电解液密封材料的优选材料,其中,应用最多的当属高氟氟橡胶。

3.众所周知,高氟氟橡胶分为过氧高氟氟橡胶和双酚高氟氟橡胶。过氧高氟氟橡胶由于具有低压缩永久变形、在电解液中低体积膨胀率、优异的绝缘性能等特殊性能,在汽车动力电池和储能电池的密封材料领域得到了广泛运用。而传统的双酚高氟氟橡胶压缩永久变形大,其密封性能远不及过氧高氟氟橡胶。然而,现有的过氧高氟氟橡胶成本高昂,其成本比双酚高氟氟橡胶高一倍以上,且现有的过氧高氟氟橡胶脱模性差、模具污染大、制品不良率高;这也在一定程度上限制了过氧高氟氟橡胶的应用。为了在满足密封性能的同时降低成本、提高加工性能,满足环保、成品率等要求,所属领域技术人员一直在寻找其它的替代材料。

技术实现要素:

4.针对现有技术存在的以上问题,本发明提供了一种耐锂电池电解液双酚高氟氟橡胶混炼胶及其制备方法,目的是为了至少解决以上问题之一。

5.为实现以上目的,本发明采用以下技术方案:一种耐锂电池电解液双酚高氟氟橡胶混炼胶的制备方法,其包括以下步骤:s1、硫化剂制备:由双酚af与苄基三苯基氯化磷(bpp)反应形成双酚af初级盐,再经过脱氯反应形成脱氯型双酚af盐,所述脱氯型双酚af盐即为所制备的硫化剂;在在研究中我们发现,经脱氯反应形成脱氯型双酚af盐与直接使用双酚af或双酚af初级盐相比,脱氯型双酚af盐胶料的压缩永久变形更加优异;s2、氟橡胶预混胶的制备:利用双酚高氟氟橡胶生胶、硫化促进剂和步骤s1制备的硫化剂制备所述氟橡胶预混胶;s3、双酚高氟氟橡胶混炼胶的制备:利用吸酸剂、补强填充剂、功能助剂和加工助剂与步骤s2制备的所述氟橡胶预混胶进行混炼,得到所述双酚高氟氟橡胶混炼胶。

6.可选的,所述双酚高氟氟橡胶生胶的氟含量为70%-71%、门尼粘度ml1+10 121℃

为20-60。

7.优选的,步骤s1中,硫化剂采用以下步骤制成:s11、取双酚af与苄基三苯基氯化磷进行混合,二者的混合重量比例为3:0.7-2,将混合均匀的混合物放置于加热反应釜中,升温至200℃-250℃,开启搅拌,反应0.5-2h,停止加热,放出反应后的产物冷却至室温,得到双酚af初级盐,优选双酚af与苄基三苯基氯化磷的混合重量比例为3:1.5;s12、将双酚af初级盐经粉粹机粉粹,放入搅拌釜中,加入二氯甲烷,搅拌溶解,待溶解完全后,滴加5%的碳酸氢钠溶液,过程之中产生大量絮凝物,继续搅拌1h,将絮凝物反复用无离子水洗涤,直至絮凝物的氯含量低于200ppm,将絮凝物过滤烘干后得到所需的脱氯型双酚af盐,即所制备的硫化剂。

8.优选的,所述硫化促进剂为苄基三苯基氯化磷(bpp)、8-苄基-1,8-二氮杂二环十一碳-7-烯氯化铵、四丁基溴化铵中的任意一种或任意几种的混合物;优选苄基三苯基氯化磷(bpp),使用目的是调节硫化速度,用量重量份为0.05-1.0。

9.优选的,所述吸酸剂为氧化镁与氢氧化钙的混合物,所述氧化镁与氢氧化钙的重量份分别为3-9份与3-6份;优选重量份为3份与6份。其中,所述氧化镁采用高活性氧化镁,其活性值为150-180。

10.优选的,所述补强填充剂为炭黑n990、硅藻土、硅酸钙、喷雾炭黑、硫酸钡中的任意一种或任意几种的混合物;优选炭黑n990与硅藻土的混合物,用量重量份为5-20份,具体用量根据胶料硬度要求而定。

11.优选的,所述功能助剂为高耐热炭黑n325,用量重量份为5-20份,优选重量份为15份。

12.优选的,所述加工助剂为棕榈蜡、ws280、芥酸酰胺中的任意一种或任意几种的混合物,优选棕榈蜡与ws280的混合物,混合比例为2:1,用量重量份为1-3份,更优选重量份为1-2份。

13.优选的,步骤s2双酚高氟氟橡胶预混胶的制备具体步骤如下:s21、按预混配比将双酚高氟氟橡胶生胶放入密炼机中进行塑炼4-10min,塑炼温度为80-100℃;优选塑炼时间8-10min,优选塑炼温度80-90℃;s22、按预混配比向密炼机内依次加入硫化剂、硫化促进剂,然后充分混炼6-10min,混炼的温度不超过110℃,排出用开炼机出片冷却,得到双酚高氟氟橡胶预混胶;其中所述预混配比为:双酚高氟氟橡胶生胶100份、硫化剂2.5-4.0份、硫化促进剂0.05-1.0份。

14.进一步的,步骤s3双酚高氟氟橡胶混炼胶的制备具体步骤如下:s31、按混炼配比向密炼机依次加入步骤s2制备的双酚高氟氟橡胶预混胶、吸酸剂、功能加工助剂、补强填充剂和加工助剂,然后充分混炼6-10min,混炼的温度不超过110℃,出片冷却;s32、将步骤s31制成的胶料冷却24h以后在开炼机上薄通4-6次,然后挤出过滤机出片,得到双酚高氟氟橡胶混炼胶;其中,所述混炼配比为:双酚高氟氟橡胶预混胶100份、吸酸剂6-15份、补强填充剂5-20、功能助剂5-20、加工助剂1-3份。

15.与现有技术相比,本发明的实施方案至少具备以下优点或有益效果:(1)本发明提供的一种耐锂电池电解液双酚高氟氟橡胶混炼胶及制备方法,通过在原料中对氟橡胶生胶氟含量的选择,实现在电解液中低溶胀性能;通过使用本发明的脱氯型双酚af盐、功能助剂、制备工艺的选择结合,相互协同作用,可以明显改善双酚高氟氟橡胶的压缩永久变形;(2)本发明提供的一种耐锂电池电解液双酚高氟氟橡胶混炼胶及制备方法,制备出的双酚高氟氟橡胶混炼胶,用于耐锂电池电解液密封材料,具有压缩永久变形低、脱模性能优异、制品良率高、耐电解液性能优异、成本优势明显等特点;(3)本发明提供的一种耐锂电池电解液双酚高氟氟橡胶混炼胶及制备方法,通过各原料的选择、原料用量及制备工艺相互结合,构成一个完整的技术方案。特别是通过本发明制备的耐锂电池电解液双酚高氟氟橡胶混炼胶,在保证了优异的物理机械性能的同时,满足耐锂电池电解液密封材料的技术要求,在现有耐锂电池电解液密封材料邻域能有效替代过氧高氟氟橡胶。

具体实施方式

16.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

17.实施例1本实施例提供了一种耐锂电池电解液双酚高氟氟橡胶混炼胶的制备方法,其包括以下步骤:s1.1、硫化剂制备:s1.11、称取9kg双酚af与4.5kg苄基三苯基氯化磷(bpp)进行混合,将混合均匀的混合物放置于40l的加热反应釜中,升温至220℃,开启搅拌,反应1.5h,停止加热,放出反应后的产物冷却至室温,得到双酚af初级盐;s1.12、将双酚af初级盐经粉粹机粉粹,放入100l的搅拌釜中,加入20l二氯甲烷,搅拌溶解,待溶解完全后,继续搅拌同时滴加30l的5%碳酸氢钠溶液,过程之中产生大量絮凝物,继续搅拌1h,将絮凝物反复用无离子水洗涤,直至絮凝物的氯含量低于200ppm,将絮凝物过滤烘干后得到所需的脱氯型双酚af盐,即所制备的硫化剂;s1.2、氟橡胶预混胶的制备:s1.21、取双酚高氟氟橡胶生胶、步骤s1.1制备的脱氯型双酚af盐和硫化促进剂bpp备用,其中,各原料按重量份计按配方一配制好待用,所述配方一为:双酚高氟氟橡胶生胶100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份,脱氯型双酚af盐的用量以其中含双酚af 2.5份重量份计算;本实施例中,双酚高氟氟橡胶生胶的氟含量70.2%、门尼粘度ml121℃(1+10)为30,重量为20kg;s1.22、按配方一将双酚高氟氟橡胶生胶放入25l密炼机中进行塑炼,塑炼温度为85℃;塑炼时间10min;s1.23、按配方一向密炼机内依次加入硫化剂、硫化促进剂,然后充分混炼8min,混炼的温度不超过110℃,排出用开炼机出片冷却,得到氟橡胶预混胶,标记为实施例预混胶

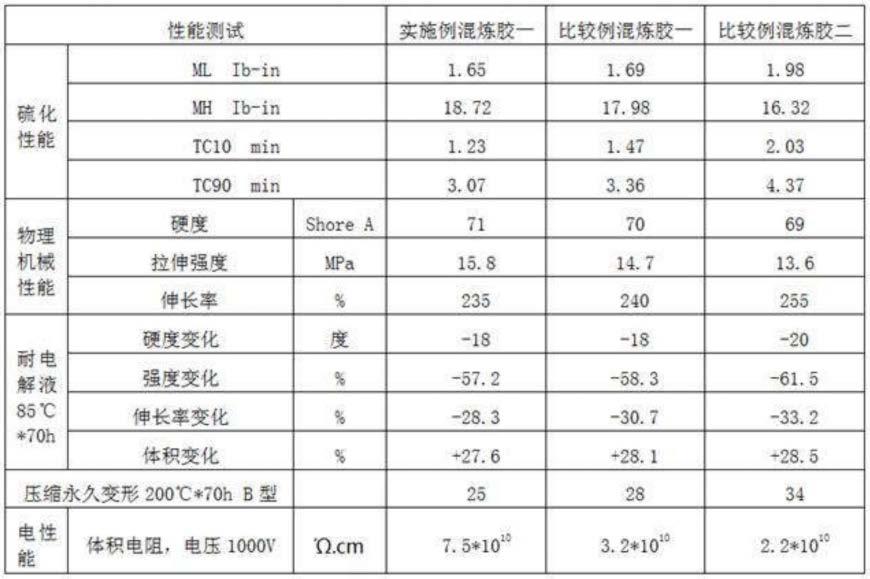

一;s1.3、氟橡胶混炼胶的制备:s1.31、按重量份计,取步骤s1.2制备好的实施例预混胶一按配方二配制好待用,所述配方二为:实施例预混胶一100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;本实施例中取实施例预混胶一20kg;其中,氧化镁与氢氧化钙混合构成本实施例的吸酸剂,n990炭黑与硅藻土混合构成本实施例的补强填充剂,ws280氟橡胶内脱模剂与棕榈蜡混合构成本实施例的加工助剂;s1.32、按配方二向25l密炼机依次加入预混胶即实施例预混胶一、吸酸剂、补强填充剂和加工助剂,然后充分混炼8min,混炼的温度不超过110℃,出片冷却;s1.33、将步骤s1.32制成的胶料冷却24h以后在开炼机上薄通5次,然后挤出过滤机出片,得到氟橡胶混炼胶,标记为实施例混炼胶一;将制备好的实施例混炼胶一制成标准试片进行测试,硫化条件为一段硫化:180℃@5min,二段硫化230℃@24h,其物理性能见下表1。

18.比较例1:本比较例中,设置了两个比较组,分别为比较组一和比较组二。

19.与实施例1不同的是,在比较组一中,采用双酚af初级盐作为硫化剂进行预混胶和混炼胶的制备,具体的:在氟橡胶预混胶制备时,取氟含量70.2%、门尼粘度ml121℃(1+10)为30的双酚高氟氟橡胶生胶20kg,取按实施例1中硫化剂制备步骤(s1.1)制备的双酚af初级盐,各原料按重量份计按配方三配制好待用,所述配方三为:双酚高氟氟橡胶生胶100份、双酚af初级盐3.75份、硫化促进剂bpp 0.2份,其中,双酚af初级盐的用量以其中含双酚af 2.5份重量份计算;然后按照与实施例1中氟橡胶预混胶的制备步骤(s1.22-s1.23,用配方三替换配方一)制备氟橡胶预混胶,标记为比较例预混胶一;之后进行混炼胶制备,取上述制备好了的比较例预混胶一20kg,按配方四(各原料按重量份计)配制好待用,所述配方四为:比较例预混胶一100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;然后,按照上述实施例1中氟橡胶混炼胶的制备步骤(比较例预混胶一替换实施例预混胶一)制备氟橡胶混炼胶,标记为比较例混炼胶一。

20.与实施例1不同的是,在比较组二中,采用双酚af直接进行混炼胶的制备,具体的:先取氟含量70.2%、门尼粘度ml121℃(1+10)为30的双酚高氟氟橡胶生胶20kg,按配方五(各原料按重量份计)配制好待用,所述配方五为:双酚高氟氟橡胶生胶100份、双酚af 100份、硫化促进剂bpp 0.8份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土15份,ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;按照以下方法制备氟橡胶混炼胶:首先,按配方五将双酚高氟氟橡胶生胶放入25l密炼机中进行塑炼,塑炼温度为85℃;塑炼时间10min;然后,按配方五向25l密炼机依次加入吸酸剂、功补强填充剂和加工助剂,然后充分混炼8min,混炼的温度不超过110℃,出片冷却(其中的吸酸剂、功补强填充剂和加工助剂与实施例1中的定义相同);接着,将前一步骤制成的胶料冷却24h以后在开炼机上薄通5次,然后挤出过滤机

出片,得到氟橡胶混炼胶,并将其标记为比较例混炼胶二;将制备好的比较例混炼胶一和二制成标准试片进行测试,硫化条件为一段硫化:180℃@5min,二段硫化230℃@24h,其物理性能见下表1。

21.实施例1和比较例1的测试结果如表1:表1物性表(实施例1和比较例1)。

22.实施例2本实施例提供了一种耐锂电池电解液双酚高氟氟橡胶混炼胶的制备方法,其包括以下步骤:s2.1、硫化剂制备:取按实施例1中硫化剂制备步骤(s1.1)制备的三份脱氯型双酚af盐备用;s2.2、氟橡胶预混胶的制备:分别称取三份氟含量70.2%、门尼粘度ml121℃(1+10)为30的双酚高氟氟橡胶生胶,每份均为20kg,取s2.1准备的三份脱氯型双酚af盐,按实施例1中的配方一(各原料按重量份计)配制好待用;然后,按实施例1氟橡胶预混胶的制备步骤(s1.22~s1.23)制备氟橡胶预混胶,标记为实施例预混胶二、实施例预混三、实施例预混胶四;s2.3、氟橡胶混炼胶的制备:s2.31、分别取步骤s2.2制备好的实施例预混胶二、实施例预混胶三和实施例预混胶四各20kg,按配方六、配方七和配方八(各原料按重量份计)配制好待用;其中,所述配方六为:实施例预混胶二100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土10份、功能助剂n325高耐热炭黑5份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;所述配方七为:实施例预混胶三100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土5份、功能助剂n325高耐热炭黑10份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;所述配方八为:实施例预混胶四100份、氧化镁3份、氢氧化钙6份、n990炭黑2份、硅藻土5份、功能助剂n325高耐热炭黑15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;

s2.32、按配方六、七和八分别向25l密炼机中依次加入预混胶(即实施例预混胶二、三或四)、吸酸剂、功能助剂、补强填充剂和加工助剂,然后充分混炼8min,混炼的温度不超过110℃,出片冷却;其中,本实施例中的吸酸剂、补强填充剂和加工助剂的定义与实施例1中的相同;s2.33、将步骤s2.32制成的胶料冷却24h以后在开炼机上薄通5次,然后挤出过滤机出片,得到氟橡胶混炼胶,分别标记为实施例混炼胶二、实施例混炼胶三、实施例混炼胶四;将制备好的实施例混炼胶二至四分别制成标准试片进行测试,硫化条件为一段硫化:180℃@5min;二段硫化230℃@24h,其物理性能见下表2。

23.比较例2:取实施例1制备的实施例混炼胶一作为比较例混炼胶三,其物理性能见下表2。

24.实施例2和比较例2的测试结果如表2:表2物性表(实施例2和比较例2)。

25.实施例3:本实施例提供了一种耐锂电池电解液双酚高氟氟橡胶混炼胶的制备方法,其包括以下步骤:s3.1硫化剂制备:取按实施例1中硫化剂制备步骤(s1.1)制备的脱氯型双酚af盐备用;s3.2氟橡胶混炼胶的制备:s3.21、取氟含量70.2%、门尼粘度ml121℃(1+10)为30的双酚高氟氟橡胶生胶20kg,取s3.1准备的脱氯型双酚af盐,按配方九(各原料按重量份计)配制好待用;其中,所述配方九为:双酚高氟氟橡胶生胶100份、脱氯型双酚af盐3.45份、氧化镁3份、氢氧化钙6份,n990炭黑5份、硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;以及,取氟含量70.2%、门尼粘度ml121℃(1+10)为30的双酚高氟氟橡胶生胶20kg,取s3.1准备的脱氯型双酚af盐,按配方十(各原料按重量份计)配制好待用;其中,所述配方十

为:双酚高氟氟橡胶生胶100份、脱氯型双酚af盐3.45份、氧化镁3份、氢氧化钙6份、n990炭黑2份、硅藻土5份、功能助剂n325高耐热炭黑15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;分别按照以下步骤制备氟橡胶混炼胶,标记为实施例混炼胶五和实施例混炼胶六:s3.22、按配方九或配方十将对应的生胶放入25l密炼机中进行塑炼,塑炼温度为85℃,塑炼时间10min;之后,按配方九向25l密炼机依次加入吸酸剂、补强填充剂和加工助剂,然后充分混炼8min,混炼的温度不超过110℃,出片冷却;按配方十向25l密炼机依次加入吸酸剂、功能助剂、补强填充剂和加工助剂,然后充分混炼8min,混炼的温度不超过110℃,出片冷却;其中,本实施例中的吸酸剂、补强填充剂和加工助剂的定义与实施例1中的相同;s3.23、将步骤s3.22中按配方九和配方十制成的胶料分别在冷却24h以后在开炼机上薄通5次,然后挤出过滤机出片,得到氟橡胶混炼胶,即分别为实施例混炼胶五和实施例混炼胶六;将制备好的实施例混炼胶五和实施例混炼胶六制成标准试片进行测试,硫化条件为一段硫化:180℃@5min;二段硫化230℃@24h,其物理性能见下表3。

26.比较例3:取实施例2制备的实施例混炼胶四作为比较例混炼胶四,其物理性能见下表3。

27.实施例3和比较例3的测试结果如表3:表3物性表(实施例3和比较例3)。

28.实施例4:本实施例提供了一种耐锂电池电解液双酚高氟氟橡胶混炼胶的制备方法,其包括以下步骤:s4.1硫化剂制备:取按实施例1中硫化剂制备步骤(s1.1)制备的脱氯型双酚af盐备用;s4.2氟橡胶预混胶的制备:分别取氟含量70%、氟含量70.5%、氟含量71%,门尼粘度ml121℃(1+10)均为30

的双酚高氟氟橡胶生胶各20kg,取s4.1准备的脱氯型双酚af盐,分别按配方十一、配方十二和配方十三(各原料按重量份计)配制好待用;其中,所述配方十一为:双酚高氟氟橡胶生胶(氟含量70%)100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;所述配方十二为:双酚高氟氟橡胶生胶(氟含量70.5%)100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;所述配方十三为:双酚高氟氟橡胶生胶(氟含量71%)100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;配方十一至配方十三中,脱氯型双酚af盐的用量以其中含双酚af 2.5份重量份计算;之后,按实施例1氟橡胶预混胶制备步骤(s1.22~s1.23,配方进行相应变换)制备氟橡胶预混胶,分别标记为实施例预混胶五、实施例预混胶六和实施例预混胶七;s4.3氟橡胶混炼胶的制备:取上述制备好的实施例预混胶五、实施例预混胶六和实施例预混胶七各20kg,按配方十四、配方十五和配方十六(各原料按重量份计)配制好待用;其中,所述配方十四为:实施例预混胶五100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;所述配方十五为:实施例预混胶六100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;所述配方十六为:实施例预混胶七100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;之后,按实施例1氟橡胶混炼胶制备步骤(s1.32~s1.33,配方进行相应变换)制备氟橡胶混炼胶,标记为实施例混炼胶七、实施例混炼胶八和实施例混炼胶九;将制备好的实施例混炼胶七、实施例混炼胶八和实施例混炼胶九分别制成标准试片进行测试,硫化条件为一段硫化:180℃@5min;二段硫化230℃@24h,其物理性能见下表4。

29.比较例4:在该比较例中,在进行氟橡胶预混胶的制备时,取氟含量68.5%、门尼粘度ml121℃(1+10)为30的三元双酚氟橡胶生胶20kg,取氟含量66%、门尼粘度ml121℃(1+10)为30的二元双酚氟橡胶生胶20kg,取按上实施例1制备步骤所制备的双酚af初级盐,按配方十七和配方十八(各原料按重量份计)配制好待用;其中,所述配方十七为:三元双酚氟橡胶生胶100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;所述配方十八为:二元双酚氟橡胶生胶100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;其中,脱氯型双酚af盐的用量以其中含双酚af 2.5份重量份计算;之后,分别按实施例1氟橡胶预混胶制备步骤(s1.22~s1.23,配方进行相应变换)制备氟橡胶预混胶,标记为比较例预混胶二和比较例预混胶三;然后,取上述制备好的比较例预混胶二和比较例预混胶三各20kg,分别按配方十九、配方二十(各原料按重量份计)配制好待用;其中,所述配方十九为:比较例预混胶二100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;所述配方二十为:比较例预混胶三100份、氧化镁3份、氢氧化钙6份、n990炭黑5份、

硅藻土15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;之后,按实施例1氟橡胶混炼胶制备步骤(s1.32~s1.33,配方进行相应变换)制备氟橡胶混炼胶,分别标记为比较例混炼胶五和比较例混炼胶六;将制备好的比较例混炼胶五和比较例混炼胶六制成标准试片进行测试,硫化条件为一段硫化:180℃@5min,二段硫化230℃@24h,其物理性能见下表4。

30.实施例4和比较例4的测试结果如表4:表4物性表(实施例4和比较例4)。

31.实施例5:本实施例提供了一种耐锂电池电解液双酚高氟氟橡胶混炼胶的制备方法,其包括以下步骤:s5.1硫化剂制备:取按实施例1中硫化剂制备步骤(s1.1)制备的脱氯型双酚af盐备用;s5.2氟橡胶预混胶的制备:分别取氟含量70%、氟含量70.5%、氟含量71%,门尼粘度ml121℃(1+10)均为30的双酚高氟氟橡胶生胶各20kg,取s5.1准备的脱氯型双酚af盐,分别按配方二十一、配方二十二和配方二十三(各原料按重量份计)配制好待用;其中,所述配方二十一为:双酚高氟氟橡胶生胶(氟含量70%)100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;所述配方二十二为:双酚高氟氟橡胶生胶(氟含量70.5%)100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;所述配方二十三为:双酚高氟氟橡胶生胶(氟含量71%)100份、脱氯型双酚af盐3.45份、硫化促进剂bpp 0.2份;配方二十一至配方二十三中,脱氯型双酚af盐的用量以其中含双酚af 2.5份重量份计算;之后,分别按实施例1氟橡胶预混胶制备步骤(s1.22~s1.23,配方进行相应变换)制备氟橡胶预混胶,分别标记为实施例预混胶八、实施例预混胶九和实施例预混胶十;

s5.3氟橡胶混炼胶的制备:取上述制备好的实施例预混胶八至十各20kg,按配方二十四、配方二十五和配方二十六(各原料按重量份计)配制好待用;其中,所述配方二十四为:实施例预混胶八100份、氧化镁3份、氢氧化钙6份、n990炭黑2份、硅藻土5份、功能助剂n325高耐热炭黑15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;所述配方二十五为:实施例预混胶九100份、氧化镁3份、氢氧化钙6份、n990炭黑2份、硅藻土5份、功能助剂n325高耐热炭黑15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;所述配方二十六为:实施例预混胶十100份、氧化镁3份、氢氧化钙6份、n990炭黑2份、硅藻土5份、功能助剂n325高耐热炭黑15份、ws280氟橡胶内脱模剂0.5份和棕榈蜡1份;之后,按实施例1氟橡胶混炼胶制备步骤(s1.32~s1.33,配方进行相应变换)制备氟橡胶混炼胶,分别标记为实施例混炼胶十、实施例混炼胶十一和实施例混炼胶十二;将制备好的实施例混炼胶十至实施例混炼胶十二制成标准试片进行测试,硫化条件为一段硫化:180℃@5min,二段硫化230℃@24h,其物理性能见下表5。

32.比较例5:取氟含量70.3%、门尼粘度ml121℃(1+10)为25的过氧高氟氟橡胶生胶20kg(科慕gf200s,锂电池密封材料通用规格);取氟含量70.1%、门尼粘度ml121℃(1+10)为24的过氧高氟氟橡胶生胶20kg(3m fpo 3820,锂电池密封材料通用规格);分别按配方二十七和配方二十八(各原料按重量份计)配制好待用;其中,所述配方二十七为:过氧高氟氟橡胶生胶(科慕gf200s)100份、n990炭黑20份、taic(三烯丙基异氰脲酸酯,taic 75%)3份、双2,5(luperox 101xl45)3份、ht290内脱模剂0.5份和ws280氟橡胶内脱模剂0.5份;所述配方二十八为:过氧高氟氟橡胶生胶(3m fpo 3820)100份、n990炭黑20份、taic(三烯丙基异氰脲酸酯,taic 75%)3份、双2,5(luperox 101xl45)3份、ht290内脱模剂0.5份和ws280氟橡胶内脱模剂0.5份;按照以下步骤制备氟橡胶预混胶,标记为比较例混炼胶七、比较例混炼胶八:首先,按配方二十七或配方二十八将对应生胶(过氧高氟氟橡胶生胶)放入25l密炼机中进行塑炼,塑炼温度为85℃,塑炼时间3min;之后,按配方二十七或配方二十八向25l密炼机依次加入双2,5(luperox 101xl45)、n990炭黑、taic、ht290内脱模剂和ws280氟橡胶内脱模剂,然后充分混炼8min,混炼的温度不超过110℃,出片冷却;之后,将前一步骤出片冷却制成的胶料在冷却24h后在开炼机上薄通5次,然后挤出过滤机出片,得到氟橡胶混炼胶,分别为比较例混炼胶七、比较例混炼胶八;将制备好的比较例混炼胶七和比较例混炼胶八的胶料制成标准试片进行测试,硫化条件为一段硫化:180℃@5min,二段硫化230℃@4h,其物理性能见下表5。

33.实施例5和比较例5的测试结果如表5:

表5物性表(实施例5和比较例5)。

34.需要说明的是,本技术的各实施例中,硫化促进剂除了选用苄基三苯基氯化磷bpp外,还可以选择为8-苄基-1,8-二氮杂二环十一碳-7-烯氯化铵,和/或,四丁基溴化铵;所述补强填充剂为炭黑n990、硅藻土、硅酸钙、喷雾炭黑、硫酸钡中的任意一种或任意几种的混合物;所述加工助剂为棕榈蜡、ws280、芥酸酰胺中的任意一种或任意几种的混合物。

35.接下来,对上述的实施例1-5以及比较例1-5进行分析如下:(1)实施例1与比较例1表明:实施例1中的实施例混炼胶一采用本发明脱氯型双酚af盐,采用先制备预混胶然后制备混炼胶工艺,无功能助剂;比较例1中的比较例混炼胶一采用双酚af初级盐,采用先制备预混胶然后制备混炼胶工艺,无功能助剂;比较例1中的比较例混炼胶二直接使用双酚af,直接制备混炼胶,无功能助剂。实施例混炼胶一压缩永久变形25%,比较例混炼胶一压缩永久变形28%,比较例混炼胶二压缩永久变形34%,三者相比,实施例混炼胶一的压缩永久变形最好,这表明,本发明制备的脱氯型双酚af盐有效降低了双酚高氟氟橡胶的压缩永久变形;(2)实施例2与比较例2表明:实施例2中的实施例混炼胶二采用本发明脱氯型双酚af盐,添加5份功能助剂n325,采用先制备预混胶然后制备混炼胶工艺;实施例2中的实施例混炼胶三采用本发明脱氯型双酚af盐,添加10份功能助剂,采用先制备预混胶然后制备混炼胶工艺;实施例2中的实施例混炼胶四采用本发明脱氯型双酚af盐,添加15份功能助剂,采用先制备预混胶然后制备混炼胶工艺;比较例2中的比较例混炼胶3采用本发明脱氯型双酚af盐,采用先制备预混胶然后制备混炼胶工艺,无功能助剂。实施例混炼胶二压缩永久变形24%,实施例混炼胶三压缩永久变形22%,实施例混炼胶四压缩永久变形20%,比较例混炼胶3压缩永久变形25%,这表明随功能助剂的使用量适当加大,混炼胶的压缩永久变形逐

步降低,本发明使用的功能助剂有效降低双酚高氟氟橡胶的压缩永久变形;(3)实施例3与比较例3表明:实施例3中的实施例混炼胶五采用本发明脱氯型双酚af盐,无功能助剂,直接制备混炼胶;实施例3中的实施例混炼胶六采用本发明脱氯型双酚af盐,添加15份功能助剂,直接制备混炼胶;比较例3中的比较例混炼胶四采用本发明脱氯型双酚af盐,添加15份功能助剂,采用先制备预混胶然后制备混炼胶工艺;实施例混炼胶五压缩永久变形27%,实施例混炼胶六压缩永久变形22%,比较例混炼胶四压缩永久变形20%;这表明采用先制备预混胶然后制备混炼胶工艺能有效降低双酚高氟氟橡胶的压缩永久变形,同时进一步表明使用适量功能助剂能有效降低双酚高氟氟橡胶的压缩永久变形;(4)实施例4与比较例4表明:实施例4中的实施例混炼胶七选取氟含量70%的双酚高氟氟橡胶生胶,采用本发明脱氯型双酚af盐,无功能助剂,采用先制备预混胶然后制备混炼胶工艺;实施例4中的实施例混炼胶八选取氟含量70.5%的双酚高氟氟橡胶生胶,采用本发明脱氯型双酚af盐,无功能助剂,采用先制备预混胶然后制备混炼胶工艺;实施例4中的实施例混炼胶九选取氟含量71%的双酚高氟氟橡胶生胶,采用本发明脱氯型双酚af盐,无功能助剂,采用先制备预混胶然后制备混炼胶工艺;比较例4中的比较例混炼胶五选取氟含量68.5%的三元双酚氟橡胶生胶,采用本发明脱氯型双酚af盐,无功能助剂,采用先制备预混胶然后制备混炼胶工艺;比较例4中的比较例混炼胶六选取氟含量66%的二元双酚氟橡胶生胶,采用本发明脱氯型双酚af盐,无功能助剂,采用先制备预混胶然后制备混炼胶工艺。实施例混炼胶七压缩永久变形24%,实施例混炼胶八压缩永久变形26%,实施例混炼胶九压缩永久变形28%,比较例混炼胶五缩永久变形19%,比较例混炼胶六压缩永久变形11%。实施例混炼胶七耐电解液体积膨胀+30.7%,实施例混炼胶八耐电解液体积膨胀+26.3%,实施例混炼胶九耐电解液体积膨胀+24.6%,比较例混炼胶五耐电解液体积膨胀78.3%,比较例混炼胶六耐电解液体积膨胀112.7%,这表明氟含量越高压缩永久变形越大,氟含量越高耐电解液体积膨胀越低;(5)实施例5与比较例5表明:实施例5中的实施例混炼胶十选取氟含量70%的双酚高氟氟橡胶生胶,采用本发明脱氯型双酚af盐,添加15份功能助剂,采用先制备预混胶然后制备混炼胶工艺;实施例5中的实施例混炼胶十一选取氟含量70.5%的双酚高氟氟橡胶生胶,采用本发明脱氯型双酚af盐,添加15份功能助剂,采用先制备预混胶然后制备混炼胶工艺;实施例5中的实施例混炼胶十二选取氟含量71%的双酚高氟氟橡胶生胶,采用本发明脱氯型双酚af盐,添加15份功能助剂,采用先制备预混胶然后制备混炼胶工艺;比较例5中的比较例混炼胶七选取氟含量70.3%的过氧高氟氟橡胶生胶(耐电解液常用规格),直接制备混炼胶;比较例5中的比较例混炼胶八选取氟含量70.1%的过氧高氟氟橡胶生胶(耐电解液常用规格),直接制备混炼胶。实施例混炼十压缩永久变形19%,实施例混炼胶十一压缩永久变形21%,实施例混炼胶十二压缩永久变形24%,比较例混炼胶七压缩永久变形23%,比较例混炼胶八压缩永久变形21%。实施例混炼胶十耐电解液体积膨胀+29.1%,实施例混炼胶十一耐电解液体积膨胀+25.2%,实施例混炼胶十二耐电解液体积膨胀+22.0%,比较例混炼胶七耐电解液体积膨胀27.3%,比较例混炼胶八耐电解液体积膨胀28.2%,这表明氟含量70%-71%双酚高氟氟橡胶通过硫化剂的选择、功能助剂的选择及加工工艺的优化,制备的双酚高氟氟橡胶混炼胶具有优异的低压缩永久变形性能,优异得耐电解液性能,优异的电性能,满足耐锂电池电解液密封材料的技术要求;

(6)实施例1-5与比较例1-5表明:在制备耐锂电池电解液双酚高氟氟橡胶混炼胶时:选用氟含量70%-71%的双酚高氟氟橡胶生胶实现耐电解液中所需的低体积膨胀率性能;采用本发明制备的脱氯型双酚af盐为硫化剂、高耐热型炭黑n325为功能助剂及先制备预混胶然后制备混炼胶工艺,通过材料、配方和工艺的协同,实现了耐电解液密封材料所需的低压缩永久变形性能;同时通过材料和配方的选择,实现了耐电解液密封材料所需的电性能要求,实现了脱模性能优异,模具污染良好,制品良率高等要求。

36.测试结果表明本发明制备的耐锂电池电解液双酚高氟氟橡胶混炼胶,显著改善了高氟氟橡胶的压缩永久变形,满足耐电解液密封材料所需的低压缩永久变形性能和电性能要求,作为耐锂电池电解液材料,与过氧高氟氟橡胶具有同等技术效果,其成本大幅度降低,完整的实现了本发明的目的。本发明通过使用双酚高氟氟橡胶达到降低成本,解决脱模性差、模具污染大、制品不良率高等问题;通过使用本发明的硫化剂降低压缩永久变形,解决双酚高氟氟橡胶压缩永久变形大的问题;通过使用功能助剂n325炭黑进一步降低压缩永久变形,解决双酚高氟氟橡胶压缩永久变形大的问题;通过先制作双酚高氟氟橡胶预混胶,再制作双酚高氟氟橡胶混炼胶的工艺方案,提高了双酚高氟氟橡胶的基本物理性能,更进一步的降低压缩永久变形;通过选取氟含量为70%-71%的双酚高氟氟橡胶,由于氟含量高,降低了其在电解液中的体积膨胀率。

37.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1