一种胎侧胶组合物及其制成的轮胎的制作方法

1.本发明涉及合成橡胶技术领域,特别是涉及一种胎侧胶组合物及其制成的轮胎。

背景技术:

2.硫化是轮胎生产过程中的一个的重要阶段,通过化学交联将线性链状高分子转变为三维网状高分子,可以使合成橡胶转变为实用性更高的硫化橡胶。传统的硫磺-促进剂硫化体系中,硫化促进剂和活性剂是必不可少的,氧化锌从20世纪20年代沿用至今,在橡胶硫化体系中辅助硫化反应发生,与促进剂、硫磺、硬脂酸、橡胶大分子链及相应的中间产物都能发生反应,可以使促进剂充分发挥作用,减少促进剂、硫磺用量,对降低硫化温度,加快硫化速率,增大交联密度,提高交联程度,改善硫化胶性能具有重要作用。

3.在制备轮胎时,通常加入一定比重的氧化锌,以期提高轮胎胎面的强度。然而,原料氧化锌的粒径较小,与天然橡胶相容性又较差。在混炼过程中,氧化锌容易发生聚集,形成聚集物,导致其有效比表面积降低。通常,加入配方中的氧化锌只有20-30%能够被利用,而未被利用的氧化锌则会被释放到环境中,从而对环境和人体健康造成不良影响。由于全球橡胶行业对环保要求不断提高,积极寻求氧化锌替代品的重要性不断凸显。为了有效降低轮胎胶料中的锌含量,应优先对轮胎与自然环境接触较多的部位进行研究,比如胎侧部位,同时采用氧化锌替代品不能以降低轮胎性能为代价,必须保证性能优先。

技术实现要素:

4.针对上述现有技术存在的问题,本发明的目的是提供一种胎侧胶组合物及其制成的轮胎,本发明通过使用低重金属含量的有机酸-锌-分散促进体系硫化活性剂代替氧化锌在配方中使用,提高硫化活性、降低胶料中锌用量,而不会损失胶料性能,同时使制备的产品更加环保。

5.为了实现上述目的,本发明提供了一种胎侧胶组合物,相对于100重量份的胎侧胶组合物,原材料组分及各组分重量份数为:二烯烃橡胶1-100份,补强填充剂30-60份,增塑剂1-20份,硬脂酸1-5份,有机酸-锌-分散促进体系硫化活性剂2-8份,化学防老剂1.5-8份,防护蜡1-8份,硫化剂2-5份。

6.在其中一个实施例中,相对于100重量份的胎侧胶组合物,二烯烃橡胶包含以下组分及各组分重量份数:顺1,4-聚异戊二烯的聚合物0-50份,聚丁二烯聚合物0-50份。

7.在其中一个实施例中,所述补强填充剂为炭黑。

8.在其中一个实施例中,所述炭黑为n300、n500和n600系列炭黑中的至少一种。

9.在其中一个实施例中,所述增塑剂为环保环烷油、环保烷烃油和环保芳烃油中的至少一种。

10.在其中一个实施例中,所述有机酸-锌-分散促进体系硫化活性剂中的有机酸为直链、支链有机羧酸和芳香羧酸中的至少一种。

11.在其中一个实施例中,所述有机酸-锌-分散促进体系硫化活性剂中的分散促进

体系为氧化钙、碳酸钙和二氧化硅中的至少一种。

12.在其中一个实施例中,所述有机酸-锌-分散促进体系硫化活性剂中的锌含量为50%-70%,锌密度为2.0g/cm

3-4g/cm3。

13.在其中一个实施例中,相对于100重量份的胎侧胶组合物,硫化剂包含以下组分及各组分重量份数:充油硫磺粉1-2.5重量份,促进剂1-2.5重量份。

14.在其中一个实施例中,本技术还提供了一种充气轮胎,所述充气轮胎使用上述的胎侧胶组合物制备而成。

15.本发明提供了一种胎侧胶组合物及其制成的轮胎,相较现有技术,具有以下有益效果:

16.本发明公开了一种胎侧胶组合物及其制成的轮胎,该胎侧胶组合物由以下组分按重量份数制备而成:二烯烃橡胶1-100份,补强填充剂30-60份,增塑剂1-20份,硬脂酸1-5份,有机酸-锌-分散促进体系硫化活性剂2-8份,化学防老剂1.5-8份,防护蜡1-8份,硫化剂2-5份,本发明公开了一种包含有机酸-锌-分散促进体系硫化活性剂的胎侧胶组合物,有机酸-锌-分散促进体系硫化活性剂在橡胶中可以均匀分散,同时锌离子裸露在结构表面,不易聚集,有效比表面积较大,大大促进了氧化锌与橡胶有机物体系中的有机物,特别是促进剂、橡胶分子相互接触几率,可以大幅提升反应速度,增大反应效率,锌与有机物形成络合物,与氧化锌相比,具有更高的活性,进而通过使用低重金属含量的有机酸-锌-分散促进体系硫化活性剂代替氧化锌在配方中使用,可以有效地提高硫化活性、降低胶料中锌用量,而不会损失胶料性能,同时可以使制备的产品更加环保。

具体实施方式

17.下面结合具体实施例,对本发明的具体实施方式做进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

18.本发明的实施例公开了一种胎侧胶组合物,相对于100重量份的胎侧胶组合物,原材料组分及各组分重量份数为:二烯烃橡胶1-100份,补强填充剂30-60份,增塑剂1-20份,硬脂酸1-5份,有机酸-锌-分散促进体系硫化活性剂2-8份,化学防老剂1.5-8份,防护蜡1-8份,硫化剂2-5份。

19.需要说明的是,本发明中的化学防老剂为n-(1,3-二甲基丁基)-n'-苯基对苯二胺。

20.本实施例中,本发明使用的有机酸-锌-分散促进体系硫化活性剂,是由氧化锌、有机羧酸、分散促进体系等成分组成,在物理和化学作用下,氧化锌完成有机化改性,形成有机物-氧化物配合体,因其特殊的有机结构,氧化物粒径逐步变小,比表面积大幅提高,从而zno在体系中相容性得到提升,在橡胶中可以均匀分散,同时锌离子裸露在结构表面,不易聚集,有效比表面积较大,大大促进了氧化锌与橡胶有机物体系中的有机物,特别是促进剂、橡胶分子相互接触几率。根据化学反应的碰撞理论,将大幅提升反应速度,增大反应效率,锌与有机物形成络合物,与氧化锌相比,具有更高的活性,有机酸-锌-分散促进体系硫化活性剂的应用减少了锌离子的需求,为减少硫化橡胶中锌含量的环保要求提供了一个可行的途径。

21.在本技术的一些实施例中,相对于100重量份的胎侧胶组合物,二烯烃橡胶包含以

下组分及各组分重量份数:顺1,4-聚异戊二烯的聚合物0-50份,聚丁二烯聚合物0-50份。

22.本实施例中,本方案所用配方是以重量份来表示的配方,以胎侧胶组合物用量为100份,其他配合剂用量份数相对于100份胎侧胶组合物而言,符号为phr(份)。

23.在本技术的一些实施例中,所述补强填充剂为炭黑。

24.在本技术的一些实施例中,所述炭黑为n300、n500和n600系列炭黑中的至少一种。

25.在本技术的一些实施例中,所述增塑剂为环保环烷油、环保烷烃油和环保芳烃油中的至少一种。

26.在本技术的一些实施例中,所述有机酸-锌-分散促进体系硫化活性剂中的有机酸为直链、支链有机羧酸和芳香羧酸中的至少一种。

27.在本技术的一些实施例中,所述有机酸-锌-分散促进体系硫化活性剂中的分散促进体系为氧化钙、碳酸钙和二氧化硅中的至少一种。

28.在本技术的一些实施例中,所述有机酸-锌-分散促进体系硫化活性剂中的锌含量为50%-70%,锌密度为2.0g/cm

3-4g/cm3。

29.本实施例中,本发明通过使用低重金属含量的有机酸-锌-分散促进体系硫化活性剂代替氧化锌在配方中使用,提高硫化活性、降低胶料中锌用量,而不会损失胶料性能。

30.在本技术的一些实施例中,相对于100重量份的胎侧胶组合物,硫化剂包含以下组分及各组分重量份数:充油硫磺粉1-2.5重量份,促进剂1-2.5重量份。

31.在本技术的一些实施例中,还公开了一种充气轮胎,所述充气轮胎使用上述的胎侧胶组合物制备而成。

32.需要说明的是,胎侧胶组合物的混炼可以采用橡胶混炼领域技术人员已知的方法完成,在br banbury(密炼机)中制备所规定成分的橡胶组合物,制备过程采取两个分开的加料混炼阶段,即一个非生产性混炼阶段和一个生产性混炼阶段。非生产性阶段进行约10min的混炼,直至橡胶与各种填料混炼均匀,即完成。所采用的的混炼方法为轮胎企业所采用的普通混炼方法,回收冷却由此产生的混合物。生产性阶段将硫磺与促进剂(次磺酰胺)加入到外部混合器进行混炼,混炼时间是使橡胶温度达到115℃的时间。

33.下面将结合具体实施场景,用具体实施例进一步对本技术中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.实施例1:

35.本实施例涉及的胎侧胶组合物,其原料组分及各组分重量份数为:顺1,4-聚异戊二烯的聚合物50份,聚丁二烯聚合物50份,n300型炭黑50份,环保芳烃油5份,增粘树脂3份,化学防老剂n-(1,3-二甲基丁基)-n'-苯基对苯二胺7份,防护蜡2.5份,有机酸-锌-分散促进体系硫化活性剂2份,硬脂酸2份,硫磺1.6份,促进剂1份。

36.实施例2:

37.本实施例涉及的胎侧胶组合物,其原料组分及各组分重量份数为:顺1,4-聚异戊二烯的聚合物50份,聚丁二烯聚合物50份,n300型炭黑50份,环保芳烃油5份,增粘树脂3份,化学防老剂n-(1,3-二甲基丁基)-n'-苯基对苯二胺7份,防护蜡2.5份,有机酸-锌-分散促进体系硫化活性剂5份,硬脂酸2份,硫磺1.6份,促进剂1份。

38.实施例3:

39.本实施例涉及的胎侧胶组合物,其原料组分及各组分重量份数为:顺1,4-聚异戊二烯的聚合物50份,聚丁二烯聚合物50份,n300型炭黑50份,环保芳烃油5份,增粘树脂3份,化学防老剂n-(1,3-二甲基丁基)-n'-苯基对苯二胺7份,防护蜡2.5份,有机酸-锌-分散促进体系硫化活性剂7份,硬脂酸2份,硫磺1.6份,促进剂1份。

40.实施例4:

41.本实施例涉及的胎侧胶组合物,其原料组分及各组分重量份数为:顺1,4-聚异戊二烯的聚合物50份,聚丁二烯聚合物50份,n300型炭黑60份,环保芳烃油20份,增粘树脂3份,化学防老剂n-(1,3-二甲基丁基)-n'-苯基对苯二胺8份,防护蜡8份,有机酸-锌-分散促进体系硫化活性剂8份,硬脂酸5份,硫磺2.5份,促进剂2.5份。

42.实施例5:

43.本实施例涉及的胎侧胶组合物,其原料组分及各组分重量份数为:顺1,4-聚异戊二烯的聚合物25份,聚丁二烯聚合物25份,n300型炭黑30份,环保芳烃油10份,增粘树脂3份,化学防老剂n-(1,3-二甲基丁基)-n'-苯基对苯二胺4份,防护蜡4份,有机酸-锌-分散促进体系硫化活性剂7份,硬脂酸2.5份,硫磺1.5份,促进剂1.5份。

44.对比例1:

45.对比例涉及的胎侧胶组合物,其原料组分及各组分重量份数为:顺1,4-聚异戊二烯的聚合物50份,聚丁二烯聚合物50份,n300型炭黑50份,环保芳烃油5份,增粘树脂3份,化学防老剂(n-(1,3-二甲基丁基)-n'-苯基对苯二胺)7份,防护蜡2.5份,氧化锌3份,硬脂酸2份,硫磺1.6份,促进剂1份。

46.对比例2:

47.对比例涉及的胎侧胶组合物,其原料组分及各组分重量份数为:顺1,4-聚异戊二烯的聚合物50份,聚丁二烯聚合物50份,n300型炭黑50份,环保芳烃油5份,增粘树脂3份,氧化锌3份,硬脂酸2份,硫磺1.6份,促进剂1份。

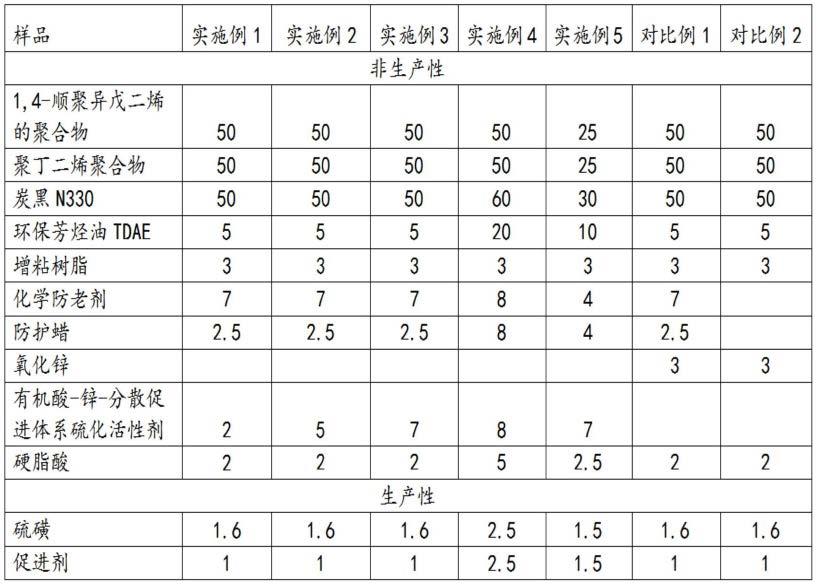

48.上述实施例1-5为加入有机酸-锌-分散促进体系硫化活性剂制备的胎侧胶组合物的性能测试数据,具体如下表1所示。

49.上述对比例1-2为现有技术中加入氧化锌制备胎侧胶组合物的性能测试数据,具体如下表1所示。

50.表1:

[0051][0052]

本实施例中,为了证实本发明效果的可靠性,将所有的样品在约151℃硫化约30min,再将本发明实施例1-5与对比例1-2的各项性能指标进行对照,结果如表2。

[0053]

表2:

[0054]

151℃*60min硫化实施例1实施例2实施例3实施例4实施例5对比例1对比例2100%定伸强度,mpa1.41.41.51.41.31.51.3300%定伸强度,mpa66.16.35.86.26.56.1拉伸强度,mpa19.119.419.618.91920.319扯断伸长率,%665669671668664671665

[0055]

本实施例中,为了证实本发明效果的可靠性,还将所有的样品在约100℃老化约48h,再将本发明实施例1-5与对比例1-2的各项性能指标进行对照,结果如表3。

[0056]

表3:

[0057]

100℃*48h老化实施例1实施例2实施例3实施例4实施例5对比例1对比例2100%定伸强度,mpa2.32.52.62.42.52.62.5300%定伸强度,mpa9.810.510.71010.410.910.3拉伸强度,mpa1515.61615.21515.214.9扯断伸长率,%420426434400415397400

[0058]

本实施例中,从表2和表3可以看出,本技术使用有机酸-锌-分散促进体系硫化活性剂的胎侧力学性能与使用氧化锌的胎侧性能相当,同时本技术中的有机酸-锌-分散促进体系硫化活性剂中锌含量为60%-70%,氧化锌中锌含量为80%,在此实例中二者用量相等,本技术显著降低了配方中锌含量,同时不含cu和mn,铅含量极低,因此,本技术通过使用低重金属含量的有机酸-锌-分散促进体系硫化活性剂代替氧化锌在配方中使用,可以有效地提高硫化活性、降低胶料中锌用量,而不会损失胶料性能,同时可以使制备的产品更加环保。

[0059]

综上,本发明实施例通过公开了一种胎侧胶组合物及其制成的轮胎,该胎侧胶组合物由以下组分按重量份数制备而成:二烯烃橡胶1-100份,补强填充剂30-60份,增塑剂1-20份,硬脂酸1-5份,有机酸-锌-分散促进体系硫化活性剂2-8份,化学防老剂1.5-8份,防护蜡1-8份,硫化剂2-5份,本发明公开了一种包含有机酸-锌-分散促进体系硫化活性剂的胎侧胶组合物,有机酸-锌-分散促进体系硫化活性剂在橡胶中可以均匀分散,同时锌离子裸露在结构表面,不易聚集,有效比表面积较大,大大促进了氧化锌与橡胶有机物体系中的有机物,特别是促进剂、橡胶分子相互接触几率,可以大幅提升反应速度,增大反应效率,锌与有机物形成络合物,与氧化锌相比,具有更高的活性,进而通过使用低重金属含量的有机酸-锌-分散促进体系硫化活性剂代替氧化锌在配方中使用,可以有效地提高硫化活性、降低胶料中锌用量,而不会损失胶料性能,同时可以使制备的产品更加环保。

[0060]

在上述实施方式的描述中,具体特征、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0061]

本领域普通技术人员可以理解:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1