一种聚四氟乙烯薄膜及其制备方法与流程

本发明属于薄膜的加工制造,具体涉及一种聚四氟乙烯薄膜及其制备方法。

背景技术:

1、聚四氟乙烯薄膜是采用聚四氟乙烯悬浮树脂经模压、烧结、冷却成毛坯,再经车削制成。车削成的薄膜为不定向薄膜,不定向薄膜经压延后即成定向薄膜。

2、聚四氟乙烯(ptfe)定向薄膜一般适用于电线、电缆的绝缘及电容器介质等,也可用作特种胶带的基材。但比较特殊的用途比如医疗膜、半导体中电路板的保护膜,则需要薄膜不仅具有较高的清洁度和平整度,而且需要厚度越小越好。

3、比如医疗膜中的人工硬脑膜一般至少需要满足以下条件:①表面光滑,与蛛网膜和脑组织不粘连;②既然作为人体脑膜替代物,必然厚度越小越好;③具有一定的强度、弹性和伸长性;④便于消毒和保存。因此理想的硬脑膜修补材料需具备以下特点:材料来源充足,制备工艺简便;化学性质稳定;材料表面光滑平整且尽可能薄;材料不仅具有较好的力学性能,而且需要致密性好,具有优异的耐渗透性能。

4、目前已成功采用新型医用高分子材料膨体聚四氟乙烯(eptfe)制成人工硬脑膜作为人体脑膜的替代物,用于修补因颅脑或脊髓损伤、肿瘤及其他颅脑疾病引起的硬脑膜或脊膜的缺损,以恢复其完整性,进而有效地防止脑脊液外漏、颅内感染、脑膨出、脑粘连和疤痕等严重并发症的发生。虽然膨体聚四氟乙烯(eptfe)在手术中用于硬脑膜的修补具有较好的效果,但因eptfe属于微孔膜,使得该材料在耐渗透性方面无法达到较高的要求,限制了其应用范围。相比较下,聚四氟乙烯定向薄膜的耐渗透性更优异,若聚四氟乙烯薄膜在厚度以及表面光滑度达到要求,那么聚四氟乙烯薄膜在医疗膜领域具有极大的应用前景。

5、然而按照现有定向膜的加工工艺若在保证较好的表面光洁度及平整度的前提下膜的厚度一般大于0.03mm,这样极大限制了聚四氟乙烯薄膜的应用。

6、中国专利cn111016206a公开了一种聚四氟乙烯薄膜的制备方法,将聚四氟乙烯悬浮树脂粉末经10目的筛网过筛,然后经模压成型、烧结、车削得到车削膜;在大于等于聚四氟乙烯树脂的玻璃化转变温度、小于聚四氟乙烯树脂熔融温度的条件下,将车削膜进行热拉伸;热拉伸后将温度降至玻璃化转变温度以下,制得聚四氟乙烯薄膜。但该聚四氟乙烯薄膜的厚度为0.1-1.0mm,无法满足人工硬脑膜材料或超薄ptfe薄膜的需求。

7、中国专利cn101491945a公开了一种超薄宽幅聚四氟乙烯定向薄膜的制备方法,包括原料过筛、预压制坯、高温烧结、车削成膜、压延定向等工艺步骤,定向薄膜厚度虽然达到了5-50μm,可用于制造机电、电子行业的高级绝缘衬垫、护套、减摩材料及化工防腐材料等,可在-200~250℃范围内长期使用。但是,该薄膜的聚四氟乙烯原料中添加了填料,因此不适用于医疗、半导体等清洁度要求极高的领域,只能应用于密封及防腐等普通领域。此外若想达到该专利所述薄膜厚度对车削工艺的要求极高,需要车削成膜时控制极薄的车削膜厚度,而一般车削膜厚度需要控制在定向膜厚度的2.8倍,可见现有车削工艺难以满足该需求。并且添加填料的坯体车削成薄膜会使添料暴露在薄膜表面,使光滑度下降,车削厚度的均匀度难于控制,难以达到较好的平整度、光洁度,影响后续的压延定型效果。与此同时添加填料的车削薄膜,若厚度极薄则容易产生微观孔隙,导致强度及耐渗透性等性能极大降低,最终薄膜难以具备优良的应用性能。

技术实现思路

1、本发明提供了一种聚四氟乙烯薄膜,该聚四氟乙烯薄膜的厚度达到0.01mm以下,与现有聚四氟乙烯薄膜相比,极大地降低了膜的厚度,不仅膜的厚度超薄且具有高表面光滑度和平整度,可以满足于医疗膜、电路板保护膜等特殊用途膜的高端需求。

2、具体技术方案如下:

3、一种聚四氟乙烯薄膜为厚度小于0.01mm的定向膜,且该定向膜的表面粗糙度ra<0.130μm。

4、进一步的,所述聚四氟乙烯薄膜的拉伸强度大于80mpa,断裂伸长率大于100%;30天氯离子渗透浓度<100ppm。可见,该聚四氟乙烯薄膜在机械强度以及耐渗透性方面也得到了提高。

5、进一步的,所述的聚四氟乙烯薄膜,其由熔融粘度小于3.5×1010pa·s的改性聚四氟乙烯树脂制得。

6、此外本发明还提供了该聚四氟乙烯薄膜的制备方法,通过该制备方法可以制备得到不仅膜的厚度薄且膜表面具有高光滑度和平整度。

7、具体技术方案如下:

8、一种上述聚四氟乙烯薄膜的制备方法,包括以下步骤:

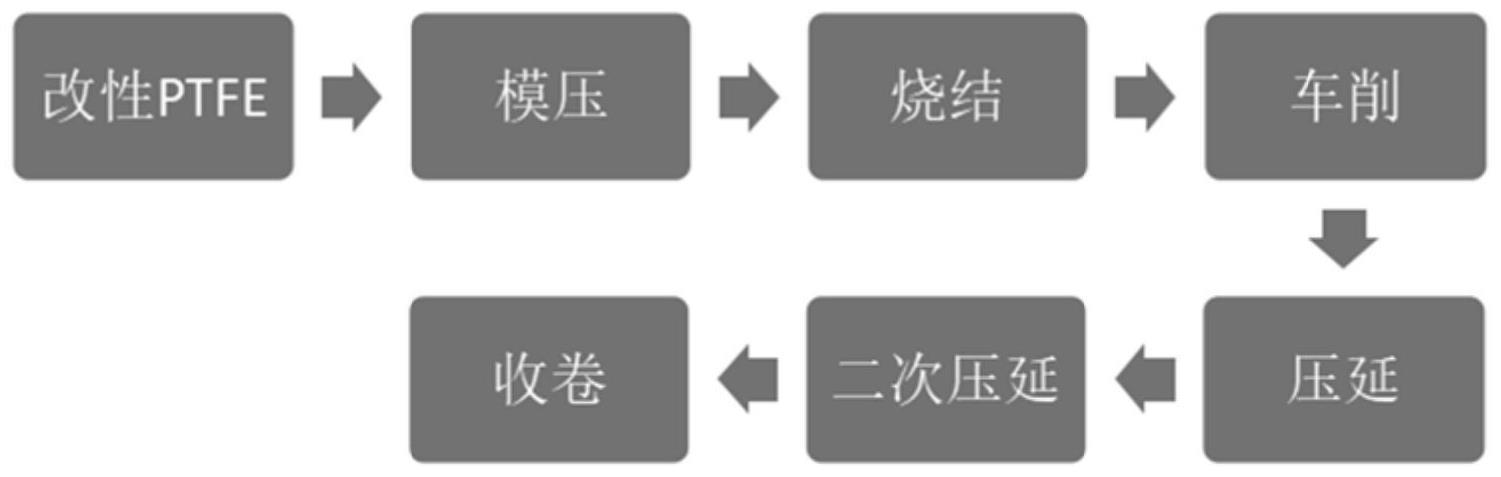

9、(1)将熔融粘度小于3.5×1010pa·s的改性聚四氟乙烯树脂粉末首先经筛网过筛,然后经模压成型;烧结;车削,得到车削膜;

10、(2)先将步骤(1)所得的车削膜在辊温高于所用改性聚四氟乙烯树脂熔点的条件下进行一次压延,再在辊温低于所用改性聚四氟乙烯树脂熔点的条件下进行二次压延,得到厚度为小于0.01mm的定向膜。

11、若仅在熔点以上温度压延所得到的薄膜表面光洁度差,平整度也不好。而对一次压延后的薄膜通过在低于ptfe熔点温度下进行二次压延,能够有效解决表面平整度较差的问题。

12、上述的一次压延与二次压延两个加工步骤可以是连续工序,也可以是间断工序。优选的,一次压延和二次压延之间为连续工序。

13、进一步的,所述聚四氟乙烯薄膜制备方法的步骤(1)中烧结后所得的毛坯在车削前首先在100-200℃下保温5-20h。

14、经过试验,毛坯在车削前先置于此温度范围内保温足够的时间,能够进一步保证薄膜具有较低的表面粗糙度。

15、进一步的,所述聚四氟乙烯薄膜制备方法的步骤(1)中改性聚四氟乙烯树脂粉末的粒径为10-50μm,改性聚四氟乙烯树脂的标准相对密度(ssg)为2.130-2.200。

16、采用该粒径和标准相对密度范围内的改性聚四氟乙烯树脂进行模压成型,所得压制坯体的密度更为均一,排列紧密。

17、进一步的,所述聚四氟乙烯薄膜制备方法的步骤(1)中模压成型的具体操作如下:在室温条件下以10-100mm/min的加压速率升压至3-8mpa,让压机退回;3-6秒钟后再重新以10-100mm/min的加压速率双向加压至20-50mpa,保压10min以上;

18、优选的,所述加压速率为10-30mm/min。

19、在室温下压制,特别需要避免在低于20℃进行模压成型,否则极易导致模压成型的坯体在烧结后出现明显或者微观开裂。

20、所述模压成型包括预压和主压,主压为双向压制。双向压制有利于避免单向压制时存在压力衰减而影响毛坯的密度分布,特别是规格较大的坯体则影响更大。经过上述模压成型的操作,提高了薄膜的平整度和密度均一性。

21、进一步的,所述聚四氟乙烯薄膜制备方法的步骤(1)中烧结以阶梯式的升温方式进行升温,具体为:以1-3℃/min的升温速率由室温升至250~300℃,保温10~80min;再以1-3℃/min的升温速率由250~300℃升温至360-390℃,保温6~20h使模压成型所得的坯体完全熔融;最后以1-3℃/min的速率降温至280-290℃,保温至少30min,由280-290℃自然降温至室温;

22、所述步骤(1)中车削所得的车削膜的厚度为0.03-0.05mm。

23、进一步的,所述聚四氟乙烯薄膜制备方法的步骤(2)中一次压延的辊温控制在330℃以上;所述二次压延的辊温控制在200-320℃;

24、优选的,所述一次压延的辊温为330-400℃;

25、所述一次压延和二次压延的速率均为0.5-5m/min;

26、所述一次压延和二次压延的压延倍率为1.1-5.0倍。

27、上述聚四氟乙烯薄膜或者上述制备方法制备所得的聚四氟乙烯薄膜的用途,用于医疗膜、电路板保护膜。

28、本发明的有益效果为:

29、1、本发明所述的聚四氟乙烯薄膜其厚度达到0.01mm以下,与现有聚四氟乙烯薄膜相比,极大地降低了膜的厚度,不仅膜的厚度超薄且具有高表面光滑度和平整度,完全能够满足市场对超薄聚四氟乙烯薄膜的要求,尤其可以满足于医疗膜、电路板保护膜等特殊用途膜的高端需求。

30、2、本发明所提供的上述聚四氟乙烯薄膜的制备方法首先选用熔融粘度小于3.5×1010pa·s的改性聚四氟乙烯树脂,经过深入研究发现,采用该低熔融粘度范围的树脂在经过车削和两次压延后,才能最大程度地使聚合物分子间孔隙更小,排列紧密,减少缺陷,在保证薄膜的性能和外观满足应用的前提下将厚度降低至0.01mm以下。

31、3、本发明所提供的上述聚四氟乙烯薄膜的制备方法先通过在所用改性聚四氟乙烯树脂的熔点温度以上进行一次压延定向,能够使薄膜厚度大幅降低,且在聚四氟乙烯熔融的状态下进行一次压延能够最大程度地减少了膜内空隙的含量,减少了缺陷,对其力学性能具有改善作用。然后再在低于改性聚四氟乙烯树脂熔点的温度下进行二次压延处理,以提高薄膜的光洁度和平整度;最终制备所得的聚四氟乙烯薄膜不仅达到了极低的厚度,而且强度、耐渗透性、耐弯折性等性能更优异,兼具光洁平整的外观与应用性能。

- 还没有人留言评论。精彩留言会获得点赞!