一种船用环氧树脂在高低温的状况下浇注成型方法与流程

本发明涉及填充材料,具体来说,涉及一种船用环氧树脂在高低温的状况下浇注成型方法。

背景技术:

1、工厂中或者船舶上重要的机械设备都需要固定,传统的做法是使用螺栓将设备固定在底座上。这种方法的缺点是:1、螺栓固定重量小的机械设备效果好,对于较大重量的机械设备则需要很多的螺栓才能固定,操作困难;2、在腐蚀严重的海洋环境中,固定螺栓容易被腐蚀,强度降低,在船舶晃动时会有滑动的危险,尤其是船的主推进器定位要求严格,重量大、环境恶劣、用普通的螺栓固定无法满足要求。

2、为了在腐蚀严重和经常晃动的条件下牢固地固定机械设备,人们发明了化学浇注材料固定底座。化学树脂浇注材料主要有:不饱和聚酯体系、乙烯基树脂体系和环氧树脂体系。不饱和聚酯和乙烯基树脂体系通常要添加环烷酸钴类促进剂和催化剂才能在室温条件下固化,产品的储存期短,一般不超过6个月,难以长期保存;而且收缩大、应力高;同时表面由于氧阻聚不容易完全固化,有发粘现象,影响了设备的固定。环氧树脂浇注材料,通常采用液体环氧树脂和酸酐类固化剂配合,添加各种耐磨填料配制而成。但是这种材料的缺点是:需要高温才能固化,需加热到120度以上,要有专门的烘烤房间,制约了在船舶上的使用,环氧树脂极易燃烧,但又常用于耐热性能和阻燃性能要求较高的场合。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本发明提出一种船用环氧树脂在高低温的状况下浇注成型方法,以克服现有相关技术所存在的上述技术问题。

2、为此,本发明采用的具体技术方案如下:

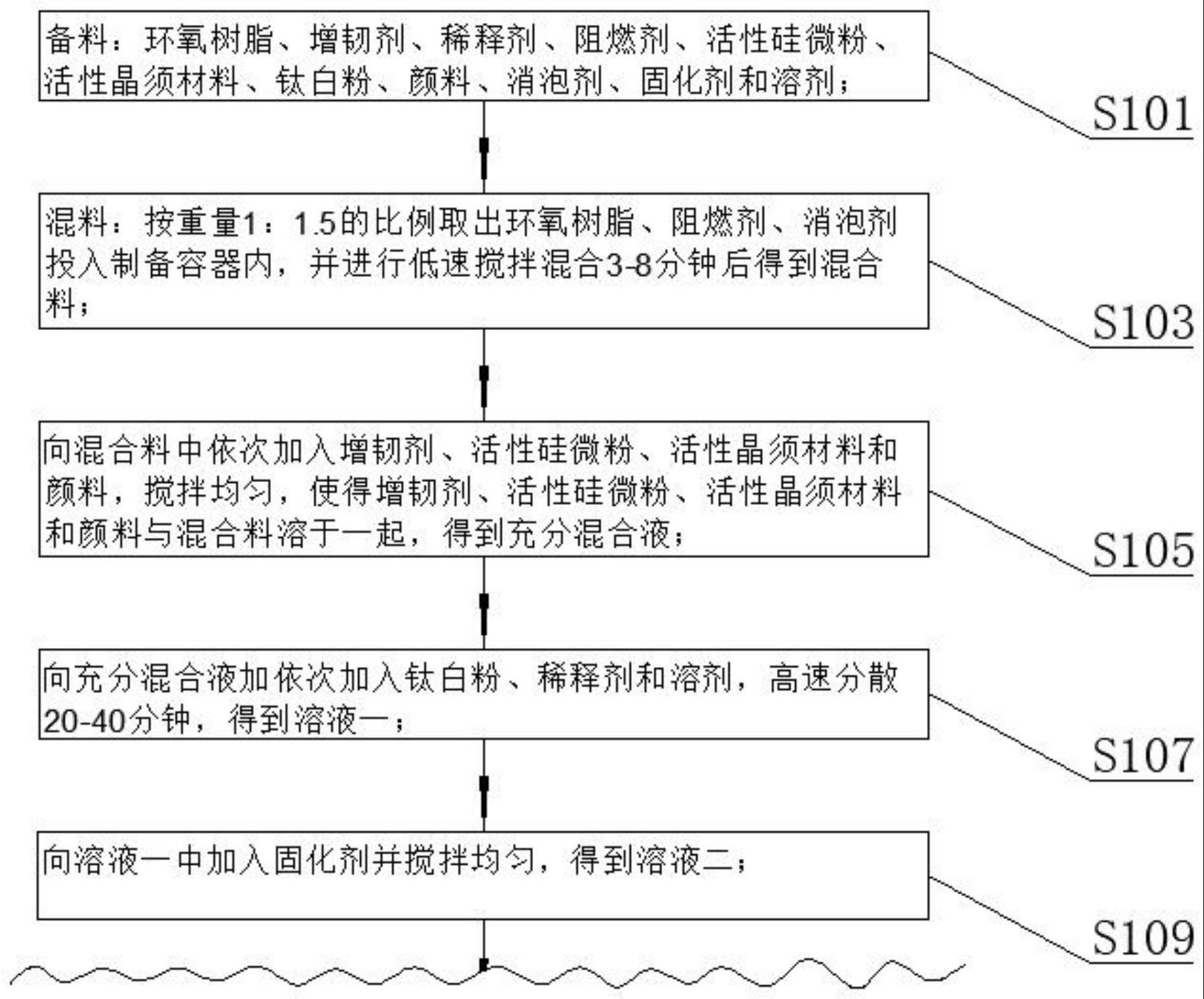

3、一种船用环氧树脂在高低温的状况下浇注成型方法,该船用环氧树脂在高低温的状况下浇注成型方法,包括以下步骤;

4、备料:环氧树脂、增韧剂、稀释剂、阻燃剂、活性硅微粉、活性晶须材料、钛白粉、颜料、消泡剂、固化剂和溶剂;

5、混料:按重量1:1.5的比例取出环氧树脂、阻燃剂、消泡剂投入制备容器内,并进行低速搅拌混合3-8分钟后得到混合料;

6、向混合料中依次加入增韧剂、活性硅微粉、活性晶须材料和颜料,搅拌均匀,使得增韧剂、活性硅微粉、活性晶须材料和颜料与混合料溶于一起,得到充分混合液;

7、向充分混合液加依次加入钛白粉、稀释剂和溶剂,高速分散20-40分钟,得到溶液一;

8、向溶液一中加入固化剂并搅拌均匀,得到溶液二;

9、将的得到的溶液二搅拌均匀浇注进组装好的模框中,通过调节固化剂的用量可以满足不同环境温度和浇注厚度的要求;

10、浇注过程中并应以细条状自由流入浇注模框中,以防止将空气带入,容器底部的残留需抛弃,不能使用;

11、浇注结束后应注意观察,防止泄漏,环氧树脂的沉积固化从中心区域开始,在此在过程中有一定收缩,浇注冒口中多余的部分将用于进行补充。对尺寸较大的垫块,必要时还需向浇口中补充环氧树脂;

12、在环氧树脂完全固化后,浇注冒口看上去可能会不平整,这是正常的,但基于美观的原因,再浇一薄层环氧树脂,以使浇口平整。

13、作为优选的,所述的环氧树脂为双酚a环氧树脂、双酚f环氧树脂、酚醛环氧树脂、氢化双酚a环氧树脂中的一种或几种混合物。

14、作为优选的,所述增韧剂为丁腈橡胶、饱和聚酯、短油醇酸树脂、氨基树脂中的一种或其混合物。

15、作为优选的,所述溶剂为吡啶或三乙胺中的一种或其混合物,所述固化剂为多元脂肪胺。

16、作为优选的,所述稀释剂为单环氧化合物、双环氧化合物、乙二醇二缩水甘油醚、丁基缩水甘油醚或者其混合物,所述的活性硅微粉表面经偶联剂处理,细度为1000-10000目。

17、作为优选的,所述的活性晶须材料为石膏晶须、碳化硅晶须、氮化硼晶须、氧化铝晶须中的一种或其混合物。

18、作为优选的,所述钛白粉为金红石型,所述颜料为无机耐热颜料,所述消泡剂为二甲基硅油。

19、作为优选的,所述阻燃剂是由双螺环磷酰氯与乙二胺反应,在吡啶存在的条件下,在10~60℃反应3-8小时,分离得到的。

20、作为优选的,所述浇注冒口高度至少应为15mm。

21、本发明的有益效果为:本发明所制备的环氧树脂固化浇注垫块可在-15-55℃固化,通过调节各组分的比例可以得到不同性能的产品,本产品的外观、机械强度和耐化学品性同加热固化环氧体系相当,明显优于室温固化的不饱和聚酯和乙烯基树脂浇注材料,通过调节固化剂的用量可以满足不同环境温度和浇注厚度的要求;所用的阻燃剂不含卤素、阻燃效果好、适用范围广、符合环保要求,该阻燃剂能与环氧树脂单体共聚,解决了有机阻燃剂在环氧树脂中的分散性和相容性问题,增加了阻燃剂的阻燃效率,提高了环氧树脂的力学性能。

技术特征:

1.一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,该船用环氧树脂在高低温的状况下浇注成型方法,包括以下步骤;

2.根据权利要求1所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述的环氧树脂为双酚a环氧树脂、双酚f环氧树脂、酚醛环氧树脂、氢化双酚a环氧树脂中的一种或几种混合物。

3.根据权利要求2所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述增韧剂为丁腈橡胶、饱和聚酯、短油醇酸树脂、氨基树脂中的一种或其混合物。

4.根据权利要求3所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述溶剂为吡啶或三乙胺中的一种或其混合物,所述固化剂为多元脂肪胺。

5.根据权利要求4所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述稀释剂为单环氧化合物、双环氧化合物、乙二醇二缩水甘油醚、丁基缩水甘油醚或者其混合物,所述的活性硅微粉表面经偶联剂处理,细度为1000-10000目。

6.根据权利要求5所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述的活性晶须材料为石膏晶须、碳化硅晶须、氮化硼晶须、氧化铝晶须中的一种或其混合物。

7.根据权利要求6所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述钛白粉为金红石型,所述颜料为无机耐热颜料,所述消泡剂为二甲基硅油。

8.根据权利要求7所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述阻燃剂是由双螺环磷酰氯与乙二胺反应,在吡啶存在的条件下,在10~60℃反应3-8小时,分离得到的。

9.根据权利要求8所述的一种船用环氧树脂在高低温的状况下浇注成型方法,其特征在于,所述浇注冒口高度至少应为15mm。

技术总结

本发明公开了一种船用环氧树脂在高低温的状况下浇注成型方法,包括以下步骤;备料:环氧树脂、增韧剂、稀释剂、阻燃剂、活性硅微粉、活性晶须材料、钛白粉、颜料、消泡剂、固化剂和溶剂;混料:按重量1:1.5的比例取出环氧树脂、阻燃剂、消泡剂投入制备容器内,并进行低速搅拌混合3‑8分钟后得到混合料;向混合料中依次加入增韧剂、活性硅微粉、活性晶须材料和颜料。有益效果:通过调节各组分的比例可以得到不同性能的产品,本产品的外观、机械强度和耐化学品性同加热固化环氧体系相当,明显优于室温固化的不饱和聚酯和乙烯基树脂浇注材料,通过调节固化剂的用量可以满足不同环境温度和浇注厚度的要求;提高了环氧树脂的力学性能。

技术研发人员:陈建国,姜涛,陈则霖,王瑜,金刚

受保护的技术使用者:启东海大聚龙新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!