一种三(三甲基硅基)磷酸酯的制备方法与流程

1.本发明属于化合物合成技术领域,尤其涉及一种三(三甲基硅基)磷酸酯的制备方法。

背景技术:

2.三(三甲基硅基)磷酸酯可用作锂离子电池电解液添加剂,能抑制锂离子电池在充电储存状态时电池容量降低的组合物和高分子电解质,从而改善锂离子电池应用性能。关于三(三甲基硅基)磷酸酯的合成方法中,主要有下述三种方法:1.采用六甲基二硅氧烷与五氧化二磷或磷酸在高温下加热或回流反应,得到三(三甲基硅基)磷酸酯;该种方法需要在高温下进行,整个过程比较危险,能耗大,整个合成时间周期长,收率在80%以下,因此生产成本较高。2.采用六甲基二硅氧烷与磷酸盐在大于30℃的条件下反应,该反应虽然在收率上取得了一定进步,但是反应温度仍然比较高,仍然存在危险性,纯度较低。3.采用三甲基氯硅烷与磷酸盐进行反应,该措施在收率上取得了一定成功,但是其反应温度仍然较高,且得到的三(三甲基硅基)磷酸酯纯度低,反应产生固体氯化盐副产物,增加了三废处理成本。

技术实现要素:

3.1.要解决的技术问题针对现有技术中制备三(三甲基硅基磷酸酯)的工艺过程反应温度高、能耗大、收率低、纯度低、三废处理成本高等问题,本发明的目的在于提供一种三(三甲基硅基)磷酸酯的制备方法,反应条件温和,反应转化率高,几乎无副反应发生;反应无需添加其它溶剂,产物分离简单,易于提纯;三废少,产生的三甲基氟硅烷与碱反应生成原料六甲基二硅氧烷,可循环使用。

4.2.技术方案为实现上述目的,达到上述技术效果,本发明采用如下技术方案:一种三(三甲基硅基)磷酸酯的制备方法,其特点是:以三卤代氧磷和六甲基二硅氧烷为原料,在相转移催化剂和助反应剂作用下,于20~80℃下反应1~24小时,得到含三(三甲基硅基)磷酸酯的反应液;再经减压浓缩、精馏,得到三(三甲基硅基)磷酸酯纯品。

5.进一步地,所述三卤代氧磷选自三氟氧磷、三氯氧磷和三溴氧磷中的一种;优选为三氟氧磷、三氯氧磷;当三卤代氧磷为三氟氧磷时,则无需添加助反应剂,直接以气态形式通入至六甲基二硅氧烷中反应;从安全及制造成本角度考虑,更优选为三氯氧磷。化学反应式如式一:

进一步地,所述相转移催化剂为季铵盐类催化剂,选自四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、苄基三乙基氯化铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵、十四烷基三甲基氯化铵中的一种或混合。

6.进一步地,所述助反应剂为氟化试剂,选自无水氟化氢、三乙胺三氢氟酸盐中的一种;当助反应剂为无水氟化氢时,产生氯化氢及三甲基氟硅烷气体,反应结束后可直接进行减压精馏处理;当助反应剂为三乙胺三氢氟酸盐时,产生固体三乙胺盐酸盐、气体氯化氢和三甲基氟硅烷,反应结束后,在氮气氛下过滤,去除固体后再进行精馏处理。

7.进一步地,所述六甲基二硅氧烷的水分<500ppm,优选<300ppm,更优选<100ppm。

8.进一步地,所述三卤代氧磷和六甲基二硅氧烷的摩尔比为1∶3~1∶8,优选为1:3~1:5。六甲基二硅氧烷即做为反应试剂,同时也可作为反应溶剂。

9.进一步地,所述相转移催化剂的添加量为三卤代氧磷质量的0.1%~1%。

10.进一步地,所述氟化试剂的加入量,以氟化氢计算,为三卤代氧磷的3~5倍摩尔倍数。

11.进一步地,所述反应产生的三甲基氟硅烷和酸性尾气,采用碱液吸收,经静置后,上层有机相为六甲基二硅氧烷,可循环利用。化学反应式如式二:3.有益效果与现有技术相比,本发明的有益效果是:反应条件温和,反应转化率高,几乎无副反应发生;反应无需添加其它溶剂,产物分离简单,易于提纯;三废少,产生的三甲基氟硅烷与碱反应生成原料六甲基二硅氧烷,可循环使用。

附图说明

12.下面结合附图对本发明做进一步说明。

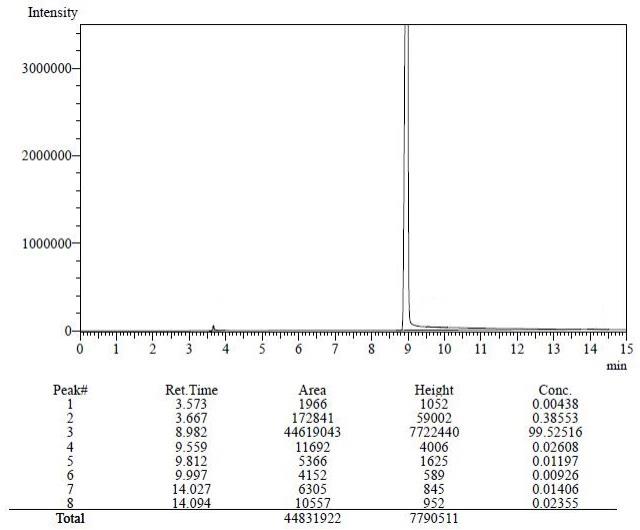

13.图1是本发明实施例1三(三甲基硅基)磷酸酯gc图。

14.图2是本发明实施例2三(三甲基硅基)磷酸酯gc图。

具体实施方式

15.以下本发明将结合具体实施例做进一步地详细说明,使本发明的优点更为明显。应该理解,其中的内容只是用作说明,而绝非对本发明的保护范围构成限制。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件进行。除非另外说明,否则所有的份数为重量份,所有的百分比为重量百分比。

16.实施例1向干燥的装有回流冷凝管的反应瓶内加入三氯氧磷153.5g、六甲基二硅氧烷486g和催化剂四丁基溴化铵1.5g,控制温度为20℃~25℃,通过流量计控制,边搅拌边向其中缓慢导入气体氟化氢60g。氟化氢加入完毕,升温至30~40℃继续搅拌反应24小时,尾气采用氢氧化钾碱液吸收。

17.反应完毕,将反应液进行减压精馏,收集115~125℃/10mmhg馏份255g,gc(gc-2014, shimadzu公司)纯度99.52%,收率81.1%。

18.尾气吸收液静置后,分出上层有机相六甲基二硅氧烷188g,回收率为77.4%。经检测,gc纯度99.6%,水分85ppm,可作为反应原料直接使用。

19.实施例2向干燥的装有回流冷凝管的反应瓶内加入三氯氧磷153.5g、六甲基二硅氧烷810g和催化剂苄基三乙基氯化铵0.15g,控制温度为30℃~35℃,通过流量计控制,边搅拌边向其中缓慢导入气体氟化氢100g。氟化氢加入完毕,升温至40~50℃继续搅拌反应12小时,尾气采用氢氧化钾碱液吸收。

20.反应完毕,将反应液进行减压精馏,收集115~120℃/10mmhg馏份283g,gc(gc-2014, shimadzu公司)纯度99.48%,收率90%。

21.尾气吸收液静置后,分出上层有机相六甲基二硅氧烷205g,gc纯度99.47%,水分69ppm,可作为反应原料直接使用。

22.实施例3向干燥的装有回流冷凝管的反应瓶内依次加入三氯氧磷153.5g、六甲基二硅氧烷650g、催化剂四丁基氯化铵0.2g、四丁基硫酸氢铵0.3g和三乙胺三氢氟酸161g,搅拌下升温至70~80℃反应1小时。尾气采用氢氧化钾碱液吸收。

23.反应完毕降至室温,氮气氛下过滤,去除固体三乙胺盐酸盐。滤液进行减压精馏,收集115~120℃/10mmhg馏份258g,gc(gc-2014, shimadzu公司)纯度99.62%,收率82%。

24.尾气吸收液静置后,分出上层有机相六甲基二硅氧烷220g,gc纯度99.83%,水分92ppm,可作为反应原料直接使用。

25.实施例4向干燥的装有回流冷凝管的反应瓶内依次加入三氯氧磷153.5g、六甲基二硅氧烷490g、四丁基硫酸氢铵0.6g和三乙胺三氢氟酸170g,搅拌下升温至55~65℃反应3小时。尾气采用氢氧化钾碱液吸收。

26.反应完毕降至室温,氮气氛下过滤,去除固体三乙胺盐酸盐。滤液进行减压精馏,收集115~120℃/10mmhg馏份270g,gc(gc-2014, shimadzu公司)纯度99.75%,收率85.6%。

27.尾气吸收液静置后,分出上层有机相六甲基二硅氧烷208g,gc纯度99.64%,水分100ppm,可作为反应原料直接使用。

28.以上所述仅为本发明的实施例,并非因此限制本发明要求保护的范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明要求保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1