一种整体式小型发酵单向排气装置

1.本发明属于发酵设备领域,尤其涉及一种整体式小型发酵单向排气装置。

背景技术:

2.发酵是借助微生物在有氧或无氧条件下的生命活动来制备产品的过程。在目前的无氧发酵中,一般需要满足以下基本条件:第一允许发酵过程中产生气体的排除;第二防止外部空气进入,维持厌氧条件;第三防止外界环境的微生物污染。

3.近年来,基于机器人自动采样实现产品的发酵逐渐兴起,用较小的发酵瓶取代之前笨重的大体积发酵瓶,从而减少发酵过程中手动操作步骤,减少人工作业误差及防止产生变质现象。专利202221611420.x设计一种单向排气发酵容器盖、发酵桶及发酵瓶,满足了无氧发酵的基本条件,但其外形尺寸较大,发酵液注射部位和排气装置分离,较难实现自动化采样。专利201720182780.5设计了一种发酵装置用单向阀及发酵装置,具有结构简单的优点,其存在压力控制困难,且发酵液注射部位和排气装置分离,密封性、可靠性保证较差。因此,一种体积小,重量轻,结构紧凑,实现注射发酵液部位的集成设计,且能够实现复杂的内部气流流通,保证单向排气的发酵单向排气装置具有重要意义。

技术实现要素:

4.为了克服现有技术的不足,本发明设计了一种整体式小型发酵单向排气装置,将发酵工艺小型化实现,结构紧凑、拆卸方便,同时可实现复杂的内部气流流通,密封性能好,可以实现单向排气,是一种新型的用于小型发酵设备的整体式发酵单向排气装置,试验方便可靠,更为以后机械化自动化发酵奠定了良好的基础,满足现代化发展需要。

5.本发明的技术方案如下:

6.一种整体式小型发酵单向排气装置,主要包括硅胶软柱塞、半开口瓶盖、发酵瓶、环形硅胶垫片,整体式小型发酵单向阀,磁力搅拌子,磁力搅拌器。所述上述结构的安装顺序如下:首先将磁力搅拌子放置于发酵瓶瓶底处,整体式小型发酵单向阀轴向安装于发酵瓶内部,环形硅胶垫片安装于发酵瓶瓶口与整体式小型发酵单向阀交接处,实现对装置安装间隙的密封。硅胶软柱塞通过轴向安装于整体式小型发酵单向阀的限位通孔内,半开口瓶盖向下作用于整体式小型发酵单向阀的顶部,通过连接螺纹旋拧发酵瓶上。此时硅胶软柱塞、半开口瓶盖、整体式小型发酵单向阀、发酵瓶、环形硅胶垫片呈现轴向有序层叠安装,安装完成后将整个装置竖直平稳置于磁力搅拌器上,并进行结构固定。

7.所述硅胶软柱塞包括注射标注口,注射标记区,密封环,下沉塞柱,圆形挡板,注射通孔,其中注射标注口为注射针穿刺的最佳位置,注射标记区为注射针穿刺的合理区域。下沉柱塞轴向安装于整体式小型发酵单向阀的限位通孔内,具体为下沉柱塞的圆周直径与限位通孔的圆周直径大小一致,密封环为下沉柱塞中间处的柔性环装垫片,实现与限位通孔的二次连接,进而实现硅胶软柱塞和整体式小型发酵单向阀二次密封,柱塞硅胶圆帽的下侧面和整体式小型发酵单向阀的限位平面接触,完成安装。

8.所述发酵瓶为目前市面上常见的小型发酵瓶,体积规格从100ml~500ml不等,所述半开口瓶盖适配于发酵瓶,通过螺纹旋拧的方式实现连接,所述环形硅胶垫片用于实现整体式小型发酵单向阀与发酵瓶的紧密连接。

9.所述整体式小型发酵单向阀包括单向阀平帽,单向阀排气口,u型管道,环状空气室,单向阀进气口,限位通孔,限位平面,上圆柱端,下圆柱端,l型管道,单向阀通孔,下限位标识符,上限位标识符。所述单向阀平帽主要与发酵瓶瓶口接触,防止小型发酵单向阀落入发酵瓶内部,所述上圆柱端通过尺寸设计与瓶口内径尺寸一致,防止小型发酵单向阀在发酵瓶内偏离晃动,提高圆心对称度,同时进一步提高装置的密封性能。所述单向阀排气口贯穿单向阀平帽,一侧连接外部环境,一侧连接u型管道,所述u型管道可以有效防止外部细菌等干扰物通过单向阀排气口进入环状空气室,避免了对发酵瓶内部进行污染。所述单向阀进气口位于下圆柱端,发酵作业前,由注射器通过单向阀进气口注射液体达到合理的液面位置。发酵后,发酵瓶内产生的气体经单向阀进气口进入,并经由l型管道进入环状空气室内的注射液体内,作为优化,l型管道长度设计满足环状空气室内部结构要求,可以将产生的气体强制按照其规定路径进行流通。所述下限位标识符,上限位标识符主要用于实现对注射液体的标识,合理控制注射液面,可保证发酵瓶中的压力保持在两个标准大气压,在这样的压力环境是最适合发酵的。因此液体体积满足1.5p0s/ρ

液

g≤v≤2.5p0s/ρ

液

g,p0为一个标准大气压的压力值,s为单向阀进气口的面积,g为重力加速度,ρ

液

为注射液体的密度。下限位标识符,上限位标识分别对应1.5p0s/ρ

液

g和2.5p0s/ρ

液

g体积下对应的液面高度。

10.相比现有技术,整体式小型发酵单向排气装置实现了创新突破,使得整体装置极大的小型化,重量更加轻便,整体装置结构更加简单,且至少具有以下有益效果:本发明专利能够高效的实现发酵装置小型化应用,满足多种不同发酵产品及试验中,比如葡萄酒、饮料发酵等,同时满足了未来机械化、自动化作业操作。

附图说明

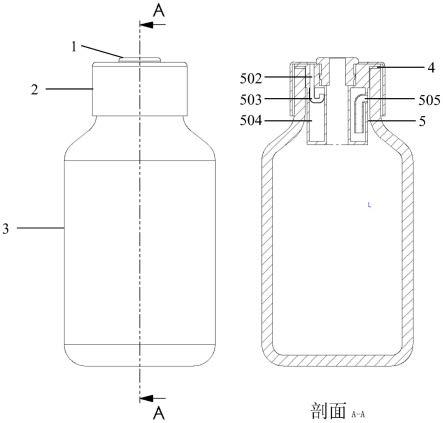

11.图1为本发明的整体结构示意和剖面图;

12.图2为本发明的整体作业结构示意图;

13.图3为本发明的硅胶软柱塞轴侧图;

14.图4为本发明的硅胶软柱塞结构透视图;

15.图5为本发明的整体式小型发酵单向阀轴侧图;

16.图6为本发明的整体式小型发酵单向阀正视图;

17.图7为本发明的整体式小型发酵单向阀沿进排气空方向剖面图;

18.图8为本发明的整体式小型发酵单向阀沿垂直于进排气空方向剖面图;

19.图9为本发明的整体式小型发酵单向阀内部液体限位图。

20.图中所示:

21.1、硅胶软柱塞,2、半开口瓶盖,3、发酵瓶,4、环形硅胶垫片,5、整体式小型发酵单向阀,6、注射器,7、磁力搅拌子,8、磁力搅拌器,101、注射标注口,102、注射标记区,103、密封环,104、下沉塞柱,105、柱塞硅胶圆帽,106、注射通孔,501、单向阀平帽,502、单向阀排气口,503、u型管道,504、环状空气室,505、单向阀进气口,506、限位通孔,507、限位平面,508、上圆柱端,509、下圆柱端,510、l型管道,511、注射液体,512、单向阀通孔,513、下限位标识

符,514、上限位标识符。

具体实施方式

22.为能清楚说明本发明的技术特点,下面通过具体实施方式,对本发明进行阐述。

23.本发明的装置作业之前,将磁力搅拌子7放置于发酵瓶3瓶底处,整体式小型发酵单向阀5轴向安装于发酵瓶7内部,环形硅胶垫片4安装于发酵瓶3瓶口与整体式小型发酵单向阀5交接处,实现对装置安装间隙的密封。所述整体式小型发酵单向阀5的单向阀平帽501主要通过环形硅胶垫片4与发酵瓶3瓶口接触,防止整体式小型发酵单向阀5落入发酵瓶3内部,整体式小型发酵单向阀5的上圆柱端508通过尺寸设计与发酵瓶3瓶口内径尺寸一致,防止小型发酵单向阀5在发酵瓶3内偏离晃动,提高圆心对称度,同时进一步提高装置的密封性能。硅胶软柱塞1通过轴向安装于整体式小型发酵单向阀5的限位通孔506内,下沉柱塞104轴向安装于整体式小型发酵单向阀5的限位通孔506内,具体为下沉柱塞104的圆周直径与限位通孔506的圆周直径大小一致,密封环103为下沉柱塞104中间处的柔性环装垫片,实现与限位通孔506的二次连接,进而实现硅胶软柱塞1和整体式小型发酵单向阀5二次密封,柱塞硅胶圆帽1的下侧面和整体式小型发酵单向阀5的限位平面507接触,完成安装。发酵瓶3为目前市面上常见的小型发酵瓶,体积规格从100ml~500ml不等,半开口瓶盖2适配于发酵瓶3,半开口瓶盖2向下作用于整体式小型发酵单向阀5的单向阀瓶帽501,通过螺纹旋拧的方式实现与发酵瓶3的连接。此时硅胶软柱塞1、半开口瓶盖2、整体式小型发酵单向阀5、发酵瓶3、磁力搅拌子7、环形硅胶垫片4呈现轴向有序层叠安装,安装完成后将整个装置竖直平稳置于磁力搅拌器8上,并进行整体结构固定。

24.作业准备,由注射器6通过单向阀进气口505注射液体511达到合理的液面位置,液面位置的选择原则为满足上限位标识符514和下限位标识符513之间,用于实现对注射液体511的标识,因为合理控制注射液面,可保证发酵瓶3中的压力保持在两个标准大气压,此时压力环境是最适合发酵的。因此体积满足1.5p0s/ρ

液

g≤v≤2.5p0s/ρ

液

g,p0为一个标准大气压的压力值,s为单向阀进气口的面积,g为重力加速度,ρ

液

为注射液体511的密度。下限位标识符513、上限位标识符514分别对应1.5p0s/ρ

液

g和2.5p0s/ρ

液

g体积下对应的液面高度。

25.作业开始,注射器6通过多功能机械手吸取发酵液,运动至硅胶软柱塞1的注射标记区102,此时注射器6的针头位置与注射标记口101重合,为注射器6穿刺的最佳位置,注射器6向下移动穿刺,进入注射通孔106后释发酵液,然后将注射器6取出,由于硅胶软柱塞1材质为硅胶材质,材料具有较好的恢复性能,保证注射器6穿刺取出后还具有一定的密封性。注射完发酵液后,磁力搅拌子7在磁力搅拌器8的作用下实现在发酵瓶3内部转动,此时发酵液开始发酵并产生一定的气体,当发酵瓶内部的气压超过合理值后由整体式小型发酵单向阀5的单向阀进气口505进入并经由l型管道510进入环状空气室504内的注射液体内,l型管道510长度设计满足环状空气室内部结构要求,可以将产生的气体强制按照其规定路径进行流通,当气体排出液面后进入整体式小型发酵单向阀5的环状空气室504内部,然后经过u型管道503连接的单向阀排气口502排除,在保证发酵瓶3内具有一定的发酵气压,且有效的排出的多余的空气。单向阀排气口502贯穿单向阀平帽501,一侧连接外部环境,一侧连接u型管道503,u型管道503可以有效防止外部细菌等干扰物通过单向阀排气口502进入环状空气室504,避免了对发酵瓶3内部进行污染。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1