一种离子型聚氨酯组合物及其制备方法和应用与流程

1.本发明属于聚氨酯树脂技术领域,具体涉及一种离子型聚氨酯组合物及其制备方法和应用。

背景技术:

2.聚氨酯弹性体是弹性体中比较特殊的一大类,它的大分子主链是由玻璃化温度低于室温的柔性链段(亦称软段)和玻璃化温度高于室温的刚性链段(亦称硬段)嵌段而成,硬段之间的静电力很强,常常有大量的氢键产生,这种强烈的静电力作用,除直接影响力学性能外,还能促进硬段的聚集,产生微相分离,改善弹性体的力学性能和高低温性能。聚氨酯弹性体的原材料种类繁多,配方多种多样,可调节范围很大,进而得到的聚氨酯弹性体硬度范围很宽,低至a10以下的低模量橡胶,高至d90的高抗冲击弹性体,大大超出了其他橡胶的弹性模量,所以聚氨酯弹性体的性能范围很宽,它的硬度和弹性模量范围下限超出了橡胶,上限几乎覆盖塑料,在国民生活中有着丰富的应用。

3.但是,由于聚氨酯弹性体分子结构中极性基团较多,分子内力和分子间作用力较大,再加上可能存在其他妨碍单键自由旋转的因素,使得聚氨酯弹性体的应力、应变不能瞬时达到平衡,在交变应力作用下表现出滞后现象,造成内生热,严重影响制品的使用性能,进而聚氨酯弹性体在高温环境下强度下降明显,在70~80℃时,其撕裂强度下降约至常温的一半,拉伸强度和耐磨性能也表现出类似规律。

4.目前,通过提高聚氨酯硬段含量或者使用强度较高的聚酯型原料是改善上述问题的常用手段。cn113980232a公开了一种兼顾耐超低温性和高力学性能的热塑性聚氨酯弹性体及其制备方法,该发明所述的热塑性聚氨酯弹性体软链段是由聚四氢呋喃醚二醇构成的,硬链段是由4,4'-二环己基甲烷二异氰酸酯和新型小分子二元仲胺环状类扩链剂构成的,该发明兼顾耐超低温性和高力学性能的热塑性聚氨酯弹性体是采用溶液法聚合,通过两步法制得的。其合成方法简单,玻璃化转变温度可以低至-104℃,适用于极寒环境中,同时还兼顾了热塑性聚氨酯弹性体的力学性能,拉伸强度高达47mpa。

5.但是,通过提高聚氨酯硬段含量或者使用强度较高的聚酯型原料虽然可以提高轮胎的强度和耐疲劳性能,但同时会使得聚氨酯弹性体的弹性和韧性下降,严重其应用。

6.因此,开发一种兼具高韧性、高强度和优异耐疲劳性能的离子型聚氨酯组合物,是本领域急需解决的技术问题。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种离子型聚氨酯组合物及其制备方法和应用,所述离子型聚氨酯组合物通过化学接枝和物理混合两种方式在制备原料中引入离子基团,有效增强了聚氨酯弹性体分子间的作用力,从而有效提高了采用所述离子型聚氨酯组合物制备得到的聚氨酯弹性体的强度和耐疲劳性能,且不会影响其韧性,使其适用于制备单车轮胎。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种离子型聚氨酯组合物,所述离子型聚氨酯组合物包括离子型预聚体和离子型组合物;

10.所述离子型预聚体的制备原料包括聚醚多元醇a、多异氰酸酯和活性基团封端含离子基团的化合物;

11.所述离子型组合物包括聚醚多元醇b、含离子基团的水溶液、扩链剂和催化剂。

12.本发明提供的离子型聚氨酯组合物包括离子型预聚体和离子型组合物,一方面,通过选择活性基团封端含离子基团的化合物搭配聚醚多元醇a和多异氰酸酯制备得到离子型预聚体,通过化学接枝的方式将离子基团引入到聚氨酯分子链中,另一方面,通过选择含离子基团的水溶液与聚醚多元醇b进行搭配组成离子型组合物,通过物理混合的方式将离子基团引入到聚氨酯分子链中,将物理混合和化学接枝两种方式相结合,大幅度提高了聚合物中离子基团的含量;一方面,单独采用化学接枝,因小分子与异氰酸酯的反应剧烈问题,所以添加量受限;另一方面,单独采用物理混合,因为体系中水的用量不能过多,所以离子基团水溶液也不能用量太多。

13.具体而言,将离子基团引入到聚氨酯分子链及其聚氨酯体系当中,利用离子基团具有的强极性,可以和聚氨酯中的氨基甲酸酯等基团形成氢键的优势,以及利用所述离子基团之间具有偶极-偶极等相互作用可以形成物理交联键的优势,有效地增强了聚氨酯分子之间作用力,从而提高了采用所述离子型聚氨酯组合物制备而成的离子型聚氨酯弹性体的力学性能、韧性、热稳定性及耐疲劳性能。

14.优选地,所述离子型预聚体和离子型组合物的质量比为(0.7~1.3):1,例如0.75:1、0.8:1、0.85:1、0.9:1、0.95:1、1:1、1.1:1或1.2:1等。

15.优选地,所述活性基团封端含离子基团的化合物包括羟基封端含离子基团的化合物和/或氨基封端含离子基团的化合物。

16.优选地,所述活性基团封端的含离子基团的化合物包括2-磺酸钠-1,4丁二醇、二氨基羧酸钠、乙二胺基乙磺酸钠、二羟甲基丙酸、三(2-羟乙基)甲基硫酸盐、柠檬酸锌、柠檬酸一钠或柠檬酸二钠中的任意一种或至少两种的组合。

17.优选地,所述聚醚多元醇a和聚醚多元醇b各自独立地包括聚合物多元醇、聚丙二醇或聚四氢呋喃二醇中的任意一种或至少两种的组合。

18.需要说明的是,本发明所述“聚合物多元醇”均特指乙烯基聚合物接枝聚醚多元醇,简称pop。

19.优选地,所述聚醚多元醇a和聚醚多元醇b的数均分子量各自独立地为1000~6000,例如1300、1500、2000、2500、3000、3500、4000、4500、5000或5500等。

20.优选地,所述聚醚多元醇a和聚醚多元醇b的官能度各自独立地为2~3。

21.优选地,所述聚四氢呋喃二醇的数均分子量为1000~3000,例如1200、1400、1600、1800、2000、2200、2400、2600或2800等。

22.优选地,所述多异氰酸酯包括甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)或碳化二亚胺改性mdi中的任意一种或至少两种的组合。

23.优选地,所述离子型预聚体的制备原料按照重量份包括如下组分:

24.聚醚多元醇a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30~50重量份

25.多异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

47~69重量份

26.活性基团封端含离子基团的化合物

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~3重量份。

27.其中,所述聚醚多元醇a可以为32重量份、34重量份、36重量份、38重量份、40重量份、42重量份、44重量份、46重量份或48重量份等。

28.所述多异氰酸酯可以为50重量份、53重量份、56重量份、59重量份、63重量份、65重量份或67重量份等。

29.所述活性基团封端含离子基团的化合物可以为1.2重量份、1.4重量份、1.6重量份、1.8重量份、2重量份、2.2重量份、2.4重量份、2.6重量份或2.8重量份等。

30.优选地,所述含离子基团的水溶液包括柠檬酸一钠的水溶液、柠檬酸二钠的水溶液或柠檬酸锌的水溶液中的任意一种或至少两种的组合。

31.优选地,所述含离子基团的水溶液中溶质和水的质量比为1:(2~4),例如1:2.2、1:2.4、1:2.6、1:2.8、1:3、1:3.2、1:3.4、1:3.6或1:3.8等。

32.优选地,所述扩链剂包括乙二醇、丁二醇、二乙二醇、三乙二醇、二丙二醇,一缩二乙二醇、新戊二醇、甘油、三羟甲基丙烷、季戊四醇或山梨醇中的任意一种或至少两种的组合。

33.优选地,所述催化剂包括有机锡催化剂。

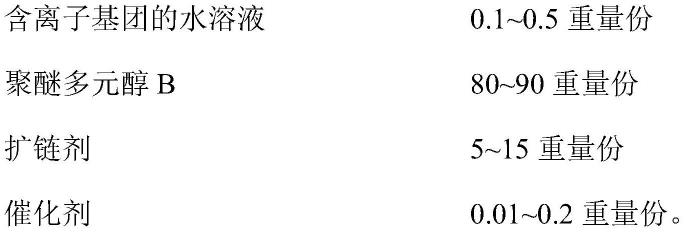

34.优选地,所述离子型组合物按照重量份包括如下组分:

[0035][0036]

其中,所述含离子基团的水溶液可以为0.15重量份、0.2重量份、0.25重量份、0.3重量份、0.35重量份、0.4重量份或0.45重量份等。

[0037]

所述聚醚多元醇b可以为82重量份、84重量份、86重量份或88重量份等。

[0038]

所述扩链剂可以为6重量份、7重量份、8重量份、9重量份、10重量份、11重量份、12重量份、13重量份或14重量份等。

[0039]

所述催化剂可以为0.02重量份、0.04重量份、0.06重量份、0.08重量份、0.1重量份、0.12重量份、0.14重量份、0.16重量份或0.18重量份等。

[0040]

优选地,所述离子型组合物还包括硅油和/或色浆。

[0041]

优选地,所述离子型组合物中硅油的含量为1~2重量份,例如1.1重量份、1.2重量份、1.3重量份、1.4重量份、1.5重量份、1.6重量份、1.7重量份、1.8重量份或1.9重量份等。

[0042]

优选地,所述离子型组合物中色浆的含量为2~4重量份,例如2.2重量份、2.4重量份、2.6重量份、2.8重量份、3重量份、3.2重量份、3.4重量份、3.6重量份或3.8重量份等。

[0043]

第二方面,本发明提供一种如第一方面所述离子型聚氨酯组合物的制备方法,所述制备方法包括制备离子型预聚体和制备离子型组合物;

[0044]

所述离子型预聚体的制备方法包括:将聚醚多元醇a和部分多异氰酸酯进行反应,加入活性基团封端的含离子基团的化合物进行反应,再加入剩余部分多异氰酸酯进行混合,得到所述离子型预聚体;

[0045]

所述离子型组合物的制备方法包括:将聚醚多元醇b、含离子基团的水溶液、扩链剂、催化剂、任选地硅油和任选地色浆进行混合,得到所述离子型组合物。

[0046]

优选地,所述聚醚多元醇a和部分多异氰酸酯进行反应的反应时间为3~6h,例如3.5h、4h、4.5h、5h或5.5h等。

[0047]

优选地,所述聚醚多元醇a和部分多异氰酸酯进行反应的反应温度为60~100℃,例如65℃、70℃、75℃、80℃、85℃、90℃或95℃等。

[0048]

优选地,所述加入活性基团封端的含离子基团的化合物进行反应的反应时间为2~4h,例如2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h或3.8h等。

[0049]

优选地,所述加入活性基团封端的含离子基团的化合物进行反应的反应温度为60~100℃,例如65℃、70℃、75℃、80℃、85℃、90℃或95℃等。

[0050]

优选地,所述再加入剩余部分多异氰酸酯进行混合在低于60℃(例如55℃、50℃、45℃、40℃、35℃或30℃等)下进行。

[0051]

优选地,所述再加入剩余部分多异氰酸酯进行混合的混合时间为5~20min,例如7min、8min、11min、12min、13min、14min、15min、16min、17min、18min或19min等。

[0052]

优选地,所述将聚醚多元醇b、含离子基团的水溶液、扩链剂、催化剂、任选地硅油和任选地色浆进行混合的混合时间为0.5~1h,例如0.6h、0.7h、0.8h或0.9h等。

[0053]

第三方面,本发明提供一种离子型聚氨酯弹性体,所述离子型聚氨酯弹性体的制备原料包括如第一方面所述的离子型聚氨酯组合物。

[0054]

第四方面,本发明提供一种如第三方面所述离子型聚氨酯弹性体的制备方法,所述制备方法包括:将如第一方面所述的离子型聚氨酯弹性体中的离子型预聚体和离子型组合物混合,固化发泡,得到所述离子型聚氨酯弹性体。

[0055]

第五方面,本发明提供一种离子型聚氨酯轮胎,所述离子型聚氨酯轮胎的制备原料包括如第一方面所述的离子型聚氨酯组合物。

[0056]

优选地,所述离子型聚氨酯轮胎为离子型聚氨酯单车轮胎。

[0057]

优选地,所述离子型聚氨酯轮胎的密度为500~600kg/m3,例如510kg/m3、520kg/m3、530kg/m3、540kg/m3、550kg/m3、560kg/m3、570kg/m3、580kg/m3或590kg/m3等。

[0058]

第六方面,本发明提供一种如第五方面所述离子型聚氨酯轮胎的制备方法,所述制备方法包括:将如第一方面所述的离子型聚氨酯弹性体中的离子型预聚体和离子型组合物混合,浇注到模具中,固化发泡,得到所述离子型聚氨酯轮胎。

[0059]

优选地,所述离子型预聚体和离子型组合物的质量比为(0.7~1.3):1,例如0.75:1、0.8:1、0.85:1、0.9:1、0.95:1、1:1、1.1:1或1.2:1等。

[0060]

优选地,所述模具的温度为45~65℃,例如47℃、49℃、50℃、51℃、52℃、53℃或54℃等。

[0061]

优选地,所述模具的转速为500~800m/min,例如550m/min、600m/min、650m/min、700m/min或750m/min等。

[0062]

优选地,所述固化发泡后还包括开模的步骤。

[0063]

优选地,所述开模的时间为3~10min,例如4min、5min、6min、7min、8min或9min等。

[0064]

相对于现有技术,本发明具有以下有益效果:

[0065]

(1)本发明提供的离子型聚氨酯组合物包括离子型预聚体和离子型组合物,所述所述离子型预聚体的制备原料包括聚醚多元醇a、多异氰酸酯和活性基团封端的含离子基团的化合物,所述离子型组合物包括含离子基团的水溶液、聚醚多元醇b、扩链剂和催化剂;通过化学接枝和物理混合两种方式将离子基团引入到聚氨酯分子链中,增强了聚氨酯分子间的作用力,从而有效提高了采用所述离子型聚氨酯组合物制备得到的聚氨酯弹性体的力学性能、耐疲劳性和热稳定性能。

[0066]

(2)具体而言,本发明通过进一步限定离子型预聚体中活性基团封端含离子基团的化合物的添加量以及限定离子型组合物中离子基团的含量,可以使最终得到的聚氨酯轮胎的疲劳测试显示过障碍块的次数高达300~320万次,回弹率为60~65%,初始分解温度为221~260℃,拉伸强度为4.3~5.2mpa,断裂伸长率为177~230%,磨耗为1.9~2.1%。

具体实施方式

[0067]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0068]

具体实施方式部分涉及到的原料的详细信息如表1所示:

[0069]

表1

[0070][0071]

实施例1

[0072]

一种离子型聚氨酯组合物,包括质量比为0.94:1的离子型聚氨酯弹性体包括离子型预聚体和离子型组合物;

[0073]

其中,离子型预聚体的制备方法包括:在装有搅拌器、温度计和通氮气装置的三口烧瓶中,加入60g二苯基甲烷二异氰酸酯和34g的聚四氢呋喃多元醇在80℃下反应4h,然后加入2.5g乙二胺基乙磺酸钠在80℃下继续反应2h,自然冷却至55℃,再加入5g碳化二亚胺改性mdi搅拌5min,过滤固体杂质后,得到所述离子型预聚体;

[0074]

离子型组合物的和制备方法包括:将100g聚四氢呋喃多元醇、0.3g含离子基团的水溶液(由质量比为1:3的柠檬酸一钠和水组成)、10g乙二醇、0.05g有机锡催化剂、1g的二甲基硅油和2g的色浆混合1h,得到所述离子型组合物。

[0075]

实施例2

[0076]

一种离子型聚氨酯组合物,包括质量比为0.88:1的离子型聚氨酯弹性体包括离子型预聚体和离子型组合物;

[0077]

其中,离子型预聚体的制备方法包括:在装有搅拌器、温度计和通氮气装置的三口烧瓶中,加入60g二苯基甲烷二异氰酸酯和38.5g的聚丙二醇a在90℃下反应3.5h,然后加入1g的乙二胺基乙磺酸钠在90℃下继续反应2h,自然冷却至55℃,再加入3g碳化二亚胺改性mdi搅拌5min,过滤固体杂质后,得到所述离子型预聚体;

[0078]

离子型组合物的和制备方法包括:将100g聚丙二醇a、0.28g含离子基团的水溶液(由质量比为1:4的柠檬酸二钠和水组成)、14g丁二醇、0.05g有机锡催化剂、1g的二甲基硅油和2g的色浆混合1h,得到所述离子型组合物。

[0079]

实施例3

[0080]

一种离子型聚氨酯组合物,包括质量比为0.93:1的离子型聚氨酯弹性体包括离子型预聚体和离子型组合物;

[0081]

其中,离子型预聚体的制备方法包括:在装有搅拌器、温度计和通氮气装置的三口烧瓶中,加入57.5g二苯基甲烷二异氰酸酯、5g异氟尔酮二异氰酸酯和35g的聚丙二醇b在75℃下反应5h,然后加入1.5g的2-磺酸钠-1,4丁二醇在75℃下继续反应3h,自然冷却至55℃,再加入3g碳化二亚胺改性mdi搅拌5min,过滤固体杂质后,得到所述离子型预聚体;

[0082]

离子型组合物的和制备方法包括:将100g聚四氢呋喃多元醇、0.27g含离子基团的水溶液(由质量比为1:4的柠檬酸锌和水组成)、8g丁二醇、6g丙二醇、0.05g有机锡催化剂、1g的二甲基硅油和2g的色浆混合1h,得到所述离子型组合物。

[0083]

实施例4

[0084]

一种离子型聚氨酯组合物,包括质量比为0.94:1的离子型聚氨酯弹性体包括离子型预聚体和离子型组合物;

[0085]

其中,离子型预聚体的制备方法包括:在装有搅拌器、温度计和通氮气装置的三口烧瓶中,加入55.5g二苯基甲烷二异氰酸酯、5g异氟尔酮二异氰酸酯和34g的聚四氢呋喃多元醇在75℃下反应5h,然后加入2.5g的二氨基羧酸钠在95℃下继续反应2h,自然冷却至55℃,再加入4g碳化二亚胺改性mdi搅拌5min,过滤固体杂质后,得到所述离子型预聚体;

[0086]

离子型组合物的和制备方法包括:将80g聚四氢呋喃多元醇、10g聚合物多元醇、0.32g含离子基团的水溶液(由质量比为0.5:0.5:3的柠檬酸一钠、柠檬酸锌和水组成)、10g扩链剂(由质量比为19:1的乙二醇和甘油组成)、0.05g有机锡催化剂、1g的二甲基硅油和2g的色浆混合1h,得到所述离子型组合物。

[0087]

实施例5

[0088]

一种离子型聚氨酯组合物,其与实施例1的区别仅在于,离子型预聚体中乙二胺基乙磺酸钠的添加量为3g,二苯基甲烷二异氰酸酯用量为62g,聚四氢呋喃多元醇用量为33.5g,其他组分、用量和制备方法均与实施例1相同。

[0089]

实施例6

[0090]

一种离子型聚氨酯组合物,其与实施例1的区别仅在于,离子型预聚体中乙二胺基乙磺酸钠的添加量为1g,二苯基甲烷二异氰酸酯用量为58g,聚四氢呋喃多元醇用量为38g,其他组分、用量和制备方法均与实施例1相同。

[0091]

实施例7

[0092]

一种离子型聚氨酯组合物,其与实施例1的区别仅在于,离子型预聚体中乙二胺基乙磺酸钠的添加量为0.5g,二苯基甲烷二异氰酸酯用量为57g,聚四氢呋喃多元醇用量为

39g其他组分、用量和制备方法均与实施例1相同。

[0093]

实施例8

[0094]

一种离子型聚氨酯组合物,其与实施例1的区别仅在于,离子型预聚体中乙二胺基乙磺酸钠的添加量为4g,二苯基甲烷二异氰酸酯用量为69g,聚四氢呋喃多元醇用量为34.5g其他组分、用量和制备方法均与实施例1相同。

[0095]

实施例9

[0096]

一种离子型聚氨酯弹性体,其与实施例1的区别仅在于,离子型组合物中含离子基团的水溶液的添加量为0.1g,额外添加水0.2g,其他组分、用量和制备方法均与实施例1相同。

[0097]

实施例10

[0098]

一种离子型聚氨酯组合物,其与实施例1的区别仅在于,离子型组合物中含离子基团的水溶液的添加量为0.4g,其他组分、用量和制备方法均与实施例1相同。

[0099]

实施例11

[0100]

一种离子型聚氨酯组合物,其与实施例1的区别仅在于,离子型组合物中含离子基团的水溶液的添加量为0.05g,额外添加水0.25g其他组分、用量和制备方法均与实施例1相同。

[0101]

实施例12

[0102]

一种离子型聚氨酯组合物,其与实施例1的区别仅在于,离子型组合物中含离子基团的水溶液的添加量为0.5g,其他组分、用量和制备方法均与实施例1相同。

[0103]

对比例1

[0104]

一种离子型聚氨酯组合物,其与实施例1的区别在于,离子型预聚体和离子型组合物的质量比为0.83:1,且离子型组合物中不添加含离子基团的水溶液,额外添加0.23g水;离子型预聚体中不添加乙二胺基乙磺酸钠,其他组分、用量和制备方法均与实施例1相同。

[0105]

对比例2

[0106]

一种离子型聚氨酯组合物,其与实施例1的区别在于,离子型预聚体和离子型组合物的质量比为0.84:1,且离子型预聚体中不添加乙二胺基乙磺酸钠,其他组分、用量和制备方法均与实施例1相同。

[0107]

对比例3

[0108]

一种离子型聚氨酯组合物,其与实施例1的区别在于,离子型预聚体和离子型组合物的质量比为0.93:1,且离子型组合物中不添加含离子基团的水溶液,额外添加0.23g的水,其他组分、用量和制备方法均与实施例1相同。

[0109]

应用例1

[0110]

一种离子型聚氨酯轮胎,其制备方法包括:将总量为1000g的实施例1提供的离子型聚氨酯组合物中的离子型预聚体(40℃)和离子型组合物(40℃)按质量比为0.95:1通过低压发泡机混合均匀,浇注到60℃和转速800m/min的轮胎模具中,固化发泡4min,开模,得到密度为600kg/m3的离子型聚氨酯轮胎。

[0111]

应用例2

[0112]

一种离子型聚氨酯轮胎,其制备方法包括:将总量为1000g的实施例2提供的离子型聚氨酯组合物中的离子型预聚体(40℃)和离子型组合物(45℃)按质量比为0.92:1通过

低压发泡机混合均匀,浇注到60℃和转速700m/min的轮胎模具中,固化发泡5min,开模,得到密度为600kg/m3的离子型聚氨酯轮胎。

[0113]

应用例3

[0114]

一种离子型聚氨酯轮胎,其制备方法包括:将总量为1000g的实施例3提供的离子型聚氨酯组合物中的离子型预聚体(45℃)和离子型组合物(40℃)按质量比为0.90:1通过低压发泡机混合均匀,浇注到55℃和转速600m/min的轮胎模具中,固化发泡5min,开模,得到密度为600kg/m3的离子型聚氨酯轮胎。

[0115]

应用例4

[0116]

一种离子型聚氨酯轮胎,其制备方法包括:将总量为1000g的实施例4提供的离子型聚氨酯组合物中的离子型预聚体(40℃)和离子型组合物(40℃)按质量比为0.88:1通过低压发泡机混合均匀,浇注到60℃和转速560r/min的轮胎模具中,固化发泡4min,开模,得到密度为600kg/m3的离子型聚氨酯轮胎。

[0117]

应用例5~12

[0118]

一种离子型聚氨酯轮胎,其与应用例1的区别仅在于,分别采用实施例5~12得到的离子型聚氨酯组合物替换实施例1得到的离子型聚氨酯组合物,其他步骤和参数均与应用例1相同。

[0119]

对比应用例1~3

[0120]

一种离子型聚氨酯轮胎,其与应用例1的区别仅在于,分别采用对比例1~3得到的离子型聚氨酯组合物替换实施例1得到的离子型聚氨酯组合物,其他步骤和参数均与应用例1相同。

[0121]

性能测试:

[0122]

(1)耐疲劳性能:按照《自行车安全要求iso-4210》提供的测试方法进行测试;具体测试测试要求如下:径向负载640n,以25km/h(

±

10%)的速度撞击障碍物,滚筒直径为500~1000mm,障碍块宽度为50

±

2.5mm,厚度为10

±

0.25mm,在一半厚度倒角45度,相邻障碍块不小于400mm,轮胎损坏以前,与障碍条之间撞击次数越多表明耐疲劳性能越好。

[0123]

(2)磨耗:按照《gb9867》对制得的轮胎进行磨耗测试,测试方法具体位置:试片负荷5

±

0.2n;夹具横向移位量4.2

±

0.04mm/滚轮每圈;滚轮直径150

±

2mm;滚轮长度460mm;滚轮转速40

±

2rpm;磨耗行程40m相当于圈数84;磨耗速度0.32m/sec;倾角3

°

;圆柱体试片规格:直径16

±

2mm,高度<6mm;磨耗数据读取所需天平测量精度为

±

1mg;

[0124]

(3)回弹性能:按照《astm d2632》进行回弹测试重锤落下高度为400mm;重锤质量为28g

±

0.5g;冲击动能为0.11j;制品切片直径要求不<32mm,制品切片厚度为11

±

1mm,要求切面平整;实验分组为2组(每组5个试片数据),测试温度23℃根据以上条件进测试并记录结果;

[0125]

(4)拉伸强度和断裂伸长率:按照《gb/t2568-1995》提供的测试方法进行测试;

[0126]

(5)初始分解温度:用型号热重分析仪检测聚氨酯轮胎的tg曲线,来表征其耐热性能。测试样品重量为5~10mg,n2流速为10ml

·

min-1

,升温速率为10℃

·

min-1

,测试温度范围为25~400℃。

[0127]

按照上述测试方法对应用例1~12和对比应用例1~3提供的离子型聚氨酯轮胎进行测试,测试结果如表2所示:

[0128]

表2

[0129][0130]

根据表2数据可以看出:本发明提供的离子型聚氨酯组合物制成的离子型聚氨酯轮胎具有优异的力学性能、耐疲劳性能和热稳定性能;且通过进一步限定其中离子基团的含量可以使最终得到的聚氨酯轮胎的疲劳测试显示过障碍块的次数高达300~320万次,回弹性能为60~65%,初始分解温度为221~260℃,拉伸强度为4.3~5.2mpa,断裂伸长率为177~230%,磨耗为1.9~2.1%。比较应用例1和对比例1~3的数据可以看出,离子型组合物中不添加离子基团,同时在离子型预聚体中不添加乙二胺基乙磺酸钠(对比应用例1)、离子型预聚体中不添加乙二胺基乙磺酸钠(对比应用例2)以及在离子型组合物中不添加离子基团(对比应用例3)得到的离子型聚氨酯轮胎的过障碍块的次数、弹性和初始分解温度均较低,说明对比应用例1~3得到的聚氨酯轮胎的疲劳性能和耐热性较差。

[0131]

再进一步比较应用例1和应用例5~8的数据,比较应用例1和应用例9~12的数据还可以发现,在离子型组合物中离子基团的添加量不在本发明限定的范围内,或在离子型预聚体中添加的活性基团封端含离子基团的化合物的的用量不在本发明限定的范围内,也会导致最终得到的聚氨酯轮胎的疲劳性能和热稳定性有所降低。

[0132]

申请人声明,本发明通过上述实施例来说明离子型聚氨酯组合物及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。

所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1