一种转化CH4和CO2直接制乙酸的方法

一种转化ch4和co2直接制乙酸的方法

技术领域

1.本发明涉及催化剂制备技术领域,涉及一种转化ch4和co2直接制乙酸的方法;尤其是涉及一种大孔氧化铝负载过渡金属单原子催化剂的制备方法及其应用。

背景技术:

2.ch4和co2直接反应生成乙酸是一个原子经济性反应,不仅可以生产出有价值的化工产品,而且对降低温室效应也具有十分重要的意义。在工业上,乙酸是重要的有机化工原料,广泛用于合成纤维、医药、农药等工艺过程,是我国实体经济的重要组成部分。乙酸的制备方法包括乙醇氧化制醋酸法、甲醇羰基化法、低碳烷烃液相氧化法、乙醛氧化法和乙烯氧化法等。然而,这些制备过程通常都需要贵金属作为催化剂,而且反应通常要分两步以上进行,这无疑增加了工艺过程的成本。

3.国内外的科学家都对ch4和co2直接转化制备乙酸这个课题进行了一定的研究,比如太原理工大学的黄伟等人使用两步梯阶转化技术来实现催化转化ch4和co2制乙酸,采用cu/co双金属基催化剂(journal of catalysis,2001,201,100)、pd/c和pt/al2o3催化剂(catalysis today,2003,88,83)、pd/sio2和rh/sio2催化剂(fuel processing technology,2007,88,319)来活化ch4和co2。然而,因为两步法是间歇操作,装卸和分离较为复杂,导致乙酸的选择性很低,并且其制备过程往往需要在200~500℃的温度下进行,催化剂容易积炭、失活,同时生成的乙酸也会在高温下分解。针对上述问题,采用等离子体技术催化ch4和co2制备乙酸具有显著优势。

4.目前已有公开文献研究将等离子体用于ch4和co2共转化为高价值的化工产品过程,如li等人使用fe/sio2和co/sio2作为催化剂,通过介质阻挡放电等离子体催化ch4和co2生成液态产物,其中含氧化合物的选择性能达到40%,包括乙酸和醇类。通过对不同产物选择性的比较,发现fe/sio2催化剂利于ch4和co2生成乙醇,co/sio2则利于酸类产物和长链烷烃的生成。(applied catalysis b:environmental,2020,261,118228)。

5.在ch4和co2的转化利用过程中,所使用的催化剂大部分都是负载型催化剂,而负载型催化剂的各项使用性能往往取决于载体;因为载体决定了催化剂中活性金属的分散状态、催化剂的酸性质、催化剂颗粒内传质过程、催化剂的强度等。典型的载体——氧化铝,已被大量的实验研究证明,氧化铝能够有效促进活性金属的分散度。同时,因为氧化铝在表面上存在一些羟基和暴露的铝原子,从而表现出b酸和l酸的特征,这种表面酸性促进氧化铝本身对烃类裂解、生成酸类产物的催化作用。不同的制备方法可以得到不同孔径的氧化铝,其中,以大孔氧化铝作为载体制备的催化剂,可以有效降低结焦及避免金属杂质沉积造成的活性下降或失活,从而延长使用寿命。

6.对于负载型金属催化剂而言,每个金属原子都作为活性位的单原子催化在效率上会得到很大的提高,而传统负载型金属催化剂的金属利用效率远远低于理想水平。因此,为了最大限度地发挥金属的催化效率,降低制造成本,制备单原子金属催化剂成为研究者的首要选择。单原子催化剂优越的催化性能来自于,当粒子分散度达到单原子尺寸时,引起很

多新的特性,如急剧增大的表面自由能、量子尺寸效应、不饱和配位环境和金属-载体的相互作用等。

技术实现要素:

7.本发明的目的是为了改进现有技术的不足而提供一种转化ch4和co2直接制乙酸的方法,先制备大孔氧化铝负载过渡金属单原子催化剂,用于等离子体常温常压下催化ch4和co2制备乙酸。

8.本发明的技术方案为:一种转化ch4和co2直接制乙酸的方法,其具体步骤如下:

9.a)大孔氧化铝负载过渡金属单原子催化剂的制备;

10.(1)先将氧化铝前驱体与扩孔剂均匀混合得到混合物,然后配制硼酸溶液加入到混合物中进行混捏成型,经干燥、焙烧,得到大孔氧化铝载体;

11.(2)将金属硝酸盐进行溶解,随后加入步骤(1)得到的大孔氧化铝载体,室温下搅拌;

12.(3)将步骤(2)得到的溶液经过滤、洗涤、干燥,然后在保护气氛下焙烧反应,得到大孔氧化铝负载过渡金属单原子催化剂,记为sas-m-al2o3。

13.b)乙酸的制备

14.将步骤a制得的催化剂装填到介质阻挡放电区内,设置反应器的放电区长度和放电间隙大小;然后通入ch4和co2气体,调节电源电压和放电频率,制得乙酸。

15.优选步骤a(1)中所述的氧化铝前驱体为含钛拟薄水铝石、含锆拟薄水铝石或含磷拟薄水铝石中的一种;扩孔剂为炭黑、纤维素和淀粉中的一种或两种混合物;所述的硼酸溶液为硼酸水溶液或者是硼酸-强酸混合水溶液,其中强酸为硝酸、磷酸和盐酸中的一种;所述硼酸溶液中硼酸、强酸和去离子水的质量比为1(0~1):(4~10)。

16.优选步骤a(1)中所述的扩孔剂的加入质量为氧化铝前驱体质量的3.0~10.0%;硼酸溶液的加入质量为氧化铝前驱体质量的3.0~20.0%;所述的干燥的温度为90~150℃,干燥的时间为4~5h;焙烧的温度为400~900℃,升温速率为2~8℃/min,焙烧的时间为2~4h。

17.优选步骤a(2)中所述的金属硝酸盐为硝酸铁、硝酸铜、硝酸镍、硝酸钴、硝酸锌或硝酸铟中的一种;所述金属硝酸盐和大孔氧化铝载体的质量比为1:(6~20);搅拌时间为8~24h。

18.优选步骤a(3)中所述的干燥温度为80~150℃,干燥时间为5~10h;所述的保护气氛为氢气、氩气或氦气中的一种,气体的流速为10~60ml/min;焙烧反应的温度为200~900℃,升温速率为4~10℃/min,反应的时间为2~5h。

19.优选步骤b中反应器的放电区长度为45~60mm,放电间隙为4~8mm;常温和常压下,通入co2和ch4的摩尔比为(0.2~2):1;催化剂用量为催化剂的质量和放电区域体积的比值为0.8~2g/cm3;电源电压为10~40v,放电频率为9~15khz。

20.有益效果:

21.本发明所提供的大孔氧化铝负载过渡金属单原子催化剂,可以与等离子体技术在常温常压下催化co2和ch4直接转化制备乙酸,且具有良好的催化活性和乙酸选择性。

具体实施方式

22.以下用实施例对本发明作更详细的描述。这些实施例仅是对本发明最佳实施方式的描述,并不对本发明的保护范围有任何限制。

23.实施例1

24.步骤1.称取300g含钛拟薄水铝石,再称取15g炭黑和10g淀粉,通过研磨使其混合均匀得到混合物。用8ml去离子水溶解2g硼酸和1g磷酸,将上述硼酸-强酸混合水溶液加入到混合物中,混捏均匀成可塑体,在110℃下干燥4h,然后将所得固体以5℃/min的升温速率加热到800℃,保温2h,得到大孔氧化铝载体。

25.步骤2.称取1.0145g硝酸铁和6.0870g步骤1所得的氧化铝载体进行溶解,室温下搅拌8h,然后过滤、洗涤、80℃烘箱中干燥10h。干燥结束后的样品,在氢气保护下反应2h,氢气流速为10ml/min,反应温度为540℃,升温速率为5℃/min。得到所述常温等离子体下,co2和ch4转化制乙酸的大孔氧化铝负载铁单原子催化剂,所得催化剂标记为sas-fe-al2o3。

26.实施例2

27.步骤1.称取300g含锆拟薄水铝石,再称取18g炭黑和10g淀粉,通过研磨使其混合均匀得到混合物。用50ml去离子水溶解10g硼酸,将上述硼酸水溶液加入到混合物中,混捏均匀成可塑体,在100℃下干燥5h,然后将所得固体以3℃/min的升温速率加热到500℃,保温3h,得到大孔氧化铝载体。

28.步骤2.称取0.8941g硝酸铜和7.1528g步骤1中制备的氧化铝载体进行溶解,室温下搅拌13h,然后过滤、洗涤、在90℃烘箱中干燥7h。干燥结束后的样品在氦气保护下反应3h,氦气流速为15ml/min,反应温度为400℃,升温速率为6℃/min。得到所述常温等离子体下,co2和ch4转化制乙酸的大孔氧化铝负载铜单原子催化剂,所得催化剂标记为sas-cu-al2o3。

29.实施例3

30.步骤1.称取350g含磷拟薄水铝石,再称取13g炭黑,通过研磨使其混合均匀得到混合物。用60ml去离子水溶解6g硼酸和2g硝酸,将上述硼酸-强酸混合水溶液加入到混合物中,混捏均匀成可塑体,在120℃下干燥4h,然后将所得固体以2℃/min的升温速率加热到450℃,保温4h,得到大孔氧化铝载体。

31.步骤2.称取1.4670g硝酸镍和20.5380g步骤1中制备的氧化铝载体进行溶解,室温下搅拌17h,然后过滤、洗涤、在110℃烘箱中干燥10h。干燥结束后的样品在氩气保护下反应5h,氩气流速为20ml/min,反应温度为450℃,升温速率为4℃/min。得到所述常温等离子体下,co2和ch4转化制乙酸的大孔氧化铝负载镍单原子催化剂,所得催化剂标记为sas-ni-al2o3。

32.实施例4

33.步骤1.称取400g含钛拟薄水铝石,再称取26g炭黑和14g纤维素,通过研磨使其混合均匀得到混合物。用60ml去离子水溶解10g硼酸和5g硝酸,将上述硼酸-强酸混合水溶液加入到混合物中,混捏均匀成可塑体,在120℃下干燥4h,然后将所得固体以8℃/min的升温速率加热到700℃,保温2h,得到大孔氧化铝载体。

34.步骤2.称取0.9771g硝酸钴和17.1450g步骤1中制备的氧化铝载体进行溶解,室温下搅拌24h,然后过滤、洗涤、在120℃烘箱中干燥5h。干燥结束后的样品在氢气保护下反应

2h,氢气流速为40ml/min,反应温度为250℃,升温速率为10℃/min。得到所述常温等离子体下,co2和ch4转化制乙酸的大孔氧化铝负载钴单原子催化剂,所得催化剂标记为sas-co-al2o3。

35.实施例5

36.步骤1.称取340g含锆拟薄水铝石,再称取18g淀粉和10g纤维素,通过研磨使其混合均匀得到混合物。用40ml去离子水溶解10g硼酸和4g磷酸,将上述硼酸-强酸混合水溶液加入到混合物中,混捏均匀成可塑体,在140℃下干燥4h,然后将所得固体以8℃/min的升温速率加热到600℃,保温3h,得到大孔氧化铝载体。

37.步骤2.称取1.7365g硝酸锌和22.5745g步骤1中制备的氧化铝载体进行溶解,在室温下搅拌12h,然后过滤、洗涤、在150℃烘箱中干燥6h。干燥结束后的样品在氦气保护下反应2h,氦气流速为50ml/min,反应温度为900℃,升温速率为6℃/min。得到所述常温等离子体下,co2和ch4转化制乙酸的大孔氧化铝负载锌单原子催化剂,所得催化剂标记为sas-zn-al2o3。

38.实施例6

39.步骤1.称取360g含钛拟薄水铝石,再称取25g淀粉,通过研磨使其混合均匀得到混合物。用40ml去离子水溶解4g硼酸和1g盐酸,将上述硼酸-强酸混合水溶液加入到混合物中,混捏均匀成可塑体,在150℃下干燥5h,然后将所得固体以7℃/min的升温速率加热到720℃,保温2h,得到大孔氧化铝载体。

40.步骤2.称取1.3108g硝酸锌和25.5606g步骤1中制备的氧化铝载体加入进行溶解,在室温下搅拌18h,然后过滤、洗涤、在110℃烘箱中干燥5h。干燥结束后的样品,产物在氩气保护下反应4h,氩气流速为15ml/min,反应温度为550℃,升温速率为8℃/min。得到所述常温等离子体下,co2和ch4转化制乙酸的大孔氧化铝负载铟单原子催化剂,所得催化剂标记为sas-in-al2o3。

41.应用例1

42.本发明通过制备一种大孔氧化铝负载过渡金属单原子催化剂,采用等离子体催化ch4和co2直接制乙酸。等离子体反应器由两个同轴圆柱形玻璃管组成,内玻璃管外侧和外玻璃管内侧之间有水循环,用作接地电极;反应器的高压电极置于同轴玻璃管的轴线上。反应器的放电区长度为45mm,放电间隙为5mm;将1.7g sas-fe-al2o3催化剂(实施例1制备)填充到介质阻挡放电区,常温常压下,通入co2和ch4的摩尔比为0.2:1,电源输入电压为15v,放电频率为10.0khz。在上述条件下,乙酸选择性为78.16%,乙酸的时空收率为184mmol

·

kg

cat-1

·

h-1

。

43.应用例2

44.本发明通过制备一种大孔氧化铝负载过渡金属单原子催化剂,采用等离子体催化ch4和co2直接制乙酸。等离子体反应器由两个同轴圆柱形玻璃管组成,内玻璃管外侧和外玻璃管内侧之间有水循环,用作接地电极;反应器的高压电极置于同轴玻璃管的轴线上。反应器的放电区长度为58mm,放电间隙为6mm;将2.1g sas-cu-al2o3催化剂(实施例2制备)填充到介质阻挡放电区,常温常压下,通入co2和ch4的摩尔比为1:1,电源输入电压为17v,放电频率为10.0khz。在上述条件下,乙酸选择性为96.45%,乙酸的时空收率为421mmol

·

kg

cat-1

·

h-1

。

52(2021)101675)

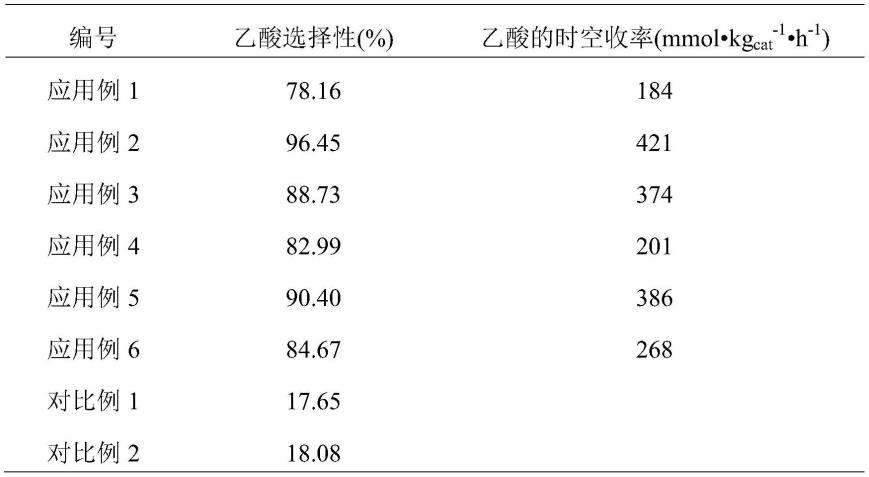

57.各个sas-m-al2o3催化剂的性能测试结果如表1所示。通过对比例可以看出,同样在使用催化剂和等离子体技术催化ch4和co2转化制备乙酸的情况下,本发明所制备的大孔氧化铝负载过渡金属单原子催化剂对乙酸的选择性更高,说明本专利所制备的单原子催化剂对该反应有着良好的效果。

58.表1 sas-m-al2o3催化剂性能测试结果

59.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1