超声和水辅助高压流体制备高发泡倍率发泡材料的方法

1.本发明属于聚合物泡沫材料制备技术领域,涉及一种超声和水辅助高压流体制备高发泡倍率发泡材料的方法。

背景技术:

2.聚合物发泡材料是以聚合物为基体,引入大量的泡孔后形成的多孔材料,集聚合物材料与泡沫材料的特性于一体。由于具有比重轻、韧性好、耐腐蚀性好、加工成型简单、可循环性能良好、可回收及可重复利用等优良特性,聚合物材料已广泛应用于包装、电器仪表、汽车、医疗、机械零件以及航空航天等领域。聚合物发泡材料除了具有聚合物材料的优良性能,还具有密度低、隔热隔音、比强度高以及缓冲性能好等优点,可用作密封、减震、绝缘以及绝热保温等高性能材料,因此在包装业、工业、农业、交通运输业、军事工业、航天工业以及日用品等领域都得到了广泛的应用。

3.聚合物发泡材料的制备方法包括物理发泡法和化学发泡法。传统的化学发泡方法存在着环境污染较为严重的问题,且化学发泡剂会残留在发泡制品中,导致发泡制品的安全性和环保性有限。随着人们环保意识的提高,采用洁净、廉价、环境友好的co2和n2等作为物理发泡剂进行发泡的技术受到了广泛的关注,采用该方法发泡得到的微发泡材料具有独特的气固两相结构,使得其具有更好的韧性、隔热、隔音以及减震等性能,因而可广泛应用于食品包装、汽车工业、航空航天、隔热以及隔音等领域。较高的发泡倍率会使得聚合物泡沫材料拥有更为优良的隔热、隔音等性能。

4.目前,有在超临界流体发泡领域采用共发泡剂进行发泡的文献报道,但采用共发泡剂只能提升材料的部分发泡性能,而利用超声对泡孔进行控制的文献报道则较少。cn113444278a公开了一种利用超声辅助高压流体制备聚合物发泡材料的方法,将样品置于高压釜中,通入高压流体,于恒温恒压条件下保持一段时间,在饱和或/和卸压期间引入超声,其直接将超声变幅杆置于釜腔内部,从而有效减少了超声因穿过釜壁而造成的损失,该方法可以提升泡孔密度。cn101033306a公开了一种热塑性树脂发泡的方法,将在恒温恒压条件下饱和的样品取出,放入处于超声波环境的水浴或油浴中,使样品中的高压流体快速释放而成核发泡。该方法利用超声辅助成核过程,可提升成核密度,但在制备过程中需要转移样品,在样品转移过程中饱和的高压流体可能产生逃逸,而在实际操作中难以确保转移时间一致,因而发泡制品质量的一致性和稳定性难以得到保证。以上两种方法利用超声虽然在不同程度上提升了泡孔密度,但是,发泡倍率相对于未引入超声时的变化并不明显,无法制备出高发泡倍率的聚合物发泡材料,这就限制了超声辅助高压流体发泡技术的实际应用。因此,如何有效提升超声辅助高压流体发泡技术制备的发泡材料的发泡倍率,是超声辅助高压流体发泡技术走向工业化应用必须要解决的问题之一。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种超声和水辅助高压流体制备高

发泡倍率发泡材料的方法,以有效提高聚合物发泡材料的发泡倍率。

6.为实现上述发明目的,本发明的技术方案如下:

7.一种超声和水辅助高压流体制备高发泡倍率发泡材料的方法,该方法采用高压腔体与超声波振动系统进行发泡,超声波振动系统的超声波变幅杆设置于高压腔体内,包括以下步骤:

8.(1)将聚合物坯体置于水中充分浸泡,直到聚合物坯体达到吸水饱和;

9.(2)将吸水饱和的聚合物坯体置于高压腔体中,在高压腔体加水,然后向高压腔体内通入高压流体,控制高压腔体内的温度和压力对聚合物坯体进行溶胀渗透至高压流体和水分子在聚合物坯体中达到溶胀平衡;

10.(3)完成溶胀渗透过程后,开启超声并保持至少5s,然后在开启或关闭超声的状态下将高压腔体内的压力卸压至常压使聚合物坯体发泡,卸压至常压后,继续超声0~30min,关闭超声,将发泡后的聚合物坯体淬冷或后硫化使泡孔结构定型,得到聚合物发泡材料;

11.在步骤(2)(3)的制备过程中,超声波变幅杆和高压腔体中的液态水均不接触聚合物坯体,超声波变幅杆接触高压腔体中的液态水。

12.上述技术方案的步骤(2)中,向高压腔体中加入的水的量优选为高压腔体容积的2%~15%。

13.上述技术方案的步骤(3)中,从第一次开启超声到最后一次关闭超声之间的时间间隔不超过60min。

14.进一步地,上述技术方案的步骤(3)中,完成溶胀渗透过程后,开启超声并保持5s~30min,然后在开启或关闭超声状态下将高压腔体的压力卸压至常压使聚合物坯体发泡。

15.上述技术方案中,步骤(3)通过超声波振动系统施加的超声波的功率优选为45~1500w、频率优选为20~50khz。

16.上述技术方案的步骤(3)中,施加的超声为连续超声或间歇超声,当施加的超声为间歇超声时,间歇超声的占空比为10%~90%。

17.上述技术方案的步骤(2)中,溶胀渗透时高压腔体内的温度和压力根据所采用的高压流体以及聚合物坯体的聚合物基体的种类进行确定,通常,控制高压腔体的温度为0~400℃、压力为0.5~30mpa。进一步地,溶胀渗透的目的是希望高压流体和水分子在聚合物坯体中达到饱状态和或者平衡状态,具体的溶胀渗透的时间,与高压腔体的温度、压力,以及聚合物坯体的厚度等因素有关,通常,控制溶胀渗透时间为0.1~6h。

18.上述技术方案的步骤(1)中,将聚合物坯体置于水中浸泡的时间,与聚合物坯体的吸水速率及吸水量有关,而聚合物坯体的吸水速率及吸水量与聚合物坯体的厚度、聚合物坯体的组成等因素有关,所述浸泡至聚合物坯体达到吸水饱和是指浸泡指聚合物坯体达到吸水平衡。

19.上述技术方案中,所述聚合物坯体由聚合物基体材料100质量份、0~50质量份填料以及0~10质量份硫化剂经共混、热压成型制备得到。进一步地,所述聚合物基体材料为热塑性聚合物或弹性体。例如,热塑性聚合物可以选自聚苯乙烯、聚乳酸、聚碳酸酯、聚乙烯、聚丙烯、聚氯乙烯、聚甲基丙烯酸甲酯、聚醚醚酮等材料中的任意一种或多种。弹性体可选自聚氨酯、乙烯-辛烯共聚物、聚酰胺类弹性体、丁苯橡胶、丁基橡胶、硅橡胶、顺丁橡胶以及天然橡胶等材料中的任意一种或多种。

20.上述技术方案中,所述填料可以为纳米级填料或微米级填料,具体的填料的种类和尺度,根据实际应用需求进行选择。例如,常见的填料包括石墨烯、碳纳米管、碳纳米纤维、纳米蒙脱土、纳米二氧化硅、纳米二氧化钛、纳米晶须、纳米磷灰石、碳黑、玻璃微珠、云母等中的任意一种或多种。

21.上述技术方案中,当聚合物基体材料为橡胶弹性体时,在制备聚合物坯体时需要添加硫化剂并且在热压成型时控制热压成型温度使聚合物坯体在热压成型过程中发生预硫化,在卸压发泡后,对发泡后的聚合物坯体进行后硫化使泡孔结构定型。

22.上述技术方案中的步骤(2)中,所述高压流体可以是高压二氧化碳、高压氮气、高压空气、高压氩气、高压氦气中的至少一种。

23.上述技术方案的步骤(3)中,所述将高压腔体内的压力卸压至常压使聚合物坯体发泡是指采用快速卸压法将高压腔体内的压力卸压至常压使聚合物坯体发泡,所述快速卸压法的卸压速率一般处于0.1~30mpa/s之间。

24.本发明利用超声与水辅助高压流体可以显著提高聚合物发泡材料的发泡倍率的主要原因如下:

25.超声是一种机械波,其波长一般不超过1.7cm。超声波的传播需要振动和介质,并且超声波的波长短,因此其穿透力及传播力较差。为了能使超声波的能量直接作用于聚合物坯体,本发明将超声变幅杆置于高压腔体内,这样,超声波只需经过高压流体介质即可作用于聚合物坯体,因而可有效减少超声波的损耗。同时,在高压腔体内引入水,这样可以保持高压腔体内的饱和蒸汽压,使得水分子在聚合物坯体中达到饱和状态。在溶胀渗透过程中,高压流体与水分子有足够的时间进入聚合物坯体中,这使得在完成溶胀渗透过程后,聚合物坯体中的高压流体和水分子均达到了溶胀平衡(即饱和状态),高压流体和水分子在后续的卸压过程中可以共同作用,提高发泡倍率。在此基础上,在步骤(3)中引入超声,通过超声空化作用可以使高压腔体内加入的水进一步分散到高压腔体中,使高压腔体内的超临界流体中的水分子浓度进一步增加,高压腔体中水分子浓度的增大又促进了超声波在高压腔体内的振动,使得有足量的机械振动可以传播至并作用于聚合物坯体,加上超声波的振动对聚合物基体的分子链、水分子以及高压流体分子的作用,使得在卸压发泡过程中,泡孔迅速、充分地生长,从而得到具有更大泡孔尺寸和更大发泡倍率的聚合物发泡材料。

26.与现有技术相比,本发明提供的技术方案产生了以下有益的技术效果:

27.1.本发明提供了一种利用高压流体发泡技术制备超高发泡倍率的聚合物发泡材料的方法,该方法利用超声和水共同辅助高压流体发泡,在超声波、高压流体以及水分子的共同作用下,提升了泡孔尺寸,从而显著地提升了聚合发泡材料的发泡倍率。聚合物发泡材料发泡倍率的有效提升,为聚合物发泡材料带来了更好的性能与更丰富的应用场景,例如,赋予了聚合物发泡材料超轻的性能、更好的绝热性能和更好的隔音性能。本发明为聚合物高压流体发泡技术提供了新的方向,使得高压流体发泡技术不仅仅局限于在温度与压力上的调控上。

28.2.本发明所述方法利用聚合物坯体本身的吸水特性,在对聚合物坯体进行溶胀渗透前,对聚合物坯体进行了吸水操作,同时,在溶胀渗透过程中在高压腔体内引入了水,使得在溶胀渗透过程中能充分保证聚合物坯体的含水量。在此基础上,在卸压发泡前或/卸压发泡过程中引入超声,实现了发泡倍率的显著提升。这与现有技术报道的以水作为共发泡

剂的方法是不同的,本发明在将聚合物坯体引入高压腔体前后,都通过技术手段使得聚合物坯体充分吸收水分子,这使得水分子在发泡过程中有效提高了其作为共发泡剂的促进效果。

29.3.本发明的方法同时利用超声和水共同辅助高压流体发泡,在聚合物坯体充分吸水之后,在高压腔体内引入水,这样可以保持高压腔体内的饱和蒸汽压,使得在完成溶胀渗透过程后,聚合物坯体中的高压流体和水分子均达到了溶胀平衡;在此基础上,在卸压发泡前或/和卸压发泡过程中引入超声,通过超声空化作用可以使高压腔体内加入的水进一步分散到高压腔体中,使高压腔体内的超临界流体中的水分子浓度进一步增大,同时,高压腔体内水分子浓度的增大又促进了超声波在高压腔体内的振动,这使得有足量的机械振动可以传播至并作用于聚合物坯体,外加超声波的振动对聚合物基体的分子链、水分子以及高压流体分子的作用,使得在卸压发泡过程中,泡孔能迅速、充分地生长,从而得到具有更大泡孔尺寸和更大发泡倍率的聚合物发泡材料。同时利用超声和水辅助高压流体发泡来提高泡孔尺寸和发泡倍率的报道目前尚未见报道。本发明利用超声促进了水对发泡倍率的提升作用,得到了具有超高发泡倍率的聚合物泡沫材料,本发明的方法突破了制备高发泡倍率材料的瓶颈,为制备高发泡倍率的聚合物发泡材料提供了新的方向。

30.4.本发明所述方法的工艺简单,工艺可控性好,绿色环保,对环境和产品均无污染,创新性的使用超声、共发泡剂于高压流体发泡技术结合,为高压流体发泡制备高发泡倍率的聚合物发泡材料提供了有效的途径,,具有良好的应用前景。

附图说明

31.图1是实施例1制备的ps/pmma发泡材料的扫描电镜图。

32.图2是对比例1制备的ps/pmma发泡材料的扫描电镜图。

33.图3是对比例2制备的ps/pmma发泡材料的扫描电镜图。

34.图4是对比例3制备的ps/pmma发泡材料的扫描电镜图。

35.图5是对比例4制备的ps/pmma发泡材料的扫描电镜图。

36.图6是对比例5制备的ps/pmma发泡材料的扫描电镜图。

37.图7是对比例6制备的ps/pmma发泡材料的扫描电镜图。

具体实施方式

38.以下通过实施例对本发明提供的超声和水辅助高压流体制备高发泡倍率发泡材料的方法作进一步说明。有必要指出,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,所属领域技术人员根据上述发明内容,对本发明做出一些非本质的改进和调整进行具体实施,仍属于本发明保护的范围。

39.下述各实施例和对比例中,采用的超声波振动系统为现有设备,主要由超声波换能器和超声波变幅杆组成,将超声波振动系统的超声波变幅杆设置于高压腔体内;采用的高压腔体为高压釜。

40.实施例1

41.本实施例中,采用本发明所述超声和水辅助高压流体制备高发泡倍率发泡材料的方法制备聚苯乙烯/聚甲基丙烯酸甲酯(ps/pmma)发泡材料,步骤如下:

42.(1)将100质量份ps原料与43质量份pmma原料混合,然后置于密炼机中,在转速为60r/min的条件下于190℃混合6min,得到共混物。将所得共混物取出裁切成小块并置于模具中,在温度为190℃、压力为10mpa条件下模压成型成厚度为1.8mm的片状聚合物坯体。将该聚合物坯体在蒸馏水中浸泡72h,确保聚合物坯体达到吸水饱和。

43.(2)将吸水饱和的聚合物坯体置于高压腔体中,向高压腔体中加水,使超声波变幅杆接触高压腔体内的水,但聚合物坯体不接触高压腔体中的水,高压腔体中水的加入量为高压腔体容积的2%。向高压腔体内通入作为物理发泡剂的二氧化碳对聚合物坯体进行溶胀渗透,控制高压腔体的温度为110℃、压力为10mpa,溶胀渗透2h时物理发泡剂和水在坯体中达到溶胀平衡。

44.(3)完成溶胀渗透过程后,设置超声频率为20khz、超声功率为450w,开启超声并保持8s,然后在超声状态下以约3.3mpa/s的平均卸压速率将高压腔体内的压力卸压至常压使聚合物坯体发泡,卸压至常压后继续超声一段时间,关闭超声,立即将发泡后的聚合物坯体从高压腔体内取出、置于液氮中使泡孔结构定型,得到ps/pmma发泡材料。

45.步骤(3)中,从开启超声到关闭超声之间的时间间隔为16s,在步骤(2)(3)的制备过程中,超声波变幅杆和高压腔体内的液态水均不接触聚合物坯体,超声波变幅杆始终接触高压腔体中的液态水。

46.对本实施例制备的ps/pmma发泡材料的断面进行扫描电镜测试,结果如图1所示。使用图像分析软件对泡孔尺寸进行统计,结果表明平均泡孔尺寸为182μm。采用密度天平测量ps/pmma发泡材料的密度,结果为0.0138g/cm3,其对应的发泡倍率为79倍。

47.对比例1

48.本对比例中,制备聚苯乙烯/聚甲基丙烯酸甲酯(ps/pmma)发泡材料。本对比例的操作与实施例1基本相同,不同之处仅在于:步骤(3)中不开启超声。

49.对本对比例备的ps/pmma发泡材料的断面进行扫描电镜测试,结果如图2所示。使用图像分析软件统计泡孔尺寸,结果表明平均泡孔尺寸为157μm。采用密度天平测量ps/pmma发泡材料的密度,结果为0.0219g/cm3,其对应的发泡倍率为50倍。

50.对比例2

51.本对比例中,制备聚苯乙烯/聚甲基丙烯酸甲酯(ps/pmma)发泡材料。本对比例的操作与实施例1基本相同,不同之处仅在于:步骤(2)中未在高压腔体中加水。

52.对本对比例制备的ps/pmma发泡材料的断面进行扫描电镜测试,结果如图3所示。使用图像分析软件统计泡孔尺寸,结果表明平均泡孔尺寸为131μm。采用密度天平测量ps/pmma发泡材料的密度,结果为0.0265g/cm3,其对应的发泡倍率为41倍。

53.对比例3

54.本对比例中,制备聚苯乙烯/聚甲基丙烯酸甲酯(ps/pmma)发泡材料。本对比例的操作与实施例1基本相同,不同之处仅在于:步骤(2)中未在高压腔体中加水,且步骤(3)中不开启超声。

55.对本对比例制备的ps/pmma发泡材料的断面进行扫描电镜测试,结果如图4所示。使用图像分析软件统计泡孔尺寸,结果表明平均泡孔尺寸为147μm。采用密度天平测量ps/pmma发泡材料的密度,结果为0.0299g/cm3,其对应的发泡倍率为36倍。

56.对比例4

57.本对比例中,制备聚苯乙烯/聚甲基丙烯酸甲酯(ps/pmma)发泡材料。本对比例的操作与实施例1基本相同,不同之处仅在于:步骤(1)中模压成型制备的厚度为1.8mm的片状聚合物坯体,并将聚合物坯体在80℃烘箱下干燥24h以确保聚合物坯体中不含水分,步骤(2)中未在高压腔体中加水,且步骤(3)中不开启超声。

58.对本对比例制备的ps/pmma发泡材料的断面进行扫描电镜测试,结果如图5所示。使用图像分析软件统计泡孔尺寸,结果表明平均泡孔尺寸为131μm。采用密度天平测量ps/pmma发泡材料的密度,结果为0.0297g/cm3,其对应的发泡倍率为37倍。

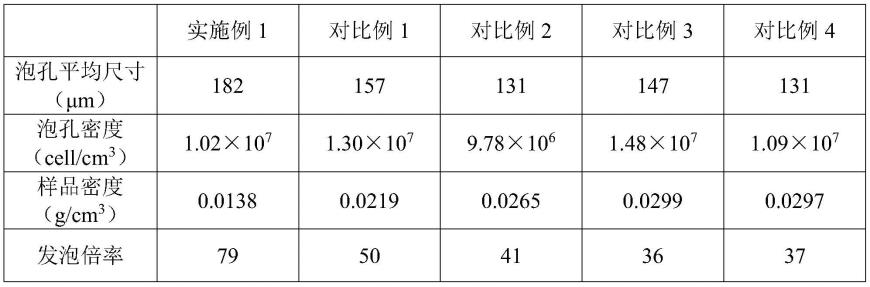

59.表1统计了实施例1以及对比例1~4制备的ps/pmma发泡材料的泡孔尺寸、样品密度及发泡倍率。由表1可知,实施例1以及对比例1~4中,ps/pmma发泡材料的泡孔尺寸随发泡条件的改变而逐渐减小,虽然在对比例2中引入超声降低了泡孔尺寸且增大了泡孔密度,但其对于发泡倍率的提升作用甚小。而对比例1中,当在高压腔体内加水后,制备的ps/pmma发泡材料的泡孔平均尺寸相比于对比例3得到了较为有效的提升,其发泡倍率也提升了39%。而在对比例1的基础上引入超声,相比较对比例1,ps/pmma发泡材料的泡孔尺寸进一步增大,达到了182μm,相比较对比例3,ps/pmma发泡材料的发泡倍率提升了120%。

60.从以上数据可以看出,相比于在发泡过程中单纯地引入超声或者水,本发明的方法在发泡过程中同时向高压腔体内引入超声和水能有效提高聚合物发泡材料的发泡倍率。

61.表1ps/pmma发泡材料的泡孔尺寸、样品密度和发泡倍率统计

[0062][0063]

对比例5

[0064]

本对比例中,制备聚苯乙烯/聚甲基丙烯酸甲酯(ps/pmma)发泡材料。本对比例的操作与实施例1基本相同,不同之处仅在于:步骤(2)向高压腔体中加水,超声波变幅杆和聚合物坯体均不接触高压腔体中的水,水的用量为高压腔体容积的2%,在步骤(2)(3)的制备过程中,超声波变幅杆和高压腔体内的液态水均不接触聚合物坯体,超声波变幅杆始终不接触高压腔体中的液态水。

[0065]

对本对比例制备的ps/pmma发泡材料的断面进行扫描电镜测试,结果如图6所示。使用图像分析软件统计泡孔尺寸,结果表明平均泡孔尺寸为112μm。采用密度天平测量ps/pmma泡沫材料的密度,结果为0.0435g/cm3,其对应的发泡倍率为25倍。

[0066]

对比例6

[0067]

本对比例中,制备聚苯乙烯/聚甲基丙烯酸甲酯(ps/pmma)发泡材料。本对比例的操作与实施例1基本相同,不同之处仅在于:步骤(2)中在高压腔体中加水,使超声波变幅杆接触高压腔体中的水,同时让聚合物坯体接触高压腔体中的水,水的用量为高压腔体容积的2%。在步骤(2)(3)的制备过程中,超声波变幅杆不接触聚合物坯体,超声波变幅杆接触

高压腔体中的液态水,但聚合物坯体始终接触高压腔体中的液态水。

[0068]

对本对比例制备的ps/pmma发泡材料的断面进行扫描电镜测试,结果如图7所示。使用图像分析软件统计泡孔尺寸,结果表明平均泡孔尺寸为106μm。采用密度天平测量ps/pmma泡沫材料的密度,结果为0.0364g/cm3,其对应的发泡倍率为30倍。

[0069]

表2统计了实施例1以及对比例5~6制备的ps/pmma发泡材料的泡孔尺寸、样品密度及发泡倍率。由表2可知,相比于实施例1,对比例5、6制备的ps/pmma发泡材料的泡孔密度虽然有了略微提升,但泡孔尺寸却有着明显下降,这表明,当超声变幅杆不接触水时,样品的泡孔生长会大打折扣。当聚合物坯体接触水后,泡孔生长会受到限制,这可能是由于水的吸热能力降低了聚合物坯体本身的温度,导致泡孔无法进一步生长。由此可见,超声变幅杆、水以及聚合物坯体在高压腔体中的位置关系对于有效提高发泡倍率是至关重要的,按照本发明限定的三者的位置关系,才能够产生有效提高聚合物发泡材料的发泡倍率的效果。

[0070]

表2ps/pmma发泡材料的泡孔尺寸、样品密度和发泡倍率统计

[0071][0072][0073]

实施例2

[0074]

本实施例中,采用本发明所述超声和水辅助高压流体制备高发泡倍率发泡材料的方法制备聚氨酯/碳纳米管(tpu/cnts)发泡材料,步骤如下:

[0075]

(1)将100质量份tpu原料与1质量份cnts混合,然后置于密炼机中,在转速为60r/min的条件下于200℃混合6min,得到共混物。将所得共混物取出裁切成小块并置于模具中,在温度为190℃、压力为10mpa条件下模压成型成厚度为10mm的片状聚合物坯体。将该聚合物坯体在蒸馏水中浸泡7天,确保聚合物坯体达到吸水饱和。

[0076]

(2)将吸水饱和的聚合物坯体置于高压腔体中,向高压腔体内加水,使超声波变幅杆接触高压腔体中的水,但聚合物坯体不接触高压腔体中的水,水的用量为高压腔体容积的15%,。向高压腔体内通入作为物理发泡剂的二氧化碳对聚合物坯体进行溶胀渗透,控制高压腔体的温度为140℃、压力为20mpa,溶胀渗透6h时物理发泡剂和水在坯体中达到溶胀平衡。

[0077]

(3)完成溶胀渗透过程后,设置超声频率为20khz、超声功率为300w,开启超声并保持10s,然后在超声状态下以约5mpa/s的平均卸压速率将高压腔体的压力卸压至常压使聚合物坯体发泡,卸压至常压继续超声一段时间,关闭超声,立即将发泡后的聚合物坯体从高压腔体内取出、置于液氮中使泡孔结构定型,得到tpu/cnts发泡材料。

[0078]

步骤(3)中,从开启超声到关闭超声之间的时间间隔为20s,在步骤(2)(3)的制备

过程中,超声波变幅杆和高压腔体中的液态水均不接触聚合物坯体,超声波变幅杆接触高压腔体中的液态水。

[0079]

实施例3

[0080]

本实施例中,采用本发明所述超声和水辅助高压流体制备高发泡倍率发泡材料的方法制备聚醚醚酮(peek)发泡材料,步骤如下:

[0081]

(1)将peek原料置于密炼机中,在转速为60r/min的条件下于370℃混合10min,得到共混物。将所得共混物取出裁切成小块并置于模具中,在温度为370℃、压力为10mpa条件下模压成型成厚度为2mm的片状聚合物坯体。将该聚合物坯体在蒸馏水中浸泡7天,确保聚合物坯体达到吸水饱和。

[0082]

(2)将吸水饱和的聚合物坯体置于高压腔体中,向高压腔体中加水,使超声波变幅杆接触高压腔体中的水,但聚合物坯体不接触高压腔体中的水,水的用量为高压腔体容积的5%。向高压腔体内通入作为物理发泡剂的二氧化碳对聚合物坯体进行溶胀渗透,控制高压腔体的温度为260℃、压力为30mpa,溶胀渗透3h时物理发泡剂和水在坯体中达到溶胀平衡。

[0083]

(3)完成溶胀渗透过程后,设置超声频率为20khz、超声功率为450w,间歇开启超声15s并保持占空比为50%,然后在超声状态下以约10mpa/s的平均卸压速率将高压腔体的压力卸压至常压使聚合物坯体发泡,卸压至常压继续超声一段时间,关闭超声,立即将发泡后的聚合物坯体从高压腔体内取出、置于液氮中使泡孔结构定型,得到peek发泡材料。

[0084]

步骤(3)中,从开启超声到关闭超声之间的时间间隔为30s,在步骤(2)(3)的制备过程中,超声波变幅杆和高压腔体中的液态水均不接触聚合物坯体,超声波变幅杆接触高压腔体中的液态水。

[0085]

实施例4

[0086]

本实施例中,采用本发明所述超声和水辅助高压流体制备高发泡倍率发泡材料的方法制备聚对苯二甲酸乙二醇酯/滑石粉(pet/talc)发泡材料,步骤如下:

[0087]

(1)将100质量份pet原料与11质量份滑石粉混合,然后置于密炼机中,在转速为60r/min的条件下于260℃混合30min,得到共混物。将所得共混物取出裁切成小块并置于模具中,在温度为250℃、压力为10mpa条件下模压成型成厚度为3mm的片状聚合物坯体。将该聚合物坯体在蒸馏水中浸泡96h,确保聚合物坯体达到吸水饱和。

[0088]

(2)将吸水饱和的聚合物坯体置于高压腔体中,向高压腔体中加水,使超声波变幅杆接触高压腔体中的水,但聚合物坯体不接触高压腔体中的水,水的用量为高压腔体容积的15%。向高压腔体内通入作为物理发泡剂的二氧化碳对聚合物坯体进行溶胀渗透,控制高压腔体的温度为240℃、压力为10mpa,溶胀渗透6h时物理发泡剂和水在坯体中达到溶胀平衡。

[0089]

(3)完成溶胀渗透过程后,设置超声频率为50khz、超声功率为450w,开启超声并保持20s,然后在超声状态下以约2mpa/s的平均卸压速率将高压腔体的压力卸压至常压使聚合物坯体发泡,卸压至常压继续超声一段时间,关闭超声,立即将发泡后的聚合物坯体从高压腔体内取出、置于液氮中使泡孔结构定型,得到pet/talc发泡材料。

[0090]

步骤(3)中,从开启超声到关闭超声之间的时间间隔为40s,在步骤(2)(3)的制备过程中,超声波变幅杆和高压腔体中的液态水均不接触聚合物坯体,超声波变幅杆接触高

压腔体中的液态水。

[0091]

实施例5

[0092]

本实施例中,采用本发明所述超声和水辅助高压流体制备高发泡倍率发泡材料的方法制备硅橡胶发泡材料,步骤如下:

[0093]

(1)将硅橡胶置于模具中,在温度为125℃、压力为10mpa条件下模压成型成厚度为5mm的片状聚合物坯体,在模压成型过程中,硅橡胶发生了一定程度的预硫化。将该聚合物坯体在蒸馏水中浸泡96h,确保聚合物坯体达到吸水饱和。

[0094]

(2)将吸水饱和的聚合物坯体置于高压腔体中,向高压腔体中加水,使超声波变幅杆接触高压腔体中的水,但聚合物坯体不接触高压腔体中的水,水的用量为高压腔体容积的5%。向高压腔体内通入作为物理发泡剂的氮气对聚合物坯体进行溶胀渗透,控制高压腔体的温度为50℃、压力为10mpa,溶胀渗透1h时物理发泡剂和水在坯体中达到溶胀平衡。

[0095]

(3)完成溶胀渗透过程后,设置超声频率为40khz、超声功率为1500w,开启超声并保持20s,然后在超声状态下以约2mpa/s的平均卸压速率将高压腔体的压力卸压至常压使聚合物坯体发泡,卸压至常压继续超声一段时间,关闭超声,立即将发泡后的聚合物坯体从高压腔体内取出,置于210℃烘箱中进行后硫化,得到硅橡胶发泡材料。

[0096]

步骤(3)中,从开启超声到关闭超声之间的时间间隔为40s,在步骤(2)(3)的制备过程中,超声波变幅杆和高压腔体中的液态水均不接触聚合物坯体,超声波变幅杆接触高压腔体中的液态水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1