一种高握钉力的回收聚苯乙烯泡沫型材及其制备方法与流程

1.本发明涉及一种高握钉力的回收聚苯乙烯泡沫型材及其制备方法,属于功能材料技术领域。

背景技术:

2.目前全球每年约产生600万吨以上废弃聚苯乙烯(ps)塑料。通过循环回收利用的方式将废弃ps转化为具备经济价值的产品是绿色发展道路的重要环节。高密度泡沫(大于0.2g/cm3)型材具备较强的力学性能,通常作为结构件被用于家具制造、室内装饰和建筑工程等领域。回收后重新造粒的回收聚苯乙烯虽然会产生分子链断裂的现象,但在高密度下泡沫仍然具备一定的力学性能。因此回收聚苯乙烯被大量应用于制造高密度泡沫型材,成为了消耗废弃ps的一个突破口。

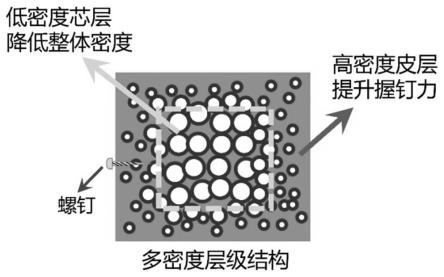

3.目前在挤出高密度回收聚苯乙烯泡沫型材的过程中,使用的工艺方法为化学发泡,发泡剂主要为偶氮二甲酰胺(acs)。这些化学发泡剂通过受热分解后形成的氮气,同时化学发泡剂分解后产生甲酰胺残留物,存在潜在的安全风险。对于高密度ps泡沫型材,握钉力是衡量其使用性能的一项重要指标,而泡沫密度对握钉力有着及其重要的影响。在握钉力测试过程中,进钉深度通常为10-15mm,通过化学发泡制备的密度相对均匀的回收聚苯乙烯泡沫(0.38-0.39g/cm3)在进钉10mm时握钉力为35n/mm左右,很难满足一些工程上的需求。如果通过新的工艺路线制备出进钉层具备高密,芯层具备低密度的多密度层级结构泡沫,从而通过皮层实现样品的高握钉力,通过芯层来实现样品的轻量化,将在同等样品密度下大幅提升制品的握钉力,如图1所示。然而,这类化学发泡剂的固有特性使化学对泡沫结构调控空间小,在工业上通常通过提高回收聚苯乙烯料泡沫的整体密度来提升制品的握钉力,这将增加原料的使用量,提高生产成本。

4.超临界挤出物理发泡的发泡剂作为纯气体可以避免采用化学发泡剂形成的甲酰胺残留物,具有安全环保的显著特点。目前,常规超临界物理发泡技术主要通过大剂量发泡剂和成核剂的使用产生的明显塑化效果,使回收ps的发泡温度可以被降低到90℃以下,来获得高熔体强度支撑泡孔剧烈生长,最终得到低密度(小于0.1g/cm3)的均质泡沫被应用在建筑保温和包装缓冲等领域。然而,在以超临界技术制备回收聚苯乙烯泡沫时,工艺条件将发生显著的改变。此时,泡沫的高密度决定了发泡剂的注入量有限,限制了熔体的塑化程度导致发泡温度降低空间有限。回收聚苯乙烯的熔体强度较低,必须通过降温才能提高回收聚苯乙烯的熔体强度以避免泡孔壁的破裂形成缺陷而降低制品力学性能。目前,在挤出高密度回收聚苯乙烯泡沫型材领域超临界物理发泡技术还未见应用。

5.综上所述,如何解决以超临界挤出物理发泡技术制备高密度回收聚苯乙烯泡沫型材上存在的问题,并进一步实现拥有密度层级的特殊泡沫结构的构想,对于挤出高密度回收聚苯乙烯泡沫型材将具备重要经济价值。

技术实现要素:

6.发明目的:为了解决上述技术问题,本发明提供了一种高握钉力的回收聚苯乙烯泡沫型材,本发明的第二目的是提供一种该高握钉力的回收聚苯乙烯泡沫型材的制备方法。

7.技术方案:本发明的所述一种高握钉力的回收聚苯乙烯(ps)泡沫型材,所述回收聚苯乙烯泡沫型材为芯部密度小、皮层密度大的多层级结构,所述回收聚苯乙烯泡沫型材的握钉力大于50n/mm。

8.其中,所述回收聚苯乙烯泡沫型材的皮层的密度为0.420-0.450g/cm3。

9.其中,所述回收聚苯乙烯泡沫型材的总密度为0.378-0.391g/cm3。

10.其中,所述高握钉力的回收聚苯乙烯泡沫型材的多密度层级结构如图1所示,采用本发明形成的高密度回收ps泡沫型材具备明显的皮芯结构,皮层的高密度提供优异的握钉力,芯部低密度降低泡沫的整体密度,在相同的制品密度下实现更高的握钉力。

11.本发明所述高握钉力的回收聚苯乙烯泡沫型材的制备方法,所述高握钉力的回收聚苯乙烯泡沫型材包括以回收聚苯乙烯、成核剂以及发泡剂为原料,经物理发泡制得。

12.其中,所述回收聚苯乙烯的熔融指数为7-15g/10min。

13.其中,所述成核剂为滑石粉、活性硅酸钙或纳米sio2中的一种或多种。

14.其中,所述发泡剂为n2、co2、hfc-134a或h2o中的一种或多种。

15.本发明所述高握钉力的回收聚苯乙烯泡沫型材的制备方法,包括以下步骤:

16.(1)在双螺杆挤出机中将回收聚苯乙烯与成核剂加热熔融共混,得到混合料;

17.(2)向混合料中加入发泡剂,在高压下形成混合,形成均相可发泡凝胶;

18.(3)在发泡温度,将均相可发泡凝胶挤出发泡形成高温泡沫,经过定型模具后急速冷却定型,形成回收聚苯乙烯泡沫型材。

19.其中,步骤(1)中,所述回收聚苯乙烯与成核剂的重量比为100:0.1-0.5。

20.其中,步骤(1)中,所述加热熔融共混的温度为170-190℃。

21.其中,步骤(2)中,所述回收聚苯乙烯与发泡剂的重量比为100:0.6-0.8。

22.其中,步骤(2)中,所述高压的压力为13-15mpa。

23.其中,步骤(3)中,所述将均相可发泡凝胶挤出时发泡的温度为130-150℃,双螺杆挤出机的机头压力为6-8mpa。。

24.其中,步骤(3)中,所述急速冷却定型是将成型的挤出物浸入冷却水中进一步冷却定型,所述冷却水的温度为5-10℃。

25.为了实现上述目的,本发明提供一种高握钉力的回收聚苯乙烯泡沫型材,该高握钉力的回收聚苯乙烯泡沫型材含有不同的回收聚苯乙烯、微量的成核剂以及与之对应的微量发泡剂,其中,所述发泡剂优选为co2,所述成核剂优选纳米sio2。在双螺杆挤出机中,将不同熔融指数的ps和微量的成核剂在高温下进行熔融共混,然后在其中注入微量的发泡剂,使所述ps和发泡剂在高压下形成均相可发泡凝胶;在发泡温度,将均相可发泡凝胶从挤出机头挤出发泡形成高温泡沫,牵引挤出物经过定型模具对挤出物急速冷却后浸入到不同温度的冷却水中进一步冷却定型,形成泡沫型材;此过程的关键是通过控制成核剂和发泡剂的含量来将泡孔成核和生长控制在泡沫芯层,进而控制泡孔的分布。同时,高温挤出物经过模具后浸入到冷却水中,通过快速冷却使样品皮层迅速固化阻止气体向皮层扩散,形成芯

部泡孔大密度小、皮层泡孔小密度大的多层级结构。从而通过芯层来实现样品的轻量化,通过皮层实现样品的高握钉力,此技术过程如图3所示。

26.有益效果:与现有技术相比,本发明具有以下显著优点:

27.本发明通过控制成核剂和发泡剂的含量来控制泡孔成核和气体扩散集中在样品芯部,配合急速冷却使样品表皮迅速固化形成高密度皮层和低密度芯部的密度层级结构,制备得到的回收聚苯乙烯泡沫型材握钉力大于50n/mm。

附图说明

28.图1为本发明高握钉力的回收聚苯乙烯泡沫型材的多密度层级结构示意图;

29.图2为实施例1理发泡制备皮芯密度差异小的均匀密度的回收聚苯乙烯泡沫型材过程示意图;

30.图3为实施例3物理发泡制备具有多密度层级结构的高握钉力的回收聚苯乙烯泡沫型材过程示意图。

具体实施方式

31.下面结合附图对本发明的技术方案作进一步详细说明。

32.本发明对泡沫型材密度的测试方为:先对所取泡沫型材样品整体利用排水法进行密度测试。然后,将所取泡沫型材样品的表层10mm厚度切下进行进一步测量,得到泡沫皮层密度。所有测试取5个样品进行测试后取平均数。

33.实施例1

34.(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为7-8g/10min的ps(回收料)和1份sio2在170-190℃进行熔融共混,然后在其中注入0.4份co2,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高均相可发泡凝胶的均匀度,在静态混合器中将温度降至130-150℃,使双螺杆挤出机机头压力保持在6-8mpa防止co2的预发泡。

35.(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,然后进入5℃的冷水中进行急速冷却,最终制备出密度相对均匀的回收聚苯乙烯泡沫型材。制备过程示意图如图2所示。

36.对本实施例制备的回收聚苯乙烯泡沫型材进行密度和握钉力测试,结果如表1所示。

37.实施例2

38.(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为7-8g/10min的ps(回收料)和0.6份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.46份co2,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

39.(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入5℃的冷水中进行急速冷却,最终制备出回收聚苯乙烯泡沫型材。

40.对本实施例制备的回收聚苯乙烯泡沫型材进行密度和握钉力测试,结果如表1所

示。

41.实施例3

42.(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为7-8g/10min的ps(回收料)和0.3份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.6份co2,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

43.(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入5℃的冷水中进行急速冷却,最终制备出高握钉力的回收聚苯乙烯泡沫型材。制备过程示意图如图3所示。

44.对本实施例制备的高握钉力的回收聚苯乙烯泡沫型材进行密度和握钉力测试,结果如表1所示。

45.实施例4

46.(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为7-8g/10min的ps(回收料)和0.1份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.8份co2,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

47.(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入5℃的冷水中进行急速冷却,最终制备出回收聚苯乙烯泡沫型材。

48.对本实施例制备的回收聚苯乙烯泡沫型材进行密度和握钉力测试,结果如表1所示。

49.表1

[0050][0051]

表1结果表明,通过精确调控成核剂和发泡剂的含量,实现了控制泡沫密度分布,成功制备出了1#、2#、3#、4#号总密度相近,样品皮层密度存在较大差异的一系列不同结构的泡沫型材,且3#号样品的握钉力达到了最大值。

[0052]

由图2(实施例1)和图3(实施例3)对比及表1可以看出,实施例1制备的回收聚苯乙烯泡沫型材泡孔小、泡沫密度均匀,握钉力值较低(40.9n/mm)。实施例3制备的回收聚苯乙烯泡沫型材泡孔大,皮层-芯部具有明显的密度差异,握钉力值较高(55.2n/mm)。说明实施例3制备的多密度层级结构泡沫实现了制品握钉力的巨大的提升。

[0053]

实施例5

[0054]

(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为7-8g/10min的ps(回收料)和0.3份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.6份co2,在13-15mpa

的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

[0055]

(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入1℃的冷水中进行急速冷却,最终制备出回收聚苯乙烯泡沫型材。

[0056]

对本实施例制备的回收聚苯乙烯泡沫型材进行密度和握钉力测试,结果如表2所示。

[0057]

实施例6

[0058]

(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为7-8g/10min的ps(回收料)和0.3份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.6份co2,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

[0059]

(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入10℃的冷水中进行急速冷却,最终制备出高握钉力的回收聚苯乙烯泡沫型材。

[0060]

对本实施例制备的高握钉力的回收聚苯乙烯泡沫型材进行密度和握钉力测试,结果如表2所示。

[0061]

实施例7

[0062]

(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为7-8g/10min的ps(回收料)和0.3份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.6份co2,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

[0063]

(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入20℃的冷水中进行急速冷却,最终制备出回收聚苯乙烯泡沫型材。

[0064]

对本实施例制备的回收聚苯乙烯泡沫型材进行密度和握钉力测试,结果如表2所示。

[0065]

表2

[0066][0067]

表2结果表明,通过控制冷却水温可以加强泡沫的密度分布,成功制备出了5#、6#、7#号一系列具备不同皮芯结构的高密度ps泡沫型材。实施例5表明水温过低时导致样品与定型模具摩擦力过大,样品被牵引断裂。实施例6、7表明水温高时样品不能及时冷却导致皮层密度下降,皮芯密度差降低以及泡沫表面的凸起。

[0068]

实施例8

[0069]

(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为2-3g/10min的ps(全新料)和0.3份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.6份co2,在13-15mpa

的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

[0070]

(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入5℃的冷水中进行急速冷却,最终以不同的基体材料制备出高握钉力的聚苯乙烯泡沫型材。

[0071]

对本实施例制备的高密度ps泡沫型材进行密度和握钉力测试,结果如表3所示。

[0072]

实施例9

[0073]

(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为13-15g/10min的ps(回收次数更多)和0.3份纳米sio2在170-190℃进行熔融共混,然后在其中注入0.6份co2,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa防止co2的预发泡。

[0074]

(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入5℃的冷水中进行急速冷却,最终以不同的基体材料制备出高握钉力的回收聚苯乙烯泡沫型材。

[0075]

对本实施例制备的高密度ps泡沫型材进行密度和握钉力测试,结果如表3所示。

[0076]

表3

[0077][0078]

表3结果表明,通过本发明的方法制备高密度的皮层结构可以大大降低基体原料对握钉力的影响,从而使用熔指较高的回收料制备出与新料握钉力相差不大的ps泡沫型材。

[0079]

对比例1

[0080]

(1)在双螺杆挤出机中以170r/min的转速将100份熔融指数为13-15g/10min的ps(回收次数更多)和1份偶氮二甲酰胺在170-190℃进行熔融共混,在13-15mpa的机筒压力下形成均相可发泡凝胶,经过静态混合器的混合进一步提高熔体的均匀度,在静态混合器中将温度降至130-150℃,使挤出机机头压力保持在6-8mpa。

[0081]

(2)均相可发泡凝胶在机头挤出后形成高温ps泡沫,在牵引机的牵引下经过定型模具,进入5℃的冷水中进行急速冷却,最终以化学发泡法制备出高密度ps泡沫型材。

[0082]

对本对比例制备的高密度ps泡沫型材进行密度和握钉力测试结果如表4所示。

[0083]

表4

[0084][0085]

表4结果表明,在物理发泡过程中,通过调控成核剂、气量与控制外部冷却相结合的策略,制备的皮芯密度差值较大的泡沫型材比之化学发泡制备的泡沫型材的握钉力有巨大的提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1