一种电子束辐照交联硅橡胶及其制备工艺的制作方法

1.本发明属于电力系统防灾减灾技术领域,具体涉及一种电子束辐照交联硅橡胶及其制备工艺。

背景技术:

2.由于绝缘子硅橡胶材料优异的耐热、耐寒、耐臭氧、电绝缘性能,已被广泛应用于输电线路上。

3.传统的化学交联方式中,以缩合反应交联制得硅橡胶,由于所使用的交联催化剂一般交联完成后并不分离出来,而是残存于橡胶体系中,在较高温度时会引发硅橡胶主链的降解,释放出易挥发的小分子,造成硅橡胶材料的热真空失重指标不符合要求。并且由于橡胶制作工艺的问题,机械混合不均匀,内外层交联密度容易产生差异。电子束交联很好地规避了上述化学交联方式存在的劣势,在最大程度上提高了材料性能,是欲得到量产化高性能的硅橡胶材料更为合适的交联方式。

技术实现要素:

4.针对现有技术存在的问题,本发明的目的在于提供一种电子束辐照交联硅橡胶及制备工艺,能够快速、均匀且有效制备性能优异的高性能的硅橡胶材料。

5.本发明提供的这种电子束辐照交联硅橡胶,由以下质量份数的原料交联制成:甲基乙烯基生胶75~110份、气相法白炭黑25~45份、氢氧化铝微粉110~140份、硅油1~3份、偶联剂kh5601~5份、双二五硫化剂1~3份,纳米氧化锌2~4份、氧化铁1~3份。

6.作为本发明的一个优选技术方案,所述甲基乙烯基生胶分子量为60~66万,乙烯基的含量为0.16~0.22%。

7.作为本发明的一个优选技术方案,所述气相法白炭黑的比表面积为220~250m3/g。

8.作为本发明的一个优选技术方案,所述氢氧化铝微粉的粒径为6000~7000目。

9.作为本发明的一个优选技术方案,所述硅油为含氢量大于等于0.5%的含氢硅油。

10.作为本发明的一个优选技术方案,所述偶联剂kh560的浓度大于95%。

11.作为本发明的一个优选技术方案,所述双二五硫化剂的浓度在93%~96.5%之间。

12.本发明中,所述甲基乙烯基生胶为橡胶主体结构,所述气相法白炭黑起到硅橡胶补强作用,所述氢氧化铝微粉起到防漏电起痕与电蚀损的作用,所述硅油能提高材料的脱模能力,所述偶联剂kh560能有效改善填充剂的分散度以提高加工性能,所述双二五硫化剂起到硫化交联的作用,所述纳米氧化锌能提高材料脱模能力,所述氧化铁起到染色着色作用。

13.本发明提供的这种电子束辐照交联硅橡胶的制备工艺,包括如下步骤:

14.1)将甲基乙烯基生胶与氢氧化铝微粉按所述配比混合,控制温度140~160℃,持

续混合0.5~1h后,添加气相法白炭黑,控制温度140~160℃,再持续混合1~2h,制得混合生胶;

15.2)将步骤1)制得的混合生胶、硅油、偶联剂kh560、双二五硫化剂加入捏合机中,控制温度140~160℃,持续混合2~3h,制得混合胶;

16.3)将步骤2)制得的混合胶用捏合机抽取真空,保持真空度0.07~0.1mpa,温度140~160℃,真空密炼3~6h后卸料,制得硅橡胶生胶;

17.4)将步骤3)制得的硅橡胶生胶冷却后,进行制样,得到预硫化硅橡胶。

18.5)将预硫化硅橡胶进行辐照处理,得到电子束辐照交联硅橡胶。

19.作为本发明的一个优选技术方案,所述步骤4)中,制样的条件为:压力10~15mpa,温度140~160℃,t90硫化时间。

20.作为本发明的一个优选技术方案,所述t90为采用无转子硫化仪测试硅橡胶生胶获取的最佳硫化时间,其计算公式如下:

[0021][0022]

其中,f

l

为无转子硫化仪的测试得到的最小转矩,fmax为在规定时间内达到的最大转矩。

[0023]

作为本发明的一个优选技术方案,所述步骤5)中,预硫化硅橡胶在10mev高能电子加速器下进行辐照处理。

[0024]

作为本发明的一个优选技术方案,所述步骤5)中,辐照处理的条件为:电子加速器束流强度范围为5ma~20ma,线速度为3m/min~5m/min,能量不稳定度小于等于

±

3%,扫描宽度为1000mm~2000mm,束流不稳定度小于等于8%,平均束流为2.23ma。

[0025]

为保证电子束辐照处理能够完全穿透硅橡胶样片,需保证电子穿透率≥85%,电子穿透率计算公式如下:

[0026][0027]

其中pr为电子穿透率,e

p

为入射辐照剂量,ee为穿透辐照剂量。

[0028]

本发明能够控制硅橡胶的交联情况,制备的硅橡胶具备良好的均匀性,同时具备优异的力学性能和电学性能。

[0029]

本发明的有益效果是:

[0030]

1、本发明克服了高温硫化法导致的交联不均匀、能耗大、硫化时间长等问题,能够均匀、快速的促进硅橡胶形成三维网状结构,提高硅橡胶材料的绝缘性和密封性。本发明通过电子束辐照改变硅橡胶的物理化学特性,得到具有表面完整度好、交联均匀性好、耐热性高、稳定性强且不存在化学污染等的硅橡胶材料。

[0031]

2、本发明采用预硫化与辐照交联相结合的方式,能够保证硅橡胶表面结构完整的同时,方便半成品的硅橡胶样品运输并进行辐照处理。

[0032]

3、本发明制备工艺简单,能耗低,生产效率高,便于推广,有利于快速生产加工绝缘子或避雷器等产品。

附图说明

[0033]

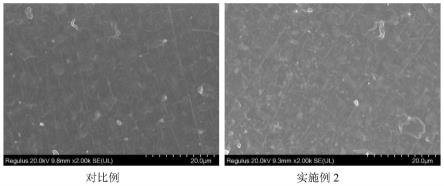

图1为本发明对比例硅橡胶与实施例2硅橡胶的表面微观结构sem图;

[0034]

图2为电子束辐照处理硅橡胶样片示意图。

具体实施方式

[0035]

本发明提供的这种电子束辐照交联硅橡胶,由以下质量份数的原料交联制成:甲基乙烯基生胶75~110份、气相法白炭黑25~45份、氢氧化铝微粉110~140份、硅油1~3份、偶联剂kh5601~5份、双二五硫化剂1~3份,纳米氧化锌2~4份、氧化铁1~3份。

[0036]

作为本发明的一个优选技术方案,所述甲基乙烯基生胶分子量为60~66万,乙烯基的含量为0.16~0.22%;

[0037]

作为本发明的一个优选技术方案,所述气相法白炭黑的比表面积为220~250m3/g。

[0038]

作为本发明的一个优选技术方案,所述氢氧化铝微粉的粒径为6000~7000目。

[0039]

作为本发明的一个优选技术方案,所述硅油为含氢量大于等于0.5%的含氢硅油。

[0040]

作为本发明的一个优选技术方案,所述偶联剂kh560的浓度大于95%。

[0041]

作为本发明的一个优选技术方案,所述双二五硫化剂的浓度在93%~96.5%之间。

[0042]

本发明提供的这种电子束辐照交联硅橡胶的制备工艺,包括如下步骤:

[0043]

1)将甲基乙烯基生胶与氢氧化铝微粉按所述配比混合,控制温度140~160℃,持续混合0.5~1h后,添加气相法白炭黑,控制温度140~160℃,再持续混合1~2h,制得混合生胶;

[0044]

2)将步骤1)制得的混合生胶、硅油、偶联剂kh560、双二五硫化剂加入捏合机中,控制温度140~160℃,持续混合2~3h,制得混合胶;

[0045]

3)将步骤2)制得的混合胶用捏合机抽取真空,保持真空度0.07~0.1mpa,温度140~160℃,真空密炼3~6h后卸料,制得硅橡胶生胶;

[0046]

4)将步骤3)制得的硅橡胶生胶冷却后,进行制样,得到预硫化硅橡胶。

[0047]

5)将预硫化硅橡胶进行辐照处理,得到电子束辐照交联硅橡胶。

[0048]

作为本发明的一个优选技术方案,所述步骤4)中,制样的条件为:压力10~15mpa,温度140~160℃,t90硫化时间。

[0049]

作为本发明的一个优选技术方案,所述t90为采用无转子硫化仪测试硅橡胶生胶获取的最佳硫化时间,其计算公式如下:

[0050][0051]

其中,f

l

为无转子硫化仪的测试得到的最小转矩,fmax为在规定时间内达到的最大转矩。

[0052]

作为本发明的一个优选技术方案,所述步骤5)中,预硫化硅橡胶在10mev高能电子加速器下进行辐照处理。

[0053]

作为本发明的一个优选技术方案,所述步骤5)中,辐照处理的条件为:电子加速器束流强度范围为5ma~20ma,线速度为3m/min~5m/min,能量不稳定度小于等于

±

3%,扫描

宽度为1000mm~2000mm,束流不稳定度小于等于8%,平均束流为2.23ma。

[0054]

为保证电子束辐照处理能够完全穿透硅橡胶样片,需保证电子穿透率≥85%,电子穿透率计算公式如下:

[0055][0056]

其中pr为电子穿透率,e

p

为入射辐照剂量,ee为穿透辐照剂量。

[0057]

下面以优选实施例的方式对本发明进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0058]

对比例

[0059]

本对比例硅橡胶,由以下质量份数的原料交联制成:分子量为66万的乙烯基含量为0.16%的甲基乙烯基生胶100份(10kg)、气相法白炭黑35份(3.5kg)、7000目氢氧化铝微粉120份(12kg)、含氢量为0.5%的含氢硅油3份(0.3kg)、浓度为95%的偶联剂kh5601份(0.1kg)、浓度为95%的双二五硫化剂1份(0.1kg),纳米氧化锌2份(0.2kg)、氧化铁2份(0.2kg)。

[0060]

按上述配比先将甲基乙烯基生胶与氢氧化铝微粉进行混合,控制温度150℃,持续混合1h后,添加气相法白炭黑,控制温度150℃,再持续混合1h,制得混合生胶,过滤后冷却24h;将混合生胶、0.5%含氢硅油、偶联剂kh560、双二五硫化剂加入捏合机中,控制温度150℃,持续混合2小时,制得混合胶,过滤后冷却24h;将混合胶用捏合机抽取真空,保持真空度0.085mpa,保持温度150℃,真空密炼3小时后卸料,制得硅橡胶生胶;

[0061]

采用无转子硫化仪进行t100判断,得到t100时间为10min。

[0062]

将制得的硅橡胶生胶冷却放置24小时后,放置于注射硫化机进行制样,制样条件为压力10mpa,温度150℃,硫化时间10min,得到硅橡胶材料。

[0063]

实施例1

[0064]

本实施例电子束辐照交联硅橡胶,由以下质量份数的原料交联制成:分子量为66万的乙烯基含量为0.16%的甲基乙烯基生胶100份(10kg)、气相法白炭黑35份(3.5kg)、7000目氢氧化铝微粉120份(12kg)、含氢量为0.5%的含氢硅油3份(0.3kg)、浓度为95%的偶联剂kh5601份(0.1kg)、浓度为95%的双二五硫化剂1份(0.1kg),纳米氧化锌2份(0.2kg)、氧化铁2份(0.2kg)。

[0065]

按上述配比先将甲基乙烯基生胶与氢氧化铝微粉进行混合,控制温度150℃,持续混合1h后,添加气相法白炭黑,控制温度150℃,再持续混合1h,制得混合生胶,过滤后冷却24h;将混合生胶、0.5%含氢硅油、偶联剂kh560、双二五硫化剂加入捏合机中,控制温度150℃,持续混合2小时,制得混合胶,过滤后冷却24h;将混合胶用捏合机抽取真空,保持真空度0.085mpa,保持温度150℃,真空密炼3小时后卸料,制得硅橡胶生胶;

[0066]

采用无转子硫化仪进行t90判断,得到t90时间为5min30s。

[0067]

将制得的硅橡胶生胶冷却放置24小时后,放置于注射硫化机进行制样,制样条件为压力10mpa,温度150℃,硫化时间5min30s,得到预硫化硅橡胶。

[0068]

将预硫化硅橡胶放置在10mev高能电子加速器下进行辐照处理,设置电子加速器束流强度范围为15ma,线速度为4m/min,扫描宽度为1500mm。

[0069]

将辐照剂量设定为10kgy,在硅橡胶样品正反两面张贴辐照剂量检测贴片,记录入射辐照剂量和射出辐照剂量数值分别为10.6kgy和9.2kgy,通过公式计算电子穿透率,电子穿透率为86.8%,表明辐照合格。

[0070]

本实施例制得的硅橡胶的表面微观结构sem图如图1所示。

[0071]

对本实施例制备得到14

×

12

×

2mm的硅橡胶样片,按照相关标准进行电气性能测试,获得实施例氧化锌电阻片的基本电性能与机械性能。

[0072]

实施例2

[0073]

本实施例与实施例1基本相同,只是辐照处理的辐照剂量不同,具体为:

[0074]

将预硫化硅橡胶放置在10mev高能电子加速器下进行辐照处理,辐照剂量设定为30kgy在硅橡胶样品正反两面张贴辐照剂量检测贴片,记录入射辐照剂量和射出辐照剂量数值分别为30.5kgy和28.9kgy,通过公式计算电子穿透率,电子穿透率为94.8%,表明辐照合格。

[0075]

对本实施例制备得到14

×

12

×

2mm的硅橡胶样片,并按照相关标准进行电气性能测试,获得实施例氧化锌电阻片的基本电性能与机械性能。

[0076]

实施例3

[0077]

本实施例与实施例1基本相同,只是辐照处理的辐照剂量不同,具体为:

[0078]

将预硫化硅橡胶放置在10mev高能电子加速器下进行辐照处理,辐照剂量设定为50kgy在硅橡胶样品正反两面张贴辐照剂量检测贴片,记录入射辐照剂量和射出辐照剂量数值分别为50.5kgy和48.1kgy,通过公式计算电子穿透率,电子穿透率为95.2%,表明辐照合格。

[0079]

对本实施例制备得到14

×

12

×

2mm的硅橡胶样片,按照相关标准进行电气性能测试,获得实施例氧化锌电阻片的基本电性能与机械性能。

[0080]

将对比例、实施例1、实施例2、实施例3获得的硅橡胶性能进行对比,结果如表1所示。

[0081]

表1性能测试结果

[0082][0083]

可以看出,本发明制备的硅橡胶稳定性强、电学性能与力学性能优异、表面完整无破损情况出现,有利于生产加工高压、特高压绝缘子或避雷器产品,制备过程简单方便效率高,便于推广,且利于长期使用。

[0084]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施

例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1