双组分导热凝胶及其制备方法与流程

1.本发明涉及导热凝胶技术领域,特别是涉及一种双组分导热凝胶及其制备方法。

背景技术:

2.随着电子器件功率的不断增加,散热问题成为电子行业越来越关键的问题,新型散热材料不断涌现。有机硅由于其优异的耐老化特性,使得有机硅导热材料在散热材料领域占据重要位置。有机硅导热凝胶作为一种新型热界面材料,由于其兼具导热垫片和导热硅脂的优点而备受青睐。从目前应用形式来分,有机硅导热凝胶主要分为单组分导热凝胶和双组分导热凝胶。双组分导热凝胶为双剂/双管包装形式,其a、b组分通过混合管混合、点胶后进行硫化,由于其压缩应力低,而且硫化后形成软橡胶状态,具有一定的粘接固定作用,在新能源汽车领域应用十分广泛。

3.双组分导热凝胶由于其交联密度远远大于单组分导热凝胶,因此其固化后基本不存在严重的渗油/出油问题,但其高温老化可靠性一直是行业的痛点,即高温烘烤导致硬度上升,从而使散热界面的接触热阻大大提升,严重影响散热的可靠性。cn115216154a公开了一种热稳定双组份导热凝胶及其制备方法,其采用苯基乙烯基硅油,相比于常用的乙烯基硅油,含苯基的乙烯基硅油具有更高的耐高温、耐老化、耐黄变性能,可有效提升导热凝胶的热稳定性。但该专利未公布高温耐久性数据。cn113773649a公开了一种高可靠性低粘度高导热的导热凝胶及其制备方法和应用,其加入一种大分子量的新型硅烷偶联剂制备导热凝胶,可有效减少高温下工作导致的挥发,制备出一种更为稳定的高可靠性低粘度高导热的导热凝胶。但该专利仅公布了125℃/48h的挥发份含量,未对导热凝胶的长期老化后的硬度、热阻等进行评价。

4.从现有公布的文献来看,一般通过新型粉体改性剂或加入抗老化剂改善导热凝胶的热老化问题,但双组分导热凝胶还存在后固化问题(即硫化后经高温烘烤进一步硫化而硬度增加),如果交联体系设计不当,其后固化问题严重,导致其硬化、陶瓷化,导热凝胶失去柔软性而使得热阻急速增加。

技术实现要素:

5.本发明的目的在于提供一种无后固化问题,耐热老化性能优异的双组分导热导热凝胶。

6.为了达到上述目的,本发明包括如下技术方案。

7.一种双组分导热凝胶,包括a组分和b组分,

8.所述a组分包括如下重量份的成分以及铂催化剂:

9.支化乙烯基硅油

ꢀꢀꢀꢀ

100份

10.导热粉体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500~1500份;

11.所述铂催化剂的含量以铂的质量计为5ppm~15ppm;

12.所述b组分包括如下重量份的成分:

13.支化乙烯基硅油

ꢀꢀꢀꢀ

100份

14.支化含氢硅油

ꢀꢀꢀꢀꢀꢀ

20~80份

15.导热粉体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500~2000份

16.抑制剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01~0.3份;

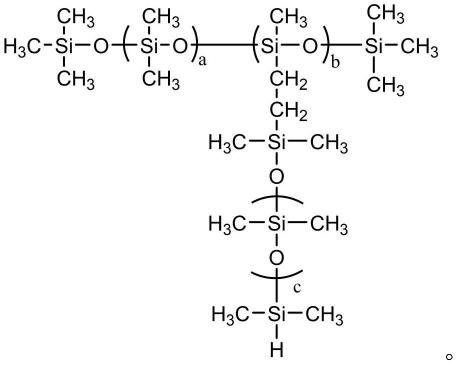

17.所述支化乙烯基硅油的结构为:

[0018][0019]

所述支化含氢硅油的结构为:

[0020][0021]

在其中一些实施例中,所述a组分和b组分的质量比为1:0.5~1.5。

[0022]

在其中一些实施例中,所述a组分和b组分的质量比为1:0.8~1.2。

[0023]

在其中一些实施例中,所述支化乙烯基硅油是端乙烯基硅油和侧含氢硅油在铂催化剂作用下通过硅氢加成反应制得,反应式如下:

[0024][0025]

在其中一些实施例中,所述端乙烯基硅油和侧含氢硅油的质量比为5~6:1。

[0026]

在其中一些实施例中,所述端乙烯基硅油的乙烯基含量为0.5wt%~1.5wt%;所述侧含氢硅油的粘度为50cp~500cp,其含氢量为0.05wt%~0.2wt%。

[0027]

在其中一些实施例中,所述端乙烯基硅油的乙烯基含量为0.8wt%~1.2wt%;所述侧含氢硅油的粘度为80cp~200cp,其含氢量为0.08wt%~0.12wt%。

[0028]

在其中一些实施例中,所述端乙烯基硅油的乙烯基含量为1wt%;所述侧含氢硅油的粘度为90cp~150cp,其含氢量为0.1wt%。

[0029]

在其中一些实施例中,所述支化乙烯基硅油的粘度为200cp~2000cp,其乙烯基含量为0.1wt%~1wt%。

[0030]

在其中一些实施例中,所述支化乙烯基硅油的粘度为500cp~1000cp,其乙烯基含量为0.3wt%~0.5wt%。

[0031]

在其中一些实施例中,所述支化乙烯基硅油的粘度为800cp~900cp,其乙烯基含量为0.4wt%。

[0032]

在其中一些实施例中,所述支化乙烯基硅油的制备方法包括如下步骤:

[0033]

在反应瓶中加入所述侧含氢硅油、铂催化剂以及溶剂,搅拌均匀,再滴入所述端乙烯基硅油,滴完后升温至70℃~90℃,反应0.8h~2h,即得。

[0034]

在其中一些实施例中,所述溶剂为甲苯。

[0035]

在其中一些实施例中,所述支化含氢硅油是端含氢硅油和侧乙烯基硅油在铂催化剂作用下通过硅氢加成反应制得,反应式如下:

[0036][0037]

在其中一些实施例中,所述端含氢硅油和侧乙烯基硅油的质量比为1:2~3。

[0038]

在其中一些实施例中,所述侧乙烯基硅油的粘度为100cp~500cp,其乙烯基含量

为0.3wt%~1.0wt%;所述端含氢硅油的含氢量为0.1wt%~0.3wt%。

[0039]

在其中一些实施例中,所述侧乙烯基硅油的粘度为150cp~300cp,其乙烯基含量为0.4wt%~0.6wt%;所述端含氢硅油的含氢量为0.15wt%~0.25wt%。

[0040]

在其中一些实施例中,所述侧乙烯基硅油的粘度为180cp~250cp,其乙烯基含量为0.5wt%;所述端含氢硅油的含氢量为0.2wt%。

[0041]

在其中一些实施例中,所述支化含氢硅油的粘度为200cp~1000cp,其含氢量为0.03wt%~0.15wt%。

[0042]

在其中一些实施例中,所述支化含氢硅油的粘度为500cp~700cp,其含氢量为0.02wt%~0.04wt%。

[0043]

在其中一些实施例中,所述支化含氢硅油的粘度为550cp~650cp,其含氢量为0.03wt%。

[0044]

在其中一些实施例中,所述支化含氢硅油的制备方法包括以下步骤:

[0045]

在反应瓶中,加入所述侧乙烯基硅油、铂催化剂以及溶剂,搅拌均匀,再滴入所述端含氢硅油,滴完后升温至70℃~90℃,反应0.8h~2h,即得。

[0046]

在其中一些实施例中,所述溶剂为甲苯。

[0047]

在其中一些实施例中,所述导热粉体为氧化铝、氧化锌、氧化镁、氮化铝和氮化硼中的一种或其组合。

[0048]

在其中一些实施例中,所述铂催化剂为氯铂酸、氯铂酸-异丙醇络合物和卡斯特催化剂中的一种或其组合。

[0049]

在其中一些实施例中,所述抑制剂为1-乙炔基-1-环己醇、四甲基四乙烯基环四硅氧烷、2-甲基-3-丁炔基-2-醇、3-甲基-1-己炔基-3-醇、3,5-二甲基-1-己炔基-3-醇和3-甲基-1-十二炔-3-醇中的一种或其组合。

[0050]

本发明还提供了上述的双组分导热凝胶的制备方法,包括如下技术方案。

[0051]

一种上述的双组分导热凝胶的制备方法,包括以下步骤:

[0052]

(1)将所述支化乙烯基硅油和铂催化剂投入行星搅拌机中,搅拌5min~10min混合均匀,再分批投入导热粉体,投完后搅拌20min~30min至混合均匀,得到a组分;

[0053]

(2)将所述支化乙烯基硅油、支化含氢硅油和抑制剂投入行星搅拌机中,搅拌混合5min~10min,再分批投入导热粉体,投完后搅拌20min~30min至混合均匀,得到b组分。

[0054]

本发明具有以下有益效果:

[0055]

本发明合成了新型支化乙烯基硅油和支化含氢硅油,进一步采用支化乙烯基硅油取代传统的端乙烯基硅油作为乙烯基组分,采用支化含氢硅油取代传统的侧含氢硅油作为交联剂组分,在一定用量的配合下,制备得到了一种无后固化、热老化可靠性优异的双组分导热凝胶。其中,采用支化乙烯基硅油取代传统的端乙烯基硅油作为乙烯基组分,提升了乙烯基组分的反应活性,使得其可以更快地与含氢乙烯基硅油进行反应;采用支化含氢硅油取代传统的侧含氢硅油作为交联剂组分,其可以避免侧含氢硅油的si-h活性基团集中,反应受阻问题,使得si-h基团可以在较短的时间内充分反应,而不会产生高温后固化的问题。本发明采用了新型的固化体系,在支化乙烯基硅油和支化含氢硅油的协同配合下,使所得双组分导热凝胶具有优异的热老化可靠性,经过150℃/1000h热老化测试,硬度变化小,热阻上升低,无后固化现象,耐热老化性能优异。

具体实施方式

[0056]

下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0057]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

[0058]

本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤。

[0059]

在本发明中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

[0060]

本发明中所述黏度均是指在25℃测试条件下的黏度。

[0061]

以下实施例中,卡斯特催化剂的含量是以铂的质量计。

[0062]

实施例1支化乙烯基硅油的制备

[0063][0064]

其中,vi是指乙烯基。

[0065]

a:在装有搅拌器、回流冷凝器、滴液漏斗和温度计的三口烧瓶中加入100份粘度为100cp,含氢量为0.1wt%的侧含氢硅油、5ppm(以pt含量计)卡斯特催化剂以及500份甲苯,搅拌均匀;

[0066]

b:向上述混合液中缓慢滴入550份乙烯基含量为1.0wt%的端乙烯基硅油,滴完后升温至80℃下回流反应1h;

[0067]

c:反应完毕后蒸除甲苯,活性炭吸附除去催化剂,得到支化乙烯基硅油;经测定,其粘度为850cp,乙烯基含量为0.4wt%。

[0068]

实施例2支化含氢硅油的制备

[0069][0070]

其中,vi是指乙烯基。

[0071]

a:在装有搅拌器、回流冷凝器、滴液漏斗和温度计的三口烧瓶中加入100份粘度为200cp,乙烯基含量为0.5wt%的侧乙烯基硅油、5ppm(以pt含量计)卡斯特催化剂以及200份甲苯,搅拌均匀;

[0072]

b:向上述混合液中缓慢滴入40份含氢量为0.2wt%的端含氢硅油,滴完后升温至80℃下回流反应1h;

[0073]

c:反应完毕后蒸除甲苯,活性炭吸附除去催化剂,得到支化含氢硅油;经测定,其粘度为600cp,含氢量为0.03wt%。

[0074]

实施例3双组分导热凝胶的制备

[0075]

本实施例制备的双组分导热凝胶,其原料组成如下:

[0076][0077]

具体制备方法包括以下步骤:

[0078]

(1)将支化乙烯基硅油和卡斯特催化剂投入行星搅拌机中,搅拌10min混合均匀,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到a组分。

[0079]

(2)将所述支化乙烯基硅油、支化含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到b组分。

[0080]

使用时,将a组分和b组分按照质量比1:1混合。

[0081]

实施例4双组分导热凝胶的制备

[0082]

本实施例制备的双组分导热凝胶,其原料组成如下:

[0083][0084]

具体制备方法包括以下步骤:

[0085]

(1)将支化乙烯基硅油和卡斯特催化剂投入行星搅拌机中,搅拌10min混合均匀,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到a组分。

[0086]

(2)将所述支化乙烯基硅油、支化含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到b组分。

[0087]

使用时,将a组分和b组分按照质量比1:1混合。

[0088]

实施例5双组分导热凝胶的制备

[0089]

本实施例制备的双组分导热凝胶,其原料组成如下:

[0090][0091]

具体制备方法包括以下步骤:

[0092]

(1)将支化乙烯基硅油和卡斯特催化剂投入行星搅拌机中,搅拌10min混合均匀,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到a组分。

[0093]

(2)将所述支化乙烯基硅油、支化含氢硅油和抑制剂投入行星搅拌机中,搅拌混合

10min,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到b组分。

[0094]

使用时,将a组分和b组分按照质量比1:1混合。

[0095]

实施例6双组分导热凝胶的制备

[0096]

本实施例制备的双组分导热凝胶,其原料组成如下:

[0097][0098][0099]

具体制备方法包括以下步骤:

[0100]

(1)将支化乙烯基硅油和卡斯特催化剂投入行星搅拌机中,搅拌10min混合均匀,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到a组分。

[0101]

(2)将所述支化乙烯基硅油、支化含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到b组分。

[0102]

使用时,将a组分和b组分按照质量比1:1混合。

[0103]

实施例7双组分导热凝胶的制备

[0104]

本实施例制备的双组分导热凝胶,其原料组成如下:

[0105]

[0106]

具体制备方法包括以下步骤:

[0107]

(1)将支化乙烯基硅油和卡斯特催化剂投入行星搅拌机中,搅拌10min混合均匀,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到a组分。

[0108]

(2)将所述支化乙烯基硅油、支化含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到b组分。

[0109]

使用时,将a组分和b组分按照质量比1:1混合。

[0110]

对比例1

[0111]

本对比例制备的双组分导热凝胶,其原料组成如下:

[0112][0113]

具体制备方法包括以下步骤:

[0114]

(1)将端乙烯基硅油和卡斯特催化剂投入行星搅拌机中,搅拌10min混合均匀,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到a组分。

[0115]

(2)将所述端乙烯基硅油、侧含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到b组分。

[0116]

使用时,将a组分和b组分按照质量比1:1混合。

[0117]

对比例2

[0118]

本对比例制备的双组分导热凝胶,其原料组成如下:

[0119][0120]

具体制备方法包括以下步骤:

[0121]

(1)将端乙烯基硅油和卡斯特催化剂投入行星搅拌机中,搅拌10min混合均匀,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到a组分。

[0122]

(2)将所述端乙烯基硅油、支化含氢硅油和抑制剂投入行星搅拌机中,搅拌混合10min,再分批投入导热粉体,投完后搅拌30min至混合均匀,得到b组分。

[0123]

使用时,将a组分和b组分按照质量比1:1混合。

[0124]

将上述实施例及对比例制备的导热凝胶按a组分和b组分的质量比为1:1混合,120℃/30min进行硫化,测试硬度,该硬度计为初始硬度,然后进行150℃/1000h老化,测定老化过程中的硬度变化,硬度的测定参照astmd2240standardtestmethodforrubberproperty-durometerhardness(橡胶特性的标准试验方法-硬度计硬度),采用邵00硬度计和邵a硬度计进行测定。

[0125]

检测结果如下:

[0126][0127]

通过上表结果可知,实施例3-7制备的导热凝胶经150℃/1000h老化后,其硬度上升不超过10邵00,无后固化问题。对比例1相对于实施例5的区别在于其采用了传统的交联体系,使用端乙烯基硅油和侧含氢硅油,所得导热凝胶老化后的最终硬度上升至45邵a,后固化十分严重;对比例2以端乙烯基硅油为乙烯基组分,采用了支化含氢硅油,其所得导热凝胶老化后的硬度也有一定程度的上升,但上升幅度比对比例1明显减弱。

[0128]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0129]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1