树脂组合物、纤维增强树脂基复合材料及其制备方法与流程

1.本发明涉及一种树脂组合物、纤维增强树脂基复合材料及其制备方法。

背景技术:

2.现有的聚双环戊二烯(pdcpd)制品多采用无增强体添加的纯料经rim工艺闭模注射成型制得粗坯,然后经涂装等表面处理制得产品。同时由于纯塑料制品机械性能有限,为了满足结构强度、刚度需求,通常需要增加pdcpd材料的用量,提高了制品的厚度、质量乃至结构复杂性,导致工艺难度提升与制造成本的增加,与“高性能、低成本”的材料应用理念背道而驰。故而,单一的纯料pdcpd-rim制品已难以满足不同应用领域较高标准的应用需求,限制了其在其他领域的发展。

3.市面上pdcpd纤维增强复合材料通常采用g2催化剂(第二代催化剂技术),虽然能与纤维进行复合制备复合材料部件,但受溶剂添加和混合均匀性等方面的因素影响,制备而成复合材料制品内部的孔隙率较高,层间结构不够致密,影响其强度的发挥,制品表层还通常会出现纤维漏底等表观质量缺陷,限制该材料的进一步应用。现有pdcpd树脂聚合反应的大多数钌卡宾催化剂只能在低温、固体状态下长期储存,在溶液中会以较快的速度失活,稳定性差。因此,此类催化剂只能现配现用,不利于连续化生产。同时由于使用过程中需要溶剂溶解催化剂,在后续固化过程中溶剂挥发会产生气孔、产品体积收缩,严重影响其性能。

4.中国专利文献cn112547126a公开了一种钌卡宾组合物的应用,其中公开了一种双环戊二烯/环氧树脂复合材料配方,所使用的钌卡宾催化剂组合物通常为固体,不利于连续自动化生产过程。

5.中国专利文献cn112547126a公开了一种双环戊二烯/环氧树脂复合材料配方,其采用钌卡宾催化剂-氯化石蜡组合物作为催化剂,该催化剂只能在低温、固体状态下长期储存,在溶液中会以较快的速度失活,稳定性差。

6.中国专利文献cn112662129a公开了一种树脂组合物、复合材料及其制备方法,其中公开了一种制备聚双环戊二烯用的配方:将双环戊二烯、石墨粉、三苯基膦混合作为a组分,催化剂-氯化石蜡组合物及甲基-5-降冰片烯-2,3-二羧酸酐(共聚单体)混合作为b组分;所使用到的用于溶解催化剂/催化剂组合物的溶剂有导致固化所得到的产品力学性能下降的风险。

7.中国专利文献cn108058405a公开了一种连续纤维增强聚双环戊二烯复合材料及其制备方法,包括将双环戊二烯单体加热熔融,加入催化剂混合均匀后,通过高压反应注射成型机将混合均匀的待聚合原料喷涂在预先经过合股处理的连续纤维上,然后在浸润过物料的连续纤维上缠绕一层纤维无纺布,再依次经过加热成型、冷却后得到具有良好力学性能的连续纤维增强聚双环戊二烯复合材料;所使用的环烯烃液态组合物的组分固化所得树脂材料的强度和模量偏低。

8.中国专利文献cn108727565a公开了一种碳纤维增强型聚双环戊二烯复合材料,该

复合材料是以双环戊二烯单体和碳纤维为原料,在催化剂的作用下,通过反应注射成型工艺制备得到。所使用的催化技术,受溶剂的影响制备出的纯料制品及其复合材料内部空隙率较高,收缩率较大,表观质量存在漏纱、缺胶等缺陷。

9.根据上述对现有技术的介绍可知,在聚双环戊二烯复合材料的制备中,常用的钌卡宾催化剂通常为固体粉末,需配合合适的溶剂配制成溶液现配现用,不利于连续自动化生产过程,且由于溶剂的使用使得钌卡宾催化剂的保质期较短,在树脂固化过程中由于溶剂挥发,导致vocs的产生,同时也影响制品表面性质,加剧了制品表面留痕的问题。此外,由于现有用于开环聚合反应的环烯烃液体配方树脂中单体的刚性不足,导致固化后所得的树脂材料的强度和模量偏低。

技术实现要素:

10.本发明为了解决上述技术问题,提供了一种树脂组合物、纤维增强树脂基复合材料及其制备方法。本发明的树脂组合物能够长时间进行储存,由该树脂组合物制得的纤维增强树脂基复合材料结构致密,内部空隙率和收缩率小,具有较好的力学性能,表观质量漏纱、缺胶等缺陷得到改善。

11.本发明提供了一种树脂组合物,其原料包括:环戊二烯多聚体、聚合调节剂和催化剂;

12.其中,所述环戊二烯多聚体包括双环戊二烯(dcpd);

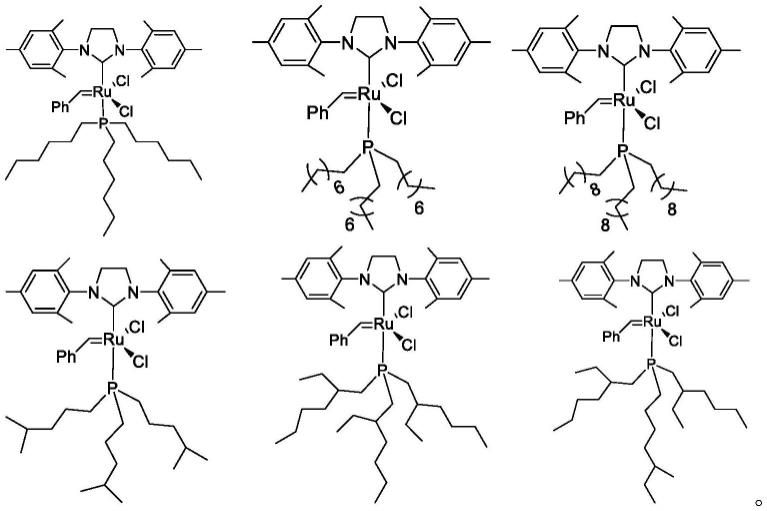

13.所述双环戊二烯(dcpd)的添加量为30~100wt.%,所述聚合调节剂的添加量为0~10wt.%且不为0,所述催化剂的添加量为0.01~5wt.%,wt.%为各组分的重量与所述环戊二烯多聚体总重量的百分比;所述催化剂包括如式lg所示的钌卡宾化合物或其盐:

[0014][0015]

其中,r1、r2和r3分别独立地为c

6-c

18

烷基。

[0016]

一较佳实施方案中,所述树脂组合物较佳地不含有溶剂。其中,所述溶剂一般是指用于溶解催化剂或者聚合单体的溶剂,例如甲苯。

[0017]

本发明中,所述聚合调节剂较佳地为三苯基膦、亚磷酸三乙酯、磷酸三乙酯、亚磷酸三丁酯、乙二醇二甲醚、二苯甲酮和异丙醚中的一种或多种,更佳地为三苯基膦和/或亚磷酸三乙酯。

[0018]

本发明中,所述聚合调节剂的添加量较佳地为0.1~8wt.%,例如0.76wt.%、2wt.%、4wt.%或6wt.%。

[0019]

本发明中,所述如式lg所示的钌卡宾化合物或其盐的添加量可为0.01~3wt.%,较佳地为0.02~3wt.%,例如0.05wt.%、0.5wt.%或1wt.%。

[0020]

本发明中,所述如式lg所示的钌卡宾化合物或其盐,所述c

6-c

18

烷基独立地可为c

6-c

10

烷基,较佳地为c6烷基、c8烷基或c

10

烷基;更佳地为c8烷基或c

10

烷基。

[0021]

其中,所述c6烷基较佳地为正己基或4-甲基戊基。

[0022]

其中,所述c8烷基较佳地为正辛基、2-乙基己基或5-甲基庚基;更佳地为2-乙基己基。

[0023]

其中,所述c

10

烷基较佳地为正癸烷基。

[0024]

本发明中,所述如式lg所示的钌卡宾化合物或其盐,所述r1、r2和r3相同或不同。

[0025]

本发明中,所述如式lg所示的钌卡宾化合物选自以下任一结构:

[0026][0027]

本发明中,所述如式lg所示的钌卡宾化合物或其盐的制备方法,其包括如下方法一或方法二:

[0028]

方法一:在有机溶剂中,在惰性氛围下,所述化合物2与化合物3进行如下所示的取代反应,即可;

[0029][0030]

方法二:在有机溶剂中,在惰性氛围下,所述化合物4和化合物3进行如下所示的取代反应,即可;

[0031]

[0032]

其中,r1、r2和r3的定义如前所述。

[0033]

方法一中,所述有机溶剂可为本领域此类反应的常规溶剂,较佳地为卤代烷烃类溶剂,更佳地为二氯甲烷。

[0034]

方法一中,所述惰性氛围可为本领域此类反应的常规惰性气体,较佳地为氮气。

[0035]

方法一中,所述化合物3与所述化合物2的摩尔比可为本领域此类反应的常规摩尔比,较佳地为(1-10):1,更佳地为2:1。

[0036]

方法一中,所述有机溶剂与所述化合物2的体积摩尔比可为本领域此类反应的常规体积摩尔比,较佳地为2l/mol至8l/mol,更佳地为4l/mol。

[0037]

方法一中,所述取代反应的反应温度可为本领域此类反应的常规反应温度,较佳地为室温。

[0038]

方法一中,所述取代反应的反应时间为以tlc监测反应完全发生为准,较佳地为1h至5h,更佳地为2h。

[0039]

所述方法一还包括如下后处理步骤:旋蒸和/或柱层析(优选以石油醚/二氯甲烷混合溶液为展开剂)。

[0040]

方法二中,所述有机溶剂可为本领域此类反应的常规溶剂,较佳地为烷烃类溶剂,例如正己烷(又例如干燥正己烷)。

[0041]

方法二中,所述化合物3与所述化合物4的摩尔比可为本领域此类反应的常规摩尔比,较佳地为(1-5):1,更佳地为1:1。

[0042]

方法二中,所述有机溶剂与所述化合物4的体积摩尔比可为本领域此类反应的常规体积摩尔比,较佳地为10l/mol至50l/mol,更佳地为23.5l/mol。

[0043]

方法二中,所述取代反应的反应温度可为本领域此类反应的常规反应温度,较佳地为30℃至100℃,更佳地为70℃。

[0044]

方法二中,所述取代反应的反应时间为以tlc监测反应完全发生为准,较佳地为1h至5h,更佳地为2h。

[0045]

所述方法二还包括如下后处理步骤:冷却(优选冷却至室温)、柱层析(优选以石油醚/二氯甲烷混合溶液为展开剂)和旋蒸。

[0046]

所述方法一还包括如下步骤:在惰性氛围下,所述化合物1与吡啶进行如下所示的取代反应,即可;

[0047][0048]

所述吡啶为无水吡啶。

[0049]

所述惰性氛围可为本领域此类反应的常规惰性气体,较佳地为氮气。

[0050]

所述吡啶与所述化合物1的体积摩尔比可为本领域此类反应的常规体积摩尔比,较佳地为2l/mol至20l/mol,更佳地为5l/mol。

[0051]

所述取代反应的反应温度为室温。

[0052]

所述取代反应的反应时间可为本领域此类反应的常规反应温度,较佳地为2h至10h,更佳地5h。

[0053]

所述取代反应在搅拌条件下进行。

[0054]

所述取代反应还包括如下后处理步骤:析出(优选使用石油醚析出)、过滤、洗涤(优选使用石油醚洗涤)和干燥(优选真空干燥)。

[0055]

本发明中,所述环戊二烯多聚体较佳地还包括三环戊二烯(tcpd)、四环戊二烯(tecpd)和五环戊二烯(pcpd)中的一种或多种。

[0056]

本发明中,所述双环戊二烯(dcpd)的添加量较佳地为40~100wt.%,例如40wt.%、45wt.%、50wt.%、60wt.%或75wt.%。

[0057]

本发明中,当所述环戊二烯多聚体还包括三环戊二烯(tcpd)时,所述三环戊二烯(tcpd)的添加量可为0~50wt.%,较佳地为20~30wt.%。

[0058]

本发明中,当所述环戊二烯多聚体还包括四环戊二烯(tecpd)时,所述四环戊二烯(tecpd)的添加量可为0~50wt.%,较佳地为3~30wt.%,例如10wt.%或20wt.%。

[0059]

本发明中,当所述环戊二烯多聚体还包括五环戊二烯(pcpd)时,所述五环戊二烯(pcpd)的添加量可为0~10wt.%,例如2wt.%或5wt.%。

[0060]

本发明中,所述环戊二烯多聚体较佳地为双环戊二烯(dcpd)、三环戊二烯(tcpd)和四环戊二烯(tecpd)三者的混合物或者双环戊二烯(dcpd)、三环戊二烯(tcpd)、四环戊二烯(tecpd)和五环戊二烯(pcpd)四者的混合物。

[0061]

其中,当所述环戊二烯多聚体为双环戊二烯(dcpd)、三环戊二烯(tcpd)和四环戊二烯(tecpd)三者的混合物时,双环戊二烯(dcpd)、三环戊二烯(tcpd)和四环戊二烯(tecpd)三者的质量比可为(40~75):(20~30):(3~30),较佳地为(40~60):30:(10~30),例如40:30:30或者60:30:10。

[0062]

其中,当所述环戊二烯多聚体为双环戊二烯(dcpd)、三环戊二烯(tcpd)、四环戊二烯(tecpd)和五环戊二烯(pcpd)四者的混合物时,双环戊二烯(dcpd)、三环戊二烯(tcpd)、四环戊二烯(tecpd)和五环戊二烯(pcpd)四者的质量比可为(40~75):(20~30):(3~30):(2~10),较佳地为(45~75):(20~30):(3~20):(2~10),例如75:20:3:2、45:30:20:5或者50:20:20:10。

[0063]

本发明中,所述树脂组合物较佳地还包括环氧树脂。

[0064]

其中,所述环氧树脂可为双酚a型环氧树脂、双酚f型环氧树脂、缩水甘油醚型环氧树脂、缩水甘油酯类环氧树脂和酚醛环氧树脂中的一种或多种。

[0065]

其中,所述环氧树脂的添加量可为0~240wt.%,较佳地为200~240wt.%,例如233wt.%。

[0066]

本发明中,所述树脂组合物较佳地还包括环氧树脂固化剂。

[0067]

其中,所述环氧树脂固化剂可为甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、改性甲基四氢邻苯二甲酸酐、改性甲基六氢邻苯二甲酸酐、甲基-5-降冰片烯-2,3-二羧酸酐和十二烷基琥珀酸酐中的一种或多种。

[0068]

其中,所述环氧树脂固化剂的添加量可为0~220wt.%,较佳地为200~220wt.%,例如211wt.%。

[0069]

本发明中,所述树脂组合物较佳地还包括固化促进剂。

[0070]

其中,所述固化促进剂可为2,4,6-三(二甲氨基甲基)苯酚、二甲氨基甲基苯酚、2-甲基咪唑、2-乙基咪唑和2-乙基-4-甲基咪唑中的一种或多种。

[0071]

其中,所述固化促进剂的添加量可为0~20wt.%,较佳地为8~15wt.%,例如10.3wt.%。

[0072]

本发明中,所述树脂组合物较佳地还包括环氧树脂200~240wt.%、环氧树脂固化剂200~220wt.%和固化促进剂8~15wt.%。

[0073]

一较佳实施方案中,所述树脂组合物较佳地还包括环氧树脂233wt.%、环氧树脂固化剂211wt.%和固化促进剂10.3wt.%。

[0074]

本发明中,所述树脂组合物较佳地还包括除聚合调节剂之外的其他助剂。

[0075]

其中,所述助剂可为抗氧剂、阻燃剂、抗老化剂、增粘剂、着色剂、分散剂和增容剂中的一种或多种。

[0076]

所述抗氧剂的用量可为0~5wt.%。

[0077]

所述阻燃剂的用量可为0~5wt.%。

[0078]

所述抗老化剂的用量可为0~5wt.%。

[0079]

所述增粘剂的用量可为0~10wt.%。

[0080]

所述增粘剂较佳地为气硅类或有机硅类增粘剂。

[0081]

所述着色剂的用量可为0~5wt.%。

[0082]

所述分散剂的用量可为0~5wt.%。

[0083]

所述增容剂的用量可为0~5wt.%。

[0084]

本发明还提供了一种纤维增强树脂基复合材料,其包括连续纤维和在纤维表面由上述树脂组合物交联聚合而成的网络结构。

[0085]

本发明中,所述纤维增强树脂基复合材料的厚度可为0.2~10mm,较佳地为1~5mm,例如2mm、3.4mm或3.6mm。

[0086]

本发明中,所述连续纤维可为本领域常规,又可为碳纤维、玻璃纤维、芳纶纤维、超高分子聚乙烯纤维和天然纤维中的一种或多种。

[0087]

一较佳实施方案中,所述连续纤维为12k-t700碳纤维。

[0088]

本发明中,所述连续纤维的面密度可为30-1500g/m2。

[0089]

本发明中,所述连续纤维的编织方式可为单向、平纹、斜纹和缎纹中的一种或多种。

[0090]

本发明中,所述连续纤维的体积百分含量可为0.5%~70%,较佳地为30%~60%,例如40%、48%或50%。

[0091]

本发明中,所述连续纤维的质量百分含量可为1%~90%,较佳地为40%~80%,例如50%、60%、65%、73%或75%。

[0092]

本发明中,所述纤维增强树脂基复合材料中,所述树脂组合物为复合材料主体部分,所述连续纤维为增强部分。

[0093]

本发明还提供了一种所述纤维增强树脂基复合材料的制备方法,其包括以下步骤:将含有所述树脂组合物的溶液和连续纤维进行复合,固化成型,即可。

[0094]

本发明中,所述连续纤维的铺放层数可为1~20层,例如4层或7层。

[0095]

本发明中,所述的制备方法可采用rtm工艺或vari工艺。

[0096]

其中,所述的rtm工艺的操作和条件可为本领域常规,较佳地包括以下步骤:

[0097]

采用rtm工艺将含有所述树脂组合物的混合物注入含有连续纤维的rtm模腔中,固化成型即可。

[0098]

所述注入前一般将含有所述树脂组合物的混合物搅拌均匀即可。

[0099]

其中,所述搅拌较佳地为机械搅拌。

[0100]

所述rtm工艺使用的设备可为rtm注胶机。

[0101]

所述连续纤维可预先铺贴在rtm模具的模腔内,并合膜抽真空。

[0102]

所述固化成型的注胶压力可为0~8bar,例如3bar。

[0103]

所述固化成型的温度可为50℃~120℃,例如80℃。

[0104]

所述固化成型的时间可为30~180min,例如60min。

[0105]

其中,所述的vari工艺的操作和条件可为本领域常规,较佳地包括以下步骤:

[0106]

采用vari工艺将含有所述树脂组合物的混合物注入含有连续纤维的vari模腔中,固化成型即可。

[0107]

所述注入前一般将含有所述树脂组合物的混合物搅拌均匀即可。

[0108]

其中,所述搅拌较佳地为机械搅拌。

[0109]

所述连续纤维可预先铺贴在vari模具的模腔内,并合膜抽真空。

[0110]

所述固化成型的温度可为50℃~120℃,例如80℃。

[0111]

所述固化成型的时间可为30~180min,例如60min。

[0112]

本发明中,本领域技术人员知晓,所述固化成型结束后较佳地还可进行脱模和加工的操作。

[0113]

本发明还提供了一种根据上述的制备方法制得的纤维增强树脂基复合材料。

[0114]

本发明中,若没有特殊说明,wt.%均表示为各组分的重量与所述环戊二烯多聚体总重量的百分比。

[0115]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0116]

本发明所用试剂和原料均市售可得。

[0117]

本发明的积极进步效果在于:

[0118]

(1)本发明的树脂组合物能够长时间进行储存,稳定性好;

[0119]

(2)本发明制得的树脂材料结构致密,内部空隙率和收缩率减少,且具有较好的力学性能,表观质量漏纱、缺胶等缺陷得到改善;

[0120]

(3)采用本发明的树脂组合物制备树脂材料,由于催化剂在常温下呈液态,性能稳定,能够长时间进行储存,可以直接与液态环烯烃配方树脂混合,能够进行连续自动化生产;使用过程中可无需添加溶剂进行溶解,简化了生产工艺,降低了成本,排除了溶剂挥发造成纯料制品及复合材料制品制备过程中所产生的质量缺陷,可以有效减少生产过程中产生的vocs,可用于多种成型工艺。

附图说明

[0121]

图1为纤维增强树脂基复合材料的结构示意图。

[0122]

附图标记

[0123]

连续纤维1

[0124]

树脂组合物交联聚合形成的网络结构2

具体实施方式

[0125]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0126]

1、以下实施例1-8,对比例3-4和稳定性测试实施例1所用到的钌卡宾化合物的结构如下所示:

[0127][0128]

该钌卡宾化合物的制备方法如下:

[0129]

方法一

[0130][0131]

在氮气保护下,向装有磁力搅拌子的、干燥的100ml单口烧瓶中,加入50ml无水吡啶,然后加入8.49g(10.0mmol)钌化合物1(分子式:c

46h65

cl2n2pru,分子量:848.97),搅拌使催化剂固体溶解。反应混合溶液继续室温搅拌5.0h。此时,溶液变为深绿色。停止搅拌,将反应混合物逐滴加入装有200ml石油醚的烧杯中,并不断剧烈搅拌。此过程中,不断有绿色沉淀慢慢从反应液中析出。反应结束后,过滤反应液得绿色固体。固体用石油醚洗涤三次,除去吸附的吡啶,真空干燥得绿色中间产品2,重6.5g(8.94mmol),产率89.4%。

[0132]

分析数据:

[0133]c38h42

cl2n4ru的理论值(计算值):c,62.80(62.62);h,5.83(5.60);n,7.71(7.61).

[0134]1h nmr(400mhz,cdcl3):δ19.67(s,1h,chph),8.84(br.s,2h,pyridine),8.39(br.s,2h,pyridine),8.07(d,2h,ortho ch,j

h-h

=8hz),7.15(t,1h,para ch,j

h-h

=7hz),6.83-6.04(br.mulitiple peaks,9h,pyridine,mes-ch),3.37(br.d,4h,ch2ch2),2.79(br.s,6h,mes-ch3),2.45(br.s,6h,mes-ch3),2.04(br.s,6h,mes-ch3).

[0135]

13

c{1h}nmr(c6d6):δ314.90(m,ru=chph),219.10(s,ru-c(n)2),152.94,150.84,139.92,138.38,136.87,135.99,134.97,131.10,130.11,129.88,128.69,123.38,51.98,51.37,21.39,20.96,19.32

[0136]

在氮气保护下,向干燥的100ml烧瓶中加入3.63g(5.00mmol)配合物2,20ml二氯甲

烷搅拌使其溶解。然后,向烧瓶中加入3.71g(10.00mmol)三辛基膦(分子式:c

24h51

p;分子量:370.65g/mol),并将反应混合物室温搅拌2h。此过程中,溶液渐渐由绿色变成棕红色。待反应完毕,旋蒸除去溶剂,残余物经柱层析(以石油醚/二氯甲烷混合溶液为展开剂),除去溶剂得红棕色粘稠状催化剂lg-1(分子式:c

52h83

cl2n2pru,分子量:939.19g/mol)。得红棕色粘稠状液体3.46g(3.68mmol),产率:73.7%。

[0137]

分析数据:

[0138]c52h83

cl2n2pru的理论值(计算值):c,66.50(66.61);h,8.91(8.82);n,2.98(2.95).

[0139]1h nmr(400mhz,cdcl3):δ18.80(s.,1h,chph),7.81(d.,3j=6.46hz.2h),7.33(t.,3j=7.65hz,1h),7.04(t.,3j=7.80hz,2h),6.90(s.,2h),6.24(s.,2h),4.01(m.,2h),3.85(m.,2h),2.57(s.,6h),2.23(s.,3h),2.18(s.,6h),1.86(s.,3h),1.35-0.97(br.mulitiple peaks,48h),0.78(t.,9h)。

[0140]

方法二

[0141][0142]

在氮气保护下,向烧瓶中加入1.33g(1.70mmol)钌化合物4、0.63g(1.71mmol)三辛基膦以及40ml干燥正己烷,搅拌使白色固体溶解,然后升温至70℃,搅拌回流2.0h。此过程沉淀的颜色逐渐转变为红棕色。冷却至室温后,经柱层析,以石油醚、二氯甲烷为洗脱剂,得酒红色溶液,旋干得1.41g(1.50mmol)红棕色粘稠状液体催化剂lg-1(分子式:c

52h83

cl2n2pru分子量:939.19g/mol),产率88%。

[0143]

分析数据:

[0144]c52h83

cl2n2pru的理论值(计算值):c,66.50(66.61);h,8.91(8.82);n,2.98(2.95).

[0145]1h nmr(400mhz,cdcl3):δ18.80(s.,1h,chph),7.81(d.,3j=6.46hz.2h),7.33(t.,3j=7.65hz,1h),7.04(t.,3j=7.80hz,2h),6.90(s.,2h),6.24(s.,2h),4.01(m.,2h),3.85(m.,2h),2.57(s.,6h),2.23(s.,3h),2.18(s.,6h),1.86(s.,3h),1.35-0.97(br.mulitiple peaks,48h),0.78(t.,9h)。

[0146]

2、测试标准、原料及设备:

[0147]

树脂基体板拉伸测试标准:gbt 2567-2008树脂浇铸体性能试验方法板材规格:厚度4mm长度200mm宽度150mm

[0148]

复合材料板测试标准:gbt 1447-2005纤维增强塑料拉伸性能试验方法gbt 1449-2005纤维增强塑料弯曲性能试验方法

[0149]

碳纤维复合材料板规格:350*350*2mm

[0150]

玻璃纤维复合材料板规格:350*350*3.5mm

[0151]

测试设备:材料万能力学试验机厂家:instron型号:5984

[0152]

双环戊二烯(dcpd):购买于广东新华粤石化集团股份公司

[0153]

以下实施例和对比例中,dcpd为双环戊二烯,tcpd为三环戊二烯、tecpd为四环戊二烯、pcpd为五环戊二烯。

[0154]

tcpd/tepcd/pcpd制备方法:

[0155]

(1)将5kg双环戊二烯投入反应釜中,在氮气保护下,加热至200℃,保持0.5h,即得dcpd、tcpd、tecpd和pcpd液体混合物;

[0156]

(2)将液体混合物降温至120℃进料至第一精馏塔,进行负压精馏,塔顶得到的物质即为dcpd,塔釜为tcpd、tecpd和pcpd混合物;将塔釜物料输送至第二精馏塔,继续进行进一步的负压精馏,塔顶所得即为tcpd,塔釜内为tecpd和pcpd的混合物;

[0157]

(3)将塔釜物料进行负压蒸馏,所得馏分即为tecpd,残余物中含有pcpd;

[0158]

(4)用甲苯洗涤残余物,并收集洗液,通过减压蒸馏蒸去甲苯溶剂,即得pcpd。

[0159]

rtm和vari工艺公用一套设备,该设备由真空泵、储气罐、控制面板和气管部件集合而成rim工艺采用反应注射成型机。

[0160]

3、实施例和对比例:

[0161]

图1为纤维增强树脂基复合材料的结构示意图。

[0162]

实施例1:rtm工艺制备碳纤维增强树脂基复合材料板

[0163]

(1)按照表1所示的原料种类和加入的质量份数配制树脂混合物:

[0164]

表1

[0165]

原料种类用量dcpd75份tcpd20份tecpd3份pcpd2份聚合调节剂:三苯基膦2份催化剂:钌卡宾化合物0.05份

[0166]

(2)制备板材及测试

[0167]

采用rtm工艺将树脂混合物注入放置有单向碳纤维编织布的rtm模腔中,注射固化成型制得预制件;所用注胶压力:3bar,温度:80℃,时间:60min;所用碳纤维为12k-t700单向纤维编织布,纤维面密度为300g/m2,模腔内共叠层铺放7层编织布,预制件厚度为2mm,其碳纤维体积含量约为40%。碳纤维质量占比约为65%。

[0168]

实施例2:rtm工艺制备碳纤维增强pdcpd树脂复合材料板

[0169]

(1)按照表2所示的原料种类和加入的质量份数配制树脂混合物:

[0170]

表2

[0171][0172][0173]

(2)制备板材及测试

[0174]

采用rtm工艺将树脂混合物注入放置有单向碳纤维编织布的rtm模腔中,注射固化成型制得预制件;所用注胶压力:3bar,温度:80℃,时间:60min;所用碳纤维为12k-t700单向纤维编织布,纤维面密度为300g/m2,模腔内共叠层铺放7层编织布,预制件厚度为2mm,其碳纤维体积含量约为40%,纤维质量占比约为65%。

[0175]

实施例3:rtm工艺制备碳纤维增强树脂基复合材料板

[0176]

(1)按照表3所示的原料种类和加入的质量份数配制树脂混合物:

[0177]

表3

[0178]

原料种类用量dcpd40份tcpd30份tecpd30份pcpd0份聚合调节剂:三苯基膦5份催化剂:钌卡宾化合物3份

[0179]

(2)制备板材及测试

[0180]

采用rtm工艺将树脂混合物注入放置有单向碳纤维编织布的rtm模腔中,注射固化成型制得预制件;所用注胶压力:3bar,温度:80℃,时间:60min;所用碳纤维为12k-t700单向纤维编织布,纤维面密度为300g/m2,模腔内共叠层铺放7层编织布,预制件厚度为2mm,其碳纤维体积含量约为40%,纤维质量占比约为65%。

[0181]

实施例4:rtm工艺制备玻璃纤维增强树脂基复合材料板

[0182]

(1)按照表4所示的原料种类和加入的质量份数配制树脂混合物:

[0183]

表4

[0184]

原料种类用量dcpd60份tcpd30份tecpd10份

pcpd0份聚合调节剂:三苯基膦2份催化剂:钌卡宾化合物1份

[0185]

(2)制备板材及测试

[0186]

采用rtm工艺将树脂混合物注入放置有单向玻璃纤维编织布的rtm模腔中,注射固化成型制得预制件;所用注胶压力:3bar,温度:80℃,时间:60min;所用玻璃纤维为单丝直径为17um单向玻璃纤维编织布,纤维面密度为1250g/m2,模腔内共叠层铺放4层编织布,预制件厚度为3.4mm,其玻璃纤维体积含量约为50%,纤维质量占比约为75%。

[0187]

实施例5:vari工艺制备玻璃纤维增强树脂基复合材料板

[0188]

(1)按照表5所示的原料种类和加入的质量份数配制树脂混合物:

[0189]

表5

[0190][0191][0192]

(2)制备板材及测试

[0193]

采用vari工艺利用真空负压将树脂混合物注入放置有单向玻璃纤维编织布的vari模腔中,注射固化成型制得预制件;温度:80℃,时间:60min;所用玻璃纤维为单丝直径为17um单向玻璃纤维编织布,纤维面密度为1250g/m2,模腔内共叠层铺放4层编织布,预制件厚度为3.6mm,其玻璃纤维体积含量约为48%。纤维质量占比约为73%。

[0194]

实施例6:vari工艺制备玻璃纤维增强树脂基复合材料板

[0195]

采用vari工艺将dcpd改性树脂

[0196]

(1)按照表6所示的原料种类和加入的质量份数配制树脂混合物:

[0197]

表6

[0198][0199]

(2)制备板材及测试

[0200]

采用vari工艺利用真空负压将树脂混合物注入放置有单向玻璃纤维编织布的vari模腔中,注射固化成型制得预制件;温度:80℃,时间:60min;所用玻璃纤维为单丝直径为17um单向玻璃纤维编织布,纤维面密度为1250g/m2,模腔内共叠层铺放4层编织布,预制件厚度为3.6mm,其玻璃纤维体积含量约为48%。纤维质量占比约为73%。

[0201]

实施例7

[0202]

聚双环戊二烯(pdcpd)多聚体纯料树脂板

[0203]

按照表7所示的原料种类和加入的质量份数配制树脂混合物:

[0204]

表7

[0205]

原料种类用量dcpd75份tcpd20份tecpd3份pcpd2份三苯基膦5份催化剂:钌卡宾化合物0.5份

[0206]

通过rim设备闭模注射成型制备3.8mm厚的pdcpd树脂预制件,成型压力为5bar,注胶速度约为120g/min;完成制品制造,其总厚度为4mm。

[0207]

实施例8:rtm工艺制备碳纤维增强树脂基复合材料板

[0208]

(1)按照表8所示的原料种类和加入的质量份数配制树脂混合物:

[0209]

表8

[0210]

原料种类用量

dcpd100份聚合调节剂:三苯基膦2份催化剂:钌卡宾化合物0.05份

[0211]

(2)制备板材及测试

[0212]

该部分操作和条件同实施例1。

[0213]

对比例1:聚双环戊二烯(pdcpd)纯料树脂板

[0214]

按照表9所示的原料种类和加入的质量份数配制树脂混合物:

[0215]

表9

[0216]

原料种类用量dcpd100份三苯基膦5份市售g2催化剂(sigma-aldrich)0.5份甲苯溶剂1份

[0217]

通过rim设备闭模注射成型制备3.8mm厚的pdcpd树脂预制件,成型压力为5bar,注胶速度约为120g/min;成型温度:80℃,时间:60min;完成制品制造,其总厚度为4mm。采用pdcpd纯料树脂板制得的树脂板,虽然成本较低、表面光洁美观,但材料力学性能较差、难以满足应用端功能化、轻量化的技术需求。

[0218]

对比例2:rtm工艺制备碳纤维增强树脂基复合材料板

[0219]

按照表10所示的原料种类和加入的质量份数配制树脂混合物:

[0220]

表10

[0221]

原料种类用量dcpd75份tcpd20份tecpd3份pcpd2份三苯基膦5份市售g2催化剂(sigma-aldrich)0.5份甲苯溶剂1份

[0222]

通过rtm设备闭模注射成型将树脂混合物注入放置有单向碳纤维编织布的模腔中,注射固化成型制得预制件;所用碳纤维为12k-t700单向纤维编织布,纤维面密度为300g/m2,模腔内共叠层铺放7层编织布,预制件厚度为2mm,其碳纤维体积含量约为40%。纤维质量占比约为65%。

[0223]

对比例3:rtm工艺制备碳纤维增强树脂基复合材料板

[0224]

按照表11所示的原料种类和加入的质量份数配制树脂混合物:

[0225]

表11

[0226]

原料种类用量dcpd75份tcpd20份

tecpd3份pcpd2份聚合调节剂:三苯基膦15份催化剂:钌卡宾化合物0.5份

[0227]

通过rtm设备闭模注射成型将树脂混合物,注入放置有单向碳纤维编织布的模腔中,注射固化成型制得预制件;所用碳纤维为12k-t700单向纤维编织布,纤维面密度为300g/m2,模腔内共叠层铺放7层编织布,预制件厚度为2mm,其碳纤维体积含量约为40%。纤维质量占比约为65%。

[0228]

对比例4:rtm工艺制备碳纤维增强树脂基复合材料板

[0229]

按照表12所示的原料种类和加入的质量份数配制树脂混合物:

[0230]

表12

[0231]

原料种类用量dcpd75份tcpd20份tecpd3份pcpd2份聚合调节剂:三苯基膦5份催化剂:钌卡宾化合物10份

[0232]

通过rtm设备闭模注射成型将树脂混合物,注入放置有单向碳纤维编织布的模腔中,注射固化成型制得预制件;所用碳纤维为12k-t700单向纤维编织布,纤维面密度为300g/m2,模腔内共叠层铺放7层编织布,预制件厚度为2mm,其碳纤维体积含量约为40%,纤维质量占比约为65%。

[0233]

表13数据性能对照表

[0234][0235]

结果表明,全部采用rtm/vari工艺制备的纤维增强pdcpd板材获得的制品,力学性能较纯料树脂板大幅提高,可满足更高级别的薄壁化、轻量化设计需求。

[0236]

效果实施例1:

[0237]

对于实施例1-8和对比例1-4所制备的板材制品,在制品上选取平面区域制样并完成相关测试,评价制品表面品质,数据与结果见表13。

[0238]

效果实施例2:

[0239]

制备拉伸测试树脂板,并进行稳定性测试

[0240]

效果实施例2.1

[0241]

将dcpd75份、tcpd20份、tecpd3份、pcpd2份和聚合调节剂(三苯基膦)2份混合后作为a组分;

[0242]

将催化剂:钌卡宾化合物0.05份作为b组分。

[0243]

(1)将a、b组分混合并将混合液注入平板浇筑模具中,制备测试板,板材厚度4mm,测试采用材料万能力学试验机,测试标准:gbt 2567-2008,测试其拉伸性能。

[0244]

(2)将上述a、b组分原料放置三个月后再重复一次实验测试其性能,效果数据见表14。

[0245]

效果实施例2.2将dcpd75份、tcpd20份、tecpd3份、pcpd2份和聚合调节剂(三苯基膦)2份混合后作为a组分;

[0246]

将市售g2催化剂(sigma-aldrich)0.05份和甲苯1份作为b组分。

[0247]

(1)将a、b组分混合并将混合液注入平板浇筑模具中,制备测试板,板材厚度4mm,测试采用材料万能力学试验机,测试标准:gbt 2567-2008,测试其拉伸性能。

[0248]

(2)将上述a、b组分原料放置三个月后再重复一次实验,测试其性能,效果数据见

表14。

[0249]

表14力学性能数据对比表

[0250][0251]

根据表14的效果数据可知,本发明中所使用的钌卡宾化合物具有优异的稳定性,在放置3个月后依然具有较好的力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1