一种四氢呋喃的生产系统的制作方法

1.本发明涉及化工领域,尤其涉及一种四氢呋喃的生产系统。

背景技术:

2.四氢呋喃是一种重要的有机化工原料,其具有高极性、低沸点、低毒性及其他优良性能,因而被称作万能溶剂。其中,1,4-丁二醇(全称,缩写为bdo)脱水环化是制备四氢呋喃(全称,缩写为thf)最主要的方法。

3.目前1,4-丁二醇脱水制备四氢呋喃常用装填有固体催化剂固定床反应器、催化精馏塔、浆态床反应器来制备四氢呋喃。其中,使用固定床反应器会因为受化学平衡的限制,致使反应转化程度低;使用催化精馏塔进行催化精馏不仅不能独立调整操作参数,还难以生产高纯度四氢呋喃;使用浆态床反应器生产四氢呋喃的过程中需要用到机械搅拌器或引入惰性气体,当使用机械搅拌器时,搅拌桨易与催化剂碰撞,损害催化剂结构;当引入惰性气体时,会导致四氢呋喃损失量过大和获得四氢呋喃产品的分离能耗高。因此,找出一种可以有效降低分离能耗,提高产品的回收效率的制备四氢呋喃的工艺十分关键。

技术实现要素:

4.本发明的目的在于提供一种四氢呋喃的生产系统,以在降低分离能耗,提高产品的回收效率。

5.为了实现上述目的,本发明提供一种四氢呋喃的生产系统,包括:

6.浆态床反应器以及精馏单元,所述浆态床反应器的进料口与1,4-丁二醇原料输送管路连通,所述浆态床反应器的粗品产物出口与所述精馏单元的进料口连通,所述精馏单元具有四氢呋喃出口和混合物料出口,所述混合物料出口与所述浆态床反应器的鼓泡流体入口连通。

7.与现有技术相比,本发明提供的四氢呋喃的生产系统中,浆态床反应器的进料口与1,4-丁二醇原料输送管路连通,因此,可以先将1,4-丁二醇原料通过输送管路送入浆态床反应器的进料口,使得将1,4-丁二醇原料在浆态床反应器内发生脱水环化反应,获得了其粗品产物。而由于浆态床反应器的粗品产物出口与精馏单元的进料口连通,因此,粗品产物可以在精馏单元内进行精馏,从而在后续步骤中完成对粗品产物中的四氢呋喃进行回收的目的,大大提高了产品的回收效率。不仅如此,精馏单元具有四氢呋喃出口和混合物料出口,通过将混合物料出口与浆态床反应器的鼓泡流体入口连通,使得混合物料可以对浆态床反应器内的反应体系进行搅拌,使得浆态床内的催化剂不仅可以在混合物料的吹动下悬浮,还可以在1,4-丁二醇原料、四氢呋喃和水的体系中中均匀分布。这样可以有效增大反应器内催化剂颗粒与1,4-丁二醇原料充分接触的机率,极大的增强了催化剂的反应能力,提高了1,4-丁二醇原料的液体空速,使得单位催化剂可以转化更多的1,4-丁二醇原料,从而大大提高了四氢呋喃的产率。不仅如此,由于混合物料来自于浆态床反应器的粗品产物,因此避免了由于引入其他物质(如惰性气体)使得部分四氢呋喃气化后混入而引起的分离能

耗高、四氢呋喃的总收率相对较低的现象发生。这样使用本反应体系内的产物对浆态床反应器内的反应体系进行搅拌的方式,不仅可以起到提高液体空速的作用,提高四氢呋喃的产率,还可以避免在搅拌过程中产生不必要的分离能耗,并且大大提高四氢呋喃的回收效率。

附图说明

8.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

9.在附图中:

10.图1示出了本实施例中提供的四氢呋喃的生产系统的第一结构简图;

11.图2示出了本实施例中提供的四氢呋喃的生产系统的第二结构简图;

12.图3示出了本实施例中提供的四氢呋喃的生产系统的第三结构简图;

13.图4示出了本实施例中提供的四氢呋喃的生产系统的第四结构简图;

14.图5示出了本实施例中提供的四氢呋喃的生产系统的第五结构简图;

15.图6示出了本实施例中提供的浆态床反应器的结构简图;

16.图7示出了本实施例中提供的四氢呋喃的生产系统的第六结构简图;

17.图8示出了本实施例中提供的四氢呋喃的生产系统的第七结构简图;

18.图9示出了本实施例中提供的四氢呋喃的生产系统的第八结构简图;

19.图10示出了本发明实施例一的四氢呋喃的生产系统的结构示意图;

20.图11示出了本发明实施例二的四氢呋喃的生产系统的结构示意图;

21.图12示出了本发明实施例三的四氢呋喃的生产系统的结构示意图;

22.图13示出了本发明对比例的四氢呋喃的生产系统的结构示意图。

23.附图标记:

24.100-浆态床反应器;101-浆态床;102-催化反应段;103-填料段;200-精馏单元;201-第一精馏塔;202-第二精馏塔;203-第三精馏塔;301-第一分离装置;302-第二分离装置;401-第一冷凝装置;402-第二冷凝装置;403-第三冷凝装置;501-第一真空排气装置;502-第二真空排气装置;600-换热器;e100-固定床反应器;p1-原料;p2-喷淋液;p3-粗产品;p4-不凝气;p5-冷凝液;p6-渗余液;p7-塔顶气;p8-四氢呋喃;p9-废水;p10-渗余气;p11-循环液;p12-混合物料;p13-甲基四氢呋喃。

具体实施方式

25.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当

26.理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

28.现阶段,常用装填有固体催化剂固定床反应器、催化精馏塔、浆态床反应器来制备

四氢呋喃,其中,使用固定床反应器会因为受化学平衡的限制,致使反应转化程度低;使用催化精馏塔进行催化精馏不仅不能独立调整操作参数,还难以生产高纯度四氢呋喃;而使用反应空速高的浆态床反应器生产四氢呋喃的过程中需要用到机械搅拌器或引入惰性气体,当使用机械搅拌器时,搅拌桨易与催化剂碰撞,损害催化剂结构;当引入惰性气体时,会导致四氢呋喃损失量过大和获得四氢呋喃产品的分离能耗高。

29.针对上述问题,本发明实施例提供一种四氢呋喃的生产系统,以降低分离能耗,提高产品的回收效率。图1示出了本实施例中提供的四氢呋喃的生产系统的第一结构简图。如图1所示,本实用新型实施例的四氢呋喃的生产系统包括:浆态床反应器100以及精馏单元200,浆态床反应器100的进料口与1,4-丁二醇原料输送管路连通,浆态床反应器100的粗品产物出口与精馏单元200的进料口连通,精馏单元200具有四氢呋喃出口和混合物料出口,混合物料出口与浆态床反应器100的鼓泡流体入口连通。

30.具体实施时,1,4-丁二醇原料通过输送管路送入浆态床反应器100内,1,4-丁二醇原料在浆态床反应器100内发生脱水环化反应,获得了其粗品产物。粗品产物通过浆态床反应器100的粗品产物出口通入精馏单元200的进料口进行精馏操作,从而在后续步骤中完成对粗品产物中的四氢呋喃进行回收的目的,大大提高了产品的回收效率。精馏单元200具有四氢呋喃出口和混合物料出口。其中,四氢呋喃通过四氢呋喃出口采出,混合物料通过混合物料出口通入浆态床反应器100的鼓泡流体入口,对浆态床反应器100内的反应体系进行搅拌,使得浆态床内的催化剂不仅可以在混合物料的吹动下悬浮,还可以在1,4-丁二醇原料、四氢呋喃和水的体系中中均匀分布。这样可以有效增大反应器内催化剂颗粒与1,4-丁二醇原料充分接触的机率,极大的增强了催化剂的反应能力,提高了1,4-丁二醇原料的液体空速,使得单位催化剂可以转化更多的1,4-丁二醇原料,从而大大提高了四氢呋喃的产率。不仅如此,由于混合物料来自于浆态床反应器100的粗品产物,因此避免了由于引入其他物质(如惰性气体)使得部分四氢呋喃气化后混入而引起的分离能耗高、四氢呋喃的总收率相对较低的现象发生。这样使用本反应体系内的产物对浆态床反应器100内的反应体系进行搅拌的方式,不仅可以起到提高液体空速的作用,提高四氢呋喃的产率,还可以避免在搅拌过程中产生不必要的分离能耗,并且大大提高四氢呋喃的回收效率。

31.图2示出了本实施例中提供的四氢呋喃的生产系统的第二结构简图。如图2所示,精馏单元200包括串联的第一精馏塔201和第二精馏塔202。浆态床反应器100的粗品产物出口与第一精馏塔201的进料口连通,第一精馏塔201的精馏产物出口与第二精馏塔202的进料口连通,第二精馏塔202的混合物料出口与浆态床反应器100的鼓泡流体入口连通,第二精馏塔202的粗品出口为四氢呋喃出口。

32.具体实施时,1,4-丁二醇原料脱水环化反应产生的粗品产物通过浆态床反应器100的粗品产物出口通入第一精馏塔201的进料口,使得粗品产物中的四氢呋喃被回收,获得第一精馏塔201的精馏产物。由于第一精馏塔201串联第二精馏塔202,因此将第一精馏塔201的精馏产物通过第一精馏塔201的馏分出口通入第二精馏塔202的进料口。此时,第二精馏塔202对第一精馏塔201的馏分中的四氢呋喃进行再一次的回收,获得了四氢呋喃和混合物料。通过连续两次对四氢呋喃的回收,大大提高了四氢呋喃的回收效率。其中,所获得的四氢呋喃从四氢呋喃出口流出,所获得的混合物料从混合物料出口通入浆态床反应器100的鼓泡流体入口,对浆态床反应器100内的反应体系进行搅拌。

33.在一种示例中,四氢呋喃的生产系统还包括第一分离装置,图3示出了本实施例中提供的四氢呋喃的生产系统的第三结构简图。如图3所示,浆态床反应器100的粗品产物出口与第一分离装置301的入口连通,第一分离装置301的低浓度物料出口与第一精馏塔201的进料口连通,第一分离装置301的高浓度物料出口与第二精馏塔202的进料口连通,第二精馏塔202的混合物料出口与浆态床反应器100的鼓泡流体入口连通,第二精馏塔202的粗品出口为四氢呋喃出口。

34.示例性的,第一分离装置301为膜分离装置。该膜分离装置可以为渗透汽化膜,也可以为蒸汽渗透膜。除此之外,膜分离装置可以独立于浆态床反应器100、也可以作为内件置于浆态床反应器100内部。应理解,本发明实施例中涉及的膜分离装置可以根据实际情况进行调整,在这里不做限定,因此,不同分离效果的膜装置均属于本发明的发明内容。

35.具体实施时,浆态床反应器100的粗品产物通过粗品产物出口送入第一分离装置301的入口进行四氢呋喃和水的初步分离,降低了后续步骤中精馏塔的处理负荷。对于相同的1,4-丁二醇原料的处理工艺,本发明提供的四氢呋喃的生产工艺可以有效降低精馏装置的设备投资。第一分离装置301将粗品产物分成高浓度物料和低浓度物料,低浓度物料通过第一分离装置301的低浓度物料出口送入第一精馏塔201的进料口,对低浓度物料中的四氢呋喃进行回收;高浓度物料通过高浓度物料出口送入第二精馏塔202的进料口,对高浓度物料中的四氢呋喃进行回收,将其余的混合物料从混合物料出口通入浆态床反应器100的鼓泡流体入口对浆态床反应器100内的反应体系进行搅拌。

36.在一种示例中,四氢呋喃的生产系统还包括:换热器,第一分离装置的高浓度物料出口通过换热器的吸热侧与第二精馏塔的进料口连通,1,4-丁二醇原料输送管路通过换热器的放热侧与浆态床反应器的进料口连通。

37.示例性的,第一分离装置分离出的高浓度物料通过换热器的吸热侧进入第二精馏塔的进料口,对高浓度物料中的四氢呋喃进行回收。由于1,4-丁二醇原料在进行脱水环化反应时需要吸热,因此1,4-丁二醇原料输送管路通过换热器的放热侧与浆态床反应器的进料口连通,通过在高浓度物料的热量进行吸热,从而在无需另外加热的情况下,使得脱水环化反应顺利进行。此外,这样有利于降低浆态床反应器外供热内构件的换热面积,从而减少或避免桨态床内由于设置大量换热列管带来的结构问题。

38.在一种示例中,四氢呋喃的生产系统还包括:第一冷凝装置和第一真空排气装置,图4示出了本实施例中提供的四氢呋喃的生产系统的第四结构简图。如图4所示,第一分离装置301的低浓度物料出口依次通过第一冷凝装置401和第一真空排气装置501,并与第一精馏塔201的进料口连通。

39.示例性的,第一分离装置的低浓度物料从低浓度物料出口流出后,先通过第一冷凝装置进行冷凝,由于在冷凝过程中会产生不凝气,影响换热效果,因此需要再将低浓度物料的冷凝液通过第一真空排气装置将不凝气排出。将经历过上述步骤的低浓度物料通入第一精馏塔的进料口,对低浓度物料中的四氢呋喃进行回收,提高了四氢呋喃的产品收率。

40.在一种可选的方式中,四氢呋喃的生产系统还包括:第二冷凝装置,图5示出了本实施例中提供的四氢呋喃的生产系统的第五结构简图。如图5所示,第一精馏塔201的精馏产物出口不仅通过第二冷凝装置402与浆态床反应器100的喷淋口连通,还通过第二冷凝装置402与第一精馏塔201的喷淋口连通。

41.具体实施时,第一精馏塔201的精馏产物通过精馏产物出口通过第二冷凝装置402进行冷凝,获得精馏产物的冷凝液。将精馏产物的冷凝液通过第一精馏塔201的喷淋口流入浆态床反应器100的喷淋口,进行喷淋操作。

42.图6示出了本实施例中提供的浆态床反应器的结构简图。如图6所示,上述浆态床反应器100包括含有催化反应段102的浆态床101以及位于其上端的填料段,填料段装填着散堆填料。其反应温度为100℃~130℃,反应压力为0.01mpag~1mpag。

43.示例性的,1,4-丁二醇原料经过换热器预热后泵入浆态床反应器100。1,4-丁二醇原料在催化剂的作用下在催化反应段102发生环化脱水反应生成四氢呋喃和水。在反应状态下,四氢呋喃和水以及少量1,4-丁二醇原料以气相形式通过反应器上部的填料段。

44.示例性的,浆态床101的催化反应段102装填的催化剂可以为磺酸型阳离子交换树脂、zsm-5型分子筛。当上述催化剂催化1,4-丁二醇原料进行脱水环化反应时,可以大大降低获得的粗品产物中含有甲基四氢呋喃等副产物的可能性,从而提高了脱水环化反应对四氢呋喃的的选择性。正因为所获得的粗品产物中含有甲基四氢呋喃等副产物的可能性较低,因此无需在后续步骤中对该类型杂质进行分离,大大简化了工艺流程,进一步降低了分离能耗。

45.示例性的,第一精馏塔的精馏产物的冷凝液为温度较低的四氢呋喃和水的混合液,用于洗涤混合物料中夹带的1,4-丁二醇,以保证流出浆态床反应器的粗品产物不含1,4-丁二醇以及伴随脱水环化反应生成的少量副产物,这样不仅可以推动后续步骤的顺利完成,减少了后续的分离能耗,还能够使得1,4-丁二醇在生产工艺中反应完全,促进了四氢呋喃的产率最大化。应理解,本发明实施例中可以通过在精馏塔顶部和在浆态床反应器顶部设置冷凝器的方式获得作为喷淋液的冷凝物,在这里可以通过现实场景进行调整,在这里不做限定。

46.示例性的,由于浆态床的优势之一就在于可以保证反应器内反应温度均匀,容易控制温度,从而有利于保持较高的反应选择性。不仅如此,由于浆态床的反应空速高,使得其反应转化率较高,根据本发明实施例中提供的数据可知,其反应空速约为固定床反应器的10倍左右。

47.应理解,浆态床和填料段既可以连体也可以分体,应在现实场景中进行调整,在此不做限定。

48.在一种可选的方式中,精馏单元还包括:第三精馏塔。图7示出了本实施例中提供的四氢呋喃的生产系统的第六结构简图。如图7所示,第二精馏塔202的四氢呋喃出口与第三精馏塔203的进料口连通,第三精馏塔203的精馏产物出口为四氢呋喃出口,第三精馏塔203的出料口与浆态床反应器的进料口连通。

49.示例性的,当浆态床反应器中不含填料段时,未反应1,4-丁二醇无法通过浆态床顶部的填料段分离,从而会在反应过程中被粗品产物夹带而进入精馏塔内。因此,在第二精馏塔202制得的四氢呋喃粗品通过第二精馏塔202的四氢呋喃出口流入第三精馏塔203的进料口连通,在第三精馏塔203对第二精馏塔202制得的四氢呋喃粗品中的四氢呋喃进行回收后,第三精馏塔203中仍存在未完全反应的1,4-丁二醇。将未完全反应的1,4-丁二醇从第三精馏塔203的出料口流入浆态床反应器的进料口,再一次进行脱水环化反应,实现1,4-丁二醇的完全转化。

50.在一种示例中,分离设备还包括第二分离装置,图8示出了本实施例中提供的四氢呋喃的生产系统的第七结构简图。如图8所示,混合物料出口与第二分离装置302的入口连通,第二分离装置302的低浓度物料出口与与浆态床反应器100的鼓泡流体入口连通,第二分离装置302的高浓度物料出口与浆态床反应器100的精馏单元200的进料口连通。

51.具体实施时,将混合物料通过混合物料出口通入第二分离装置302的入口进行分离,获得低浓度物料和高浓度物料。其中,低浓度物料从低浓度物料出口通入浆态床反应器100的鼓泡流体入口,高浓度物料从高浓度物料出口通入精馏单元200的进料口。

52.示例性的,采用第二分离装置对混合物料进行分离,从而保证四氢呋喃在后续步骤中得以充分的回收,并且由于通过第二分离装置进行分离脱水,使得在精馏塔内进行回收时的能耗大大降低。

53.在一种示例中,四氢呋喃的生产系统还包括:第三冷凝装置和第二真空排气装置,图9示出了本实施例中提供的四氢呋喃的生产系统的第八结构简图。如图9所示,第二分离装置302的高浓度物料出口依次通过第三冷凝装置403和第二真空排气装置502与精馏单元200的进料口连通。

54.示例性的,第二分离装置302的高浓度物料从高浓度物料出口流出后,先通过第三冷凝装置403进行冷凝,由于在冷凝过程中会产生不凝气,影响换热效果,因此需要再将高浓度物料的冷凝液通过第二真空排气装置502将不凝气排出。将经历过上述步骤的低浓度物料通入第一精馏塔201的进料口,对高浓度物料中的四氢呋喃进行回收。

55.为了验证本发明实施例提供的四氢呋喃的生产方法的效果,本发明实施例采用实施例与对比例对比的方式进行证明。

56.实施例一

57.本发明实施例提供的四氢呋喃的生产工艺中,浆态床反应器的操作条件为:浆态床的催化反应段内装填有75kg酸性树脂催化剂,反应温度为115℃,反应压力为0.22mpag。

58.第一分离单元的操作条件为:进入第一分离单元的气体混合物组成为质量百分比为87wt%的四氢呋喃、质量分数为13%wt%的水。第一分离单元的渗余侧操作压力为2barg,渗透测为-0.66barg。

59.图10示出了本发明实施例一的四氢呋喃的生产系统的结构示意图。

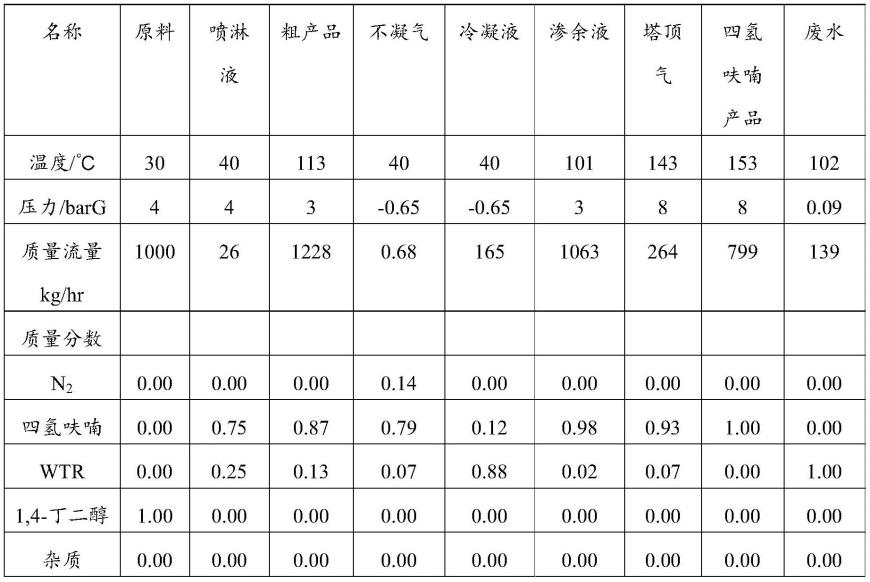

60.具体实施时,如图10所示,原料p1送入浆态床反应器100进行反应,浆态床反应器100内的粗产品p3从第一分离装置301301分离出的渗余液通过换热器600换热冷却并加压成冷凝液p5后送至第二精馏塔202,渗透测蒸汽混合物经过第一冷凝装置401冷凝加压送至第一精馏塔201。溶解到原料p1中的少量不凝气p4在第一精馏塔201塔顶部通过第一真空排气装置501排出。第一精馏塔201底部排出废水p9和反应生成的少量杂质。第一精馏塔201顶部冷凝后的四氢呋喃和水的混合物少量送回至浆态床反应器100顶部,作为喷淋液p2。第二精馏塔202顶部的包含四氢呋喃和水的塔顶气p7送至浆态床反应器100内搅动催化剂和提供部分反应热。第二精馏塔202塔底部获得工业级四氢呋喃产品p8。表1示出了实施例一中的物料参数。

61.表1

[0062][0063]

实施例二

[0064]

本发明实施例提供的四氢呋喃的生产工艺中,浆态床反应器的操作条件为:浆态床的催化反应段内装填有75kg酸性树脂催化剂,反应温度为115℃,反应压力为0.22mpag。

[0065]

第二分离单元的操作条件为:进入第二分离单元的气体混合物组成为质量百分比为88wt%的四氢呋喃、质量分数为12%wt%的水。第二分离单元的渗余侧操作压力为4barg,渗透测为-0.66barg。

[0066]

图11示出了本发明实施例二的四氢呋喃的生产系统的结构示意图。

[0067]

具体实施时,如图11所示,原料p1送入浆态床反应器100进行反应,从浆态床反应器100顶部排出的粗产品p3经过换热器600换热冷却后送至第一精馏塔201,在第一精馏塔201底部排出反应生成的废水p9和少量重组分杂质。第一精馏塔201顶部通过第一冷凝装置401冷凝后的四氢呋喃和水的混合物少量送回至浆态床反应器100顶部,作为喷淋液p2,确保蒸出的气体里面不含1,4-丁二醇组分。第一精馏塔201顶部冷凝的四氢呋喃和水的混合物大部分经过加压泵后送至第二精馏塔202。溶解到原料p1中的少量不凝气p4在第一精馏塔201塔顶部通过第二真空排气装置502排出。第二精馏塔202底部获得工业级四氢呋喃产品p8,顶部的四氢呋喃和水的混合物的塔顶气p7排出第二精馏塔202并送至第二分离装置302。从第二分离装置302的渗透侧抽出的水和四氢呋喃混合物经过第三冷凝装置403冷凝加压后形成冷凝液p5送至第一精馏塔201。渗余侧的带有较高压力的四氢呋喃蒸汽的渗余气p10送至浆态床反应器100内,搅动树脂催化剂和提供部分反应热。表2示出了实施例二中的物料参数。

[0068]

表2

[0069][0070]

实施例三

[0071]

本发明实施例提供的四氢呋喃的生产工艺中,浆态床反应器的操作条件为:浆态床的催化反应段内装填有75kg酸性树脂催化剂,反应温度为115℃,反应压力为2.8mpag。

[0072]

第一分离单元的操作条件为:进入第一分离单元的气体混合物组成为质量百分比为81wt%的四氢呋喃、质量分数为17%wt%的水和少量杂质。第一分离单元的渗余侧操作压力为0.4barg,渗透测为-0.66barg。

[0073]

图12示出了本发明实施例三的四氢呋喃的生产系统的结构示意图。

[0074]

具体实施时,如图12所示,原料p1送入浆态床反应器100进行反应,反应获得的粗产品p3从第一分离装置301分离出的渗余侧通过换热器600换热加压后送至第二精馏塔202,渗透测蒸汽混合物经过冷凝后形成冷凝液p5送至第一精馏塔201。溶解到原料p1中的少量不凝气p4在第一精馏塔202塔顶部通过第二真空排气装置502排出。第一精馏塔201的底部排出废水p9,顶部的液体经过加压后送至第二精馏塔202。第二精馏塔200底部的四氢呋喃粗产品送至第三精馏塔203,顶部的四氢呋喃和水的混合物的塔顶气p7送至浆态床反应器100。第三精馏塔203底部未反应的1,4-丁二醇的循环液p11,经过泵送回浆态床反应器100。表3示出了实施例三中的物料参数。

[0075]

表3

[0076][0077]

对比例一

[0078]

本发明对比例提供的四氢呋喃的生产工艺中,固定床反应器的操作条件为:固定床反应器内装填有600kg树脂催化剂,操作压力为0.2mpag,反应温度为120℃。

[0079]

图13示出了本发明对比例的四氢呋喃的生产系统的结构示意图。

[0080]

具体实施时,如图13所示,固定床反应器e100从出口流出的粗产品p3首先经过第一精馏塔201,在第一精馏塔201底部排出水和反应生成的焦油等副产物。溶解到原料p1中的少量不凝气p4在第一精馏塔201塔顶部排出。第一精馏塔201塔顶高浓度的四氢呋喃加压后送至第二精馏塔202,第二精馏塔202塔底部获得四氢呋喃和少量甲基四氢呋喃的粗产品p3。第二精馏塔202塔顶的四氢呋喃和水的混合物料p12被打回至第一精馏塔201。第二精馏塔202底部的四氢呋喃和少量甲基四氢呋喃p13在第三精馏塔203中进一步分离,第三精馏塔203塔顶部获得工业级四氢呋喃p8,塔底为甲基四氢呋喃p13副产物。表4示出了对比例中的物料参数。

[0081]

表4

[0082]

名称原料废水混合物料甲基四氢呋喃四氢呋喃产品温度/℃30.2099.40139.8068.9066.20压力/barg0.250.010.800.010.00质量流量kg/hr1000.0199.8567.416.8779.7质量分数

ꢀꢀꢀꢀꢀ

n20.000.000.000.000.00四氢呋喃0.0000.0050.8800.4500.999wtr0.0000.9940.1200.0000.0011,4-丁二醇1.0000.0010.0000.0000.000甲基四氢呋喃0.0000.0000.0000.5500.000杂质0.000.000.000.000.00

[0083]

表5示出了本发明实施例一至三和对比例的能耗、产能等具体参数。

[0084]

表5

[0085][0086][0087]

通过实施例一至三和对比例的进行比较发现,采用浆态床反应器的实施例一至三均可以提高催化剂的处理能力,并且由于浆态床的反应空速高,使得其反应转化率较高,根据本发明实施例中提供的数据可知,其反应空速约为固定床反应器的10倍左右。且实施例的能耗要低于对比例。此外,由于浆态床的优势之一就在于可以保证反应器内反应温度均匀,容易控制温度,从而有利于保持较高的反应选择性,使得单位原料可以获得更多的四氢呋喃产品。

[0088]

上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1