适用于高盐培养基发酵的罐体结构的制作方法

1.本实用新型涉及有机废弃物高值化综合利用技术领域,具体涉及一种适用于高盐培养基发酵的罐体结构。

背景技术:

2.味精在我国餐饮中应用广泛,主要成分为谷氨酸钠,目前主要采用谷氨酸棒杆菌发酵制备。我国是谷氨酸发酵生产大国,年产量约占全球的70%以上。但在谷氨酸结晶提取过程中会产生大量废液,该废液具有高cod(60~80g/l)、高bod(30~50g/l)、高硫铵含量 (13%~16%)、低ph值(3.2~3.4)等极端特性,采用活性污泥法、sbr法等常规水治污方式均难以有效处理。当前企业被迫采用能耗高、污染大的“高温喷浆造粒”工艺,将该废液制成有机肥,该工艺会产生大量刺激性气味废气,其主要成分包含so3、so2、nh4、挥发性有机酸及粉尘颗粒,造成了严重的环境污染,极大制约了谷氨酸产业健康发展。

3.cn202011415559.2披露了一种尼泊尔葡萄球菌在谷氨酸废液处理中的应用,该专利所述菌株可耐受13%以上的硫酸铵含量,能利用谷氨酸废液残糖快速生长,处理液经絮凝提取可获得菌体蛋白,且该菌生长过程可将废液中总糖降至0.8%以下,从而显著降低了硫酸铵浓缩结晶过程中的物料粘度,获得了硫酸铵结晶,实现了谷氨酸废液地有效处理;同时,借助谷氨酸废液中的高渗环境,其他杂菌难以生长,因而发酵过程无需对谷氨酸废液进行灭菌;此外,该菌在利用谷氨酸废液生长过程中会生成一定生物碱,从而中和谷氨酸废液中的低ph环境,发酵过程无需额外添加碱液调节ph;综上,借助该菌株高鲁棒性及谷氨酸废液高渗特性,形成了连续式生物降糖工艺。

4.虽然该专利工艺已实现中试示范,但由于传统的搅拌式、气升式发酵罐处理谷氨酸废液,设备投入高、能耗大,很难大面积、产业化推广,因此,开发适用于谷氨酸废液连续式生物降糖工艺的大型发酵装置实现其绿色高值化利用,将有助于推动我国生物发酵产业的健康发展。

技术实现要素:

5.针对现有技术的不足,本实用新型提供一种适用于高盐培养基发酵的罐体结构,造价低廉,减少设备成本,降低投资规模,适应谷氨酸废液连续式生物降糖工艺的大型发酵,促进谷氨酸废液绿色、高效处理。

6.本实用新型是通过如下技术方案实现的:

7.提供一种适用于高盐培养基发酵的罐体结构,包括罐体和弧形罐顶,罐顶上开设排风口,且罐顶一侧连接有直抵罐体底部的进料管,罐体在进料管的另一侧开设出料口,罐体内竖向设置有关于罐体轴线中心对称的四个导流筒,每个导流筒的正下方均设置有环形布风管,环形布风管上均匀连接有出风管,罐体底部在每个环形布风管的周围设置有微孔曝气头。

8.本方案采用布气管偶联微孔曝气头及导流筒的新型布气装置,可显著提高物料溶

氧性能,促进谷氨酸废液绿色、高效处理。

9.进一步的,环形布风管和微孔曝气头分别配置有阀门和流量计。

10.环形布风管与微孔曝气头分别设置阀门和流量计,可分别通过阀门及流量计对风量进行调节控制。

11.进一步的,出风管位于环形布风管切向垂直面内且与水平面成60

°

夹角。

12.进一步的,环形布风管与导流筒具有相同轴线且导流筒的半径大于环形布风管的半径。

13.进一步的,排风口开设在罐顶的中心并连接排风管,排风管在罐顶外连接旋风分离器,旋风分离器的液体出口设置在罐内。

14.出风管在罐体外设置旋风分离器,通过旋风分离器可将气液分离,液体消泡后通过液体出口回流到罐体内,气体从旋风分离器的气体出口排出并进入气体处理设备中处理后排放。

15.进一步的,罐体埋设在地下且上部高于地面,罐体的高径比可为1:2。

16.罐体采用地下坑式结构埋入,并采用低高径比结构,降低高压风机负荷和规格,从而大幅降低发酵罐造价。

17.进一步的,罐体内液面的高度高于地面且出料口开设在液面与地面之间的罐体上。

18.出料口低于罐内液位,连接出料管后可通过自流作用实现放料。

19.进一步的,罐体内设置有包含混凝土防腐保护剂和聚乙烯型塑料防腐材料的防腐层。

20.包含混凝土防腐保护剂和聚乙烯型塑料防腐材料的防腐层可对罐体内壁进行防腐保护,防止发酵造成对罐体内壁的腐蚀。

21.本实用新型的有益效果:

22.本实用新型罐体采用钢筋混凝土浇筑结构代替传统不锈钢材料,刚性大,安全性高,使用寿命长,主体结构为地下坑式结构,并设计高径比较低,高压风机负荷小、设备规格要求低,有利于降低设备造价,节省投资;进出料方便,操作简单。

23.罐体内采用布气管偶联微孔曝气头及导流筒的新型布气装置,布风管和微孔曝气头位于罐底,导流管位于布风管上方,导流管上方低于运行时液位,布风管中出风口向上,当设备运行后,气体从导流管中带动物料向上流动,形成以导流筒为核心的物料环流,当物料从导流管流出后,受环流影响,物料向罐底向下流动,位于导流筒外围的微孔曝气头向上曝气,形成差速错流系统,显著提高物料溶氧性能,有效提高罐内溶氧水平,降低能耗;可适用于1000m

³

以上容积的罐体制备,有利于降低设备造价,节省投资;适应谷氨酸废液连续式生物降糖工艺,操作简单。

附图说明

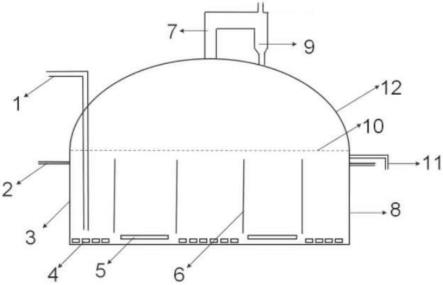

24.图1为本实用新型的整体结构示意图。

25.图2为本实用新型中罐体的截面示意图。

26.图3为本实用新型中罐内物料环流示意图。

27.图中所示:

28.1-进料管;2-地面;3-罐体;4-微孔曝气头;5-环形布风管;6-导流筒;7-排风管;8-罐体;9-旋风分离器;10-装料液位面;11-出料口;12-罐顶。

具体实施方式

29.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

30.一种适用于高盐培养基发酵的罐体结构,包括罐体8和弧形罐顶12,罐体8采用钢筋混凝土浇筑,其大部分埋于地下,罐体8埋设在地下且上部高于地面,高径比可为1:2,罐体8内设置有包含混凝土防腐保护剂和聚乙烯型塑料防腐材料的防腐层(图中未示出)。

31.罐顶12部分为塑料材质,将罐体8顶部全部密封,且上方中心点处开设排风口,并安装排风管7,排风管7在罐顶12外连接旋风分离器9,旋风分离器9的液体出口设置在罐内。利用风压将泡沫破碎并形成液态物料流入罐内,消泡形成的液体经管道回流到罐内,尾气进入气体处理装置中处理排放。

32.罐顶12一侧连接有直抵罐体8底部的进料管1,罐体8在进料管1的另一侧开设出料口11,罐体8内液面10的高度高于地面2且出料口11开设在液面10与地面2之间的罐体8上。在本实施中,进料管1及出料口11连接出料管均可采用塑料管道。

33.罐体8内竖向设置有关于罐体8轴线中心对称的四个导流筒6,导流筒6采用塑料材质制造,每个导流筒6的正下方均设置有环形布风管5,布环形风管5与导流筒6具有相同轴线且导流筒6的半径大于环形布风管5的半径,在本实施例中,导流筒6的半径为环形布气管5半径的1.1倍,导流筒6的上部距离罐顶12距离约为罐高的1/4,低于实际使用时的罐内液位。环形布风管5和微孔曝气头4分别配置阀门和流量计。

34.环形布风管5上均匀连接有出风管,出风管位于环形布风管5切向垂直面内且与水平面成60

°

夹角。罐体8底部在每个环形布风管5的周围设置有微孔曝气头4。具体的,四个导流筒6分别位于罐内1/4区域的中心区域,半径为罐体8半径的1/8~1/10。导流筒6下方的环形布风管5外围分布微孔曝气头4,微孔曝气头4分布面积与罐内环形布风管5外围面积的比例约为0.5~0.7,在本实施例中该比例为0.5。

35.以一个1000m

³

的适用于谷氨酸废液连续式生物降糖工艺的发酵装置为例:

36.设计发酵罐采用钢筋混凝土浇筑罐体8,半径为7m,高为7m,其中6m埋在地下,地上1m,罐体8内设置防腐层进行防腐处理,具体包含混凝土防腐保护剂和聚乙烯型塑料防腐材料。

37.弧形结构的罐顶12采用塑料板材,最高点位于罐体8中心点上方2m处。

38.该塑料罐顶12中心点处为排风口,排风管7直径为400mm,排风管7连接旋风分离器9,负责消泡,消泡后液体直接回流进入罐内。

39.罐底布气由环形布风管5和微孔曝气头4组成;环形布风管5由四套组成,分别位于罐内1/4区域的中心区域,半径为0.875m,环形布风管5管径200mm,每隔0.3m安装1个出风管,管径为15mm,该出风管位于环形布风管5切向垂直面中,与水平面成60

°

角。微孔曝气头4分布在环形布风管5外围,微孔曝气头4分布面积与罐内环形布风管5外围面积的比例约为0.5。

40.导流筒6采用塑料材质制造,位于环形布风管5正上方,其中心点与环形布风管5中心点重合,半径为环形布风管5半径的1.1倍,导流筒6下部与环形布风管5平行,上部距离罐

顶12距离约为罐高的1/4。

41.进料口设计在钢筋混凝土罐体上部的塑料板材连接体处,其连接的进料管1在罐体8内直抵罐体8底部,相当于在发酵罐底部进料。

42.出料口11为与进料口对称位置,其高度低于罐内液面10。

43.采用该装置进行谷氨酸废液连续式生物降糖的主要生产过程:

44.①

将谷氨酸废液打入该装置的罐中,装液高度为罐体高度的7/8~9/10;

45.②

采用液氨调节ph值至5.0~6.0;

46.③

接种尼泊尔葡萄球菌,接种量为0.1%~0.3%,并进行曝气处理,通风比控制在0.06~0.12,同时,布风管与微孔曝气头的通风量比例为3:2~4:1;

47.④

待总糖降至0.8%后,进行流加补料,每小时补料流量为总体积的1/12~1/24,放料速度与其一致;

48.⑤

放料物料进入蛋白提取装置,收集菌体蛋白,上清进入硫酸铵浓缩结晶设备。

49.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1