一种力学性能较高的聚乳酸热塑性复合材料及其制备方法与流程

本发明涉及复合材料制备,特别是涉及一种力学性能较高的聚乳酸热塑性复合材料及其制备方法。

背景技术:

1、由于复合材料具有较高的机械性能,引起了人们的极大关注,它可以制造轻质和坚固的结构体和部件。通常情况下,复合材料是由两种不同的成分组成的强化综合材料技术制成的。一个是聚合物基体,它通常作为连续相。另一个成分是增强纤维或纳米颗粒,通常作为非连续相。而聚合物基体可以分为热固性和热塑性聚合物。其中热塑性聚合物在室温下是粉末或固体,在其熔化温度下显示出类似液体的行为。

2、目前,热塑性复合材料的需求量很大,因为它们能够进行高产量的生产,并且易于制造。此外,得益于良好的加工便利性、耐热性、优异的机械性能和可恢复性,热塑性复合材料已被应用于航空航天、汽车、体育用品和运输行业的各种高性能和轻质结构材料,并部分取代了传统的热固性复合材料。

3、聚乳酸是一种可完全生物降解的热塑性树脂,具有可再生性、无毒无害性、生物相容性良好的优点。但聚乳酸固有的缺点限制了它的应用范围,比如韧性低、透气性差、耐热性差、抗冲击性能差等。

4、纤维增强热塑性复合材料是热塑性复合材料的一大类,纤维增强材料可以是连续玻璃纤维、碳纤维和金属纤维等,连续纤维作为一种不间断的长纤维,已被用于热塑性复合材料中,以进一步提高其机械性能。目前,由于连续玻璃纤维具有优异的性能,如重量轻、强度高、模量高和耐高温,被广泛用于制备连续玻璃纤维增强复合材料。

5、由于热塑性聚合物基体的高熔体粘度和连续纤维在热塑性聚合物基体中的不均匀分布,连续纤维增强体与热塑性聚合物基体的浸渍和成型制备是一个挑战。另外,聚合物基体属于有机材料,连续玻璃纤维属于无机材料,由于有机材料和无机材料的物理化学性质相差较大,两者复合过程中在界面处粘接不够紧密,导致复合材料的力学性能较低。

技术实现思路

1、本发明的目的是提供一种力学性能较高的聚乳酸热塑性复合材料及其制备方法,以解决上述聚合物基体与连续玻璃纤维混合不够均匀和两者粘接不够紧密的问题。

2、为实现上述目的,本发明提供了一种力学性能较高的聚乳酸热塑性复合材料,所述复合材料按照质量百分比包括树脂基体25%~45%和增强体55%~75%,其中树脂基体为改性聚乳酸,增强体为改性连续玻璃纤维,改性聚乳酸通过化学键与改性连续玻璃纤维接枝。

3、一种力学性能较高的聚乳酸热塑性复合材料的制备方法,包括以下步骤:

4、步骤一:按照质量百分比计,将55%~75%的改性聚乳酸加入到料筒中,设置加工温度为180~220℃,通过双螺杆挤出机熔融挤出,进入浸渍模具;

5、步骤二:按质量百分比计,将25%~45%的改性连续玻璃纤维通过导向轮,并在浸渍模具中充分浸渍熔化的改性聚乳酸;

6、步骤三:调节牵引速度为3~9转/分,张紧力为1~20n,将含有改性聚乳酸浸渍改性连续玻璃纤维束从浸渍模具中抽出并经过冷却浴,形成复合材料。

7、优选的,加工温度为220℃。

8、优选的,加工张紧力为11n。

9、优选的,牵引速度为3转/分。

10、优选的,改性连续玻璃纤维的含量为40%。

11、优选的,改性连续玻璃纤维的制备方法包括以下步骤:

12、(1)活化连续玻璃纤维得到表面具有羟基的羟基化连续玻璃纤维;

13、(2)将羟基化连续玻璃纤维与端氨基超支化聚硅氧烷在80℃反应8小时,洗涤干燥得到改性连续玻璃纤维。

14、优选的,羟基化连续玻璃纤维与端氨基超支化聚硅氧烷的质量比为100:10。

15、优选的,步骤(1)的活化过程为将连续玻璃纤维浸泡在双氧水中,加热升温至80~100℃,反应5~8小时,洗涤干燥后得到羟基化连续玻璃纤维。

16、优选的,步骤(2)中端氨基超支化聚硅氧烷的制备过程为将kh-550、水、乙醇加入到三口烧瓶中,向体系中缓慢滴加三甲基氯硅烷,在50℃下反应5~8小时,调节ph值至中性,除去盐并减压蒸馏得到端氨基超支化聚硅氧烷。

17、优选的,kh-550、水、乙醇的质量比为1:2:10。

18、优选的,kh-550和三甲基氯硅烷的质量比为1:1.2。

19、优选的,使用乙醇钠调节ph值。

20、优选的,改性聚乳酸的具体制备过程为将聚乳酸、多异氰酸酯、多元醇和成核剂混合均匀得到改性聚乳酸。

21、优选的,聚乳酸、多异氰酸酯、多元醇和成核剂的重量比为100:2~10:0.1~0.3:0.1~0.5。

22、优选的,多异氰酸酯包括甲苯二异氰酸酯、六亚甲基二异氰酸酯、三异氰酸酯中的至少一种。

23、优选的,多元醇包括乙二醇、丁二醇、丙三醇中的至少一种。

24、优选的,成核剂为酰胺化合物,酰胺化合物包括乙撑双硬脂酰胺、乙撑羟基双硬脂酰胺、1,3,5~苯三羧酰胺中的至少一种。

25、本发明的发明原理:

26、在改性连续玻璃纤维过程中,首先采用过氧化氢对其进行活化,使其表面具有活性基团羟基,然后采用kh-550和三甲基氯硅烷反应生成超支化结构的聚硅氧烷,并且其表面周向具有活性基团氨基,最后连续玻璃纤维表面的羟基和聚硅氧烷表面的部分氨基反应,使聚硅氧烷接枝在连续玻璃纤维表面。这一过程,一方面在连续玻璃纤维的表面形成超支化结构,另一方面接枝聚硅氧烷后,在连续玻璃纤维表面残留有氨基,便于后续参加化学反应。

27、在改性聚乳酸过程中,将多异氰酸酯、多元醇和成核剂与聚乳酸混合,在聚乳酸与改性连续玻璃纤维的表面发生反应的同时,多异氰酸酯和多元醇也会发生聚合反应,填充改性连续玻璃纤维表面和超支化结构中各个支链之间的结构,在超支化结构和改性玻璃纤维表面形成浸润区,增加无机材料连续玻璃纤维和有机材料聚乳酸树脂基体之间的粘接性,通过化学键连接,界面粘接更加紧密,有利于提高复合材料的力学性能。

28、因此,本发明采用上述结构的一种力学性能较高的聚乳酸热塑性复合材料及其制备方法,具有以下有益效果:

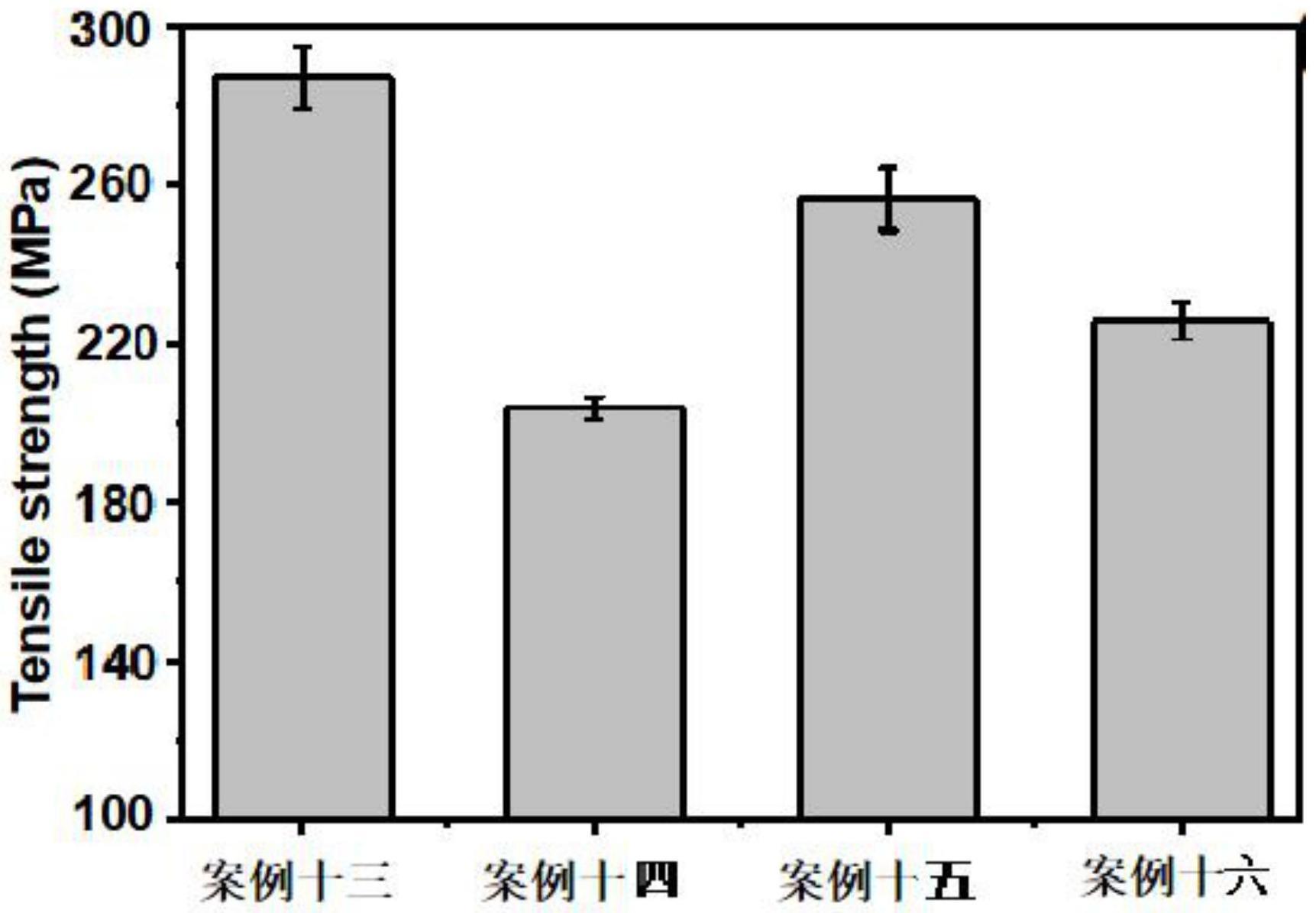

29、(1)通过拉挤法成功制备了连续玻璃纤维增强聚乳酸热塑性复合材料,复合材料的拉伸强度随着加工温度和连续玻璃纤维含量的上升而增加,但都不应过高。这种拉挤制造方法是一种低成本、高强度的方法,使复合材料的工业应用具有理想的性能,从而为连续玻璃纤维增强聚乳酸热塑性复合材料的合理设计和拉挤制备的具体应用提供可能性。

30、(2)通过改性连续玻璃纤维使其表面接枝有端氨基超支化聚硅氧烷分子,不仅为连续玻璃纤维表面提供了氨基,使其能够与聚乳酸有机材料发生反应,通过化学键增加连续玻璃纤维与聚乳酸之间的粘接性,而且提供了超支化的聚硅氧烷分子,增加了两者之间的浸润区域,聚乳酸在反应过程中在超支化聚硅氧烷分子之间形成聚合物树脂基体,整体提高复合材料的力学性能。

31、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种力学性能较高的聚乳酸热塑性复合材料,其特征在于:所述复合材料按照质量百分比包括树脂基体25%~45%和增强体55%~75%,其中树脂基体为改性聚乳酸,增强体为改性连续玻璃纤维,改性聚乳酸通过化学键与改性连续玻璃纤维接枝。

2.根据权利要求1所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:包括以下步骤:

3.根据权利要求2所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:改性连续玻璃纤维的制备方法包括以下步骤:

4.根据权利要求3所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:步骤(1)的活化过程为将连续玻璃纤维浸泡在双氧水中,加热升温至80~100℃,反应5~8小时,洗涤干燥后得到羟基化连续玻璃纤维。

5.根据权利要求4所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:步骤(2)中端氨基超支化聚硅氧烷的制备过程为将kh-550、水、乙醇加入到三口烧瓶中,向体系中缓慢滴加三甲基氯硅烷,在50℃下反应5~8小时,调节ph值至中性,除去盐并减压蒸馏得到端氨基超支化聚硅氧烷。

6.根据权利要求2所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:改性聚乳酸的具体制备过程为将聚乳酸、多异氰酸酯、多元醇和成核剂混合均匀得到改性聚乳酸。

7.根据权利要求6所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:聚乳酸、多异氰酸酯、多元醇和成核剂的重量比为100:2~10:0.1~0.3:0.1~0.5。

8.根据权利要求6所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:多异氰酸酯包括甲苯二异氰酸酯、六亚甲基二异氰酸酯、三异氰酸酯中的至少一种。

9.根据权利要求6所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:多元醇包括乙二醇、丁二醇、丙三醇中的至少一种。

10.根据权利要求6所述的一种力学性能较高的聚乳酸热塑性复合材料的制备方法,其特征在于:成核剂为酰胺化合物,酰胺化合物包括乙撑双硬脂酰胺、乙撑羟基双硬脂酰胺、1,3,5-苯三羧酰胺中的至少一种。

技术总结

本发明公开了一种力学性能较高的聚乳酸热塑性复合材料及其制备方法,所述复合材料按照质量百分比包括树脂基体25%~45%和增强体55%~75%,其中树脂基体为改性聚乳酸,增强体为改性连续玻璃纤维,改性聚乳酸通过化学键与改性连续玻璃纤维接枝。本发明采用上述的一种力学性能较高的聚乳酸热塑性复合材料,通过改性连续玻璃纤维和聚乳酸,使两者之间通过化学键连接,界面粘接更加紧密,进一步提高了复合材料的力学性能。

技术研发人员:竺亚斌,李沛沛

受保护的技术使用者:宁波宝亭生物科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!