一种从乳酸低聚物中制备丙交酯的方法与流程

本发明涉及合成产物分离提纯,更具体的是涉及一种从乳酸低聚物中制备丙交酯的方法。

背景技术:

1、丙交酯的生产和开发利用在近几年得到了越来越广泛的重视,其原因主要是利用丙交酯的开环聚合是制备高分子量聚乳酸(pla)的有效方法,并且高分子量聚乳酸的制备过程中,为了获得更高的分子量和产品性能,对原料丙交酯的杂质如异构体、水分、酸度等要求非常严格。作为聚乳酸的中间原料丙交酯沸点高、凝固点高、具有热敏性、极易吸水发生开环反应,精制纯化难度很大,是合成工艺的主要技术难点所在,其制备成本的高低、纯度的高低、酸度及水分的多少决定了高分子质量聚乳酸的成本和纯度,这也是影响丙交酯工业化的主要因素之一。目前工业上能有效分离提纯丙交酯主要通过精馏、结晶或精馏与结晶耦合的方法。

2、因为由丙交酯及其同分异构体、乳酸、水分及杂质组成的物质体系在温度较高的精馏过程中容易发生副反应,如丙交酯水解生成乳酸、乳酸低聚生成水、乳酸低聚物的酯交换、水解生成乳酸等,所以精馏过程发生的副反应会降低产品得率,同时副产物增多,后续分离更为困难;而且通过精馏分离降低丙交酯产品中的酸度非常困难,设备投资和能耗巨大,如公开号为wo95/09879的专利或公开号为cn107531663的专利公开的精馏的分离方法。

3、针对精馏方法的不足,研究人员开发了通过结晶分离提纯丙交酯的方法,如公开号为us5264592的专利及公开号为cn208426686的专利均公开了熔融结晶的分离方法。虽然上述专利通过结晶方法能得到较高纯度的丙交酯,但其酸度去除比较有限,且收率较低,甚至大部分为间歇结晶操作使得产品纯度波动较大。

4、基于精馏或结晶分离方法各自的缺点,研究人员将精馏与结晶耦合,先通过精馏再结晶或者先通过结晶再精馏的方法分离提纯丙交酯。公开号为cn110498787的专利公开了:先通过精馏再通过熔融结晶的方式分离提纯丙交酯,由于大量的原料先通过精馏分离,使得更多物料在精馏中产生副反应而降低收率,再者静态熔融结晶为间歇操作,产品纯度波动较大且酸度及其它杂质去除率较低。另外公开号为cn112500389的专利公开了:先结晶后精馏的方式分离提纯丙交酯,该专利技术虽然减少了先精馏的副反应带来的收率低,得到了通过结晶产出较高纯度和较低酸度的丙交酯产品,但其是结晶-精馏-结晶的步骤,没能在第一次结晶就得到l-丙交酯产品,在一定程度上同样由于大部分有效组分在精馏过程中产生副反应降低了产品的得率,而且最后的结晶过程为静态结晶或降膜结晶,产品纯度的稳定性得不到有效保障、能耗较高、操作间歇而繁锁。

5、现有技术及现有专利中涉及精馏、结晶或精馏与结晶耦合的三种方式来分离提纯丙交酯,该三种分离提纯方式均不能同时解决丙交酯得率低、丙交酯纯度波动较大且酸度及其它杂质去除率较低的问题。

技术实现思路

1、本发明的目的在于:为了解决现有分离提纯丙交酯提成方式存在的不能同时解决丙交酯得率低、丙交酯纯度波动较大且酸度及其它杂质去除率较低技术问题,本发明提供一种从乳酸低聚物中制备丙交酯的方法。

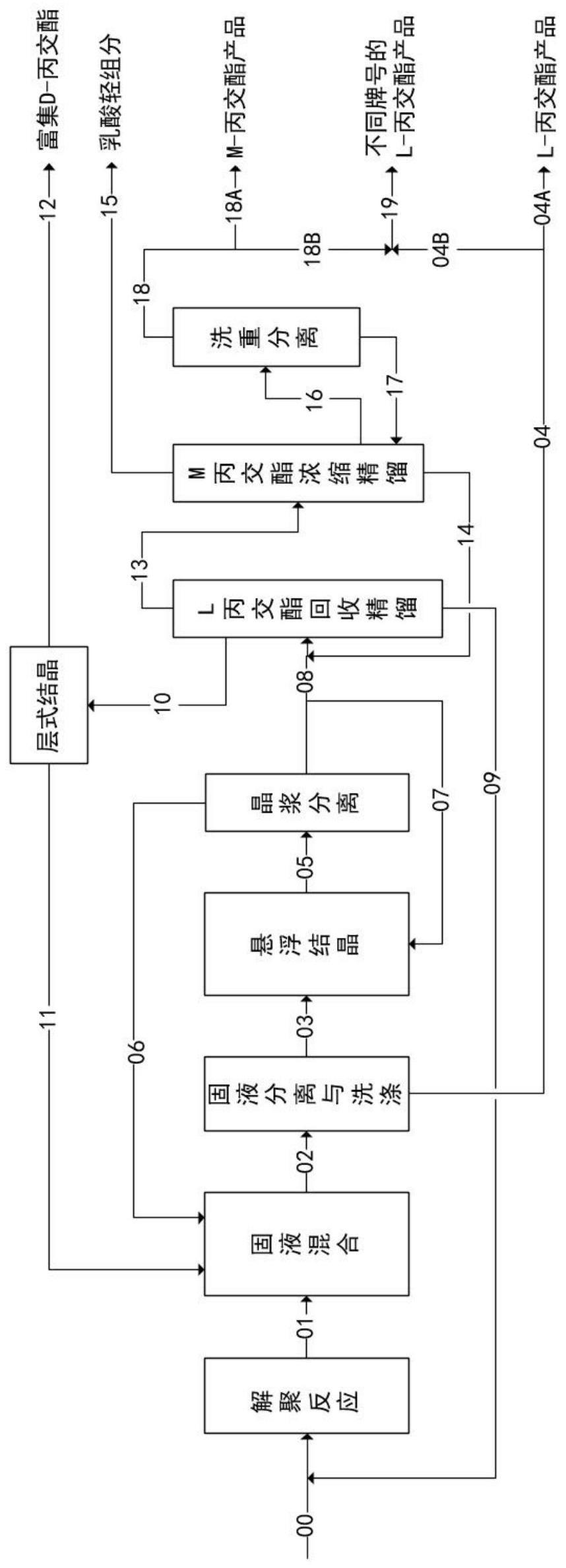

2、本发明为了实现上述目的具体采用以下技术方案:

3、本发明提供一种从乳酸低聚物中制备丙交酯的方法,包括如下步骤:

4、s1、将乳酸低聚物经解聚反应过程后得到粗丙交酯;

5、s2、将步骤s1中得到的粗丙交酯经过固液混合、固液分离及洗涤过程后,得到l-丙交酯产品和滤液,滤液再经过悬浮结晶及晶浆分离过程后得到固相物料和母液,固相物料返回到固液混合过程,母液一部分返回悬浮结晶过程,另一部分进入下一步l-丙交酯回收精馏处理;

6、s3、将步骤s2中得到的母液部分经l-丙交酯回收精馏处理后,得到低聚物重组分、l-丙交酯的回收物料及m-丙交酯的较轻组分;低聚物重组分返回至步骤s1中的解聚反应过程;

7、s4、将步骤s3中得到的l-丙交酯的回收物料经层式结晶处理过程后,得到排出系统外的富集d-丙交酯,以及去除富集d-丙交酯并提浓后的浓缩l-丙交酯回收物料,浓缩l-丙交酯回收物返回至步骤s2中的固液混合过程;

8、s5、将步骤s3中得到的m-丙交酯的较轻组分经m-丙交酯浓缩精馏过程后,得到排出系统外的乳酸轻组分、l-丙交酯物料以及m-丙交酯的浓缩物料;l-丙交酯物料返回至步骤s3中l-丙交酯回收精馏处理过程,m-丙交酯的浓缩物料侧向进入洗重分离过程后,得到塔釜排出的物料及塔顶收集的m-丙交酯产品,塔釜排出的物料返回至m-丙交酯浓缩精馏过程;

9、s6、将步骤s2中得到的l-丙交酯产品与步骤s5中得到的m-丙交酯产品按不同比例配置,得到供下游聚合生产各种不同牌号聚乳酸的丙交酯产品。

10、其中,m-丙交酯为meso-丙交酯的简写。

11、进一步地,步骤s1中的乳酸低聚物(流股00)与步骤s3中的低聚物重组分(流股09)一并进入解聚反应精馏塔中进行解聚反应得到粗丙交酯,该过程中操作温度和操作压力分别控制在180~220℃和0.1~5mbara,保持停留时间控制在2~4h。

12、具体来说,解聚过程采用的是反应精馏的工艺,即下段为反应釜,上段为精馏塔。该工艺使乳酸低聚物解聚产生的丙交酯迅速脱离出解聚系统,从而有效避免了生成的丙交酯继续解聚或聚合或消旋。其中,乳酸低聚物原料为发明专利cn113461915所生产的产品。

13、进一步地,所述粗丙交酯包括按质量百分比的如下组分:乳酸0.5~2.5wt%、l-丙交酯86.0~95.0wt%、m-丙交酯2.0~6.0wt%、d-丙交酯0.1~0.6wt%及重组分2.0~5.0wt%。

14、进一步地,步骤s2中,粗丙交酯(流股01)与来自晶浆分离过程的固相物料(流股06)在混合罐中混合得到混合物料(流股02),控制混合罐的温度为88~96℃,该混合物料(流股02)连续送至洗涤塔,洗涤塔循环管路的压力控制在最大6公斤逆流洗涤晶床并产出≥99.5wt%、酸值为≤3.1meq/kg的l-丙交酯产品(流股04),并通过活塞的滤网排出85~92wt%的滤液(流股03),滤液与离心机的母液(流股07)一并进入悬浮结晶器,控制悬浮结晶器内的物料温度和夹套的温度分别为55~70℃和47~62℃,然后此晶浆物料(流股05)通过离心机实现晶浆分离,固相物料(流股06)送到混合罐,质量分数为50~76wt%的母液一部分(流股07)返回悬浮结晶器,一部分(流股08)送至l-丙交酯回收精馏塔,其中流股08的流量占整个离心机母液流量的10~20%。

15、具体来说,固液混合过程采用的是混合罐,主要目的是充分搅拌混合来自离心机的固相、解聚反应生产的粗丙交酯和层式结晶过程返回的去除富集d-丙交酯的流股,并同时使包裹在固相晶体表面低熔点的母液融化,实现晶体表面的母液置换。混合罐设有搅拌装置及外夹套装置,搅拌装置设有一层或多层上推式桨叶,外夹套装置内设有导流板,使夹套内的热媒通过内壁将热量传导给混合罐内的物料。

16、固液分离与洗涤过程采用的是活塞型洗涤塔,主要目的是分离洗涤来自固液混合过程的含有固液混合物料,从而直接得到l-丙交酯产品及液相物料。洗涤塔上部设置带有滤网的活塞装置,下部设置带有刮刀的托盘转动装置。洗涤塔可以对纯的产品晶体与富含杂质的母液进行近乎完美的分离,可以获得高纯度的产品是因为:1)晶体在悬浮结晶器产生和生长时已经很纯,只是表面被杂质包裹;2)一方面利用洗涤塔高于50cm的晶体床层中的纯熔融产品进行逆流洗涤去除晶体表面的杂质,另一方面稍热熔融洗涤液与稍冷晶体之间高效接触并重结晶使得晶体进一步提纯。进入洗涤塔的晶体与滤液达到平衡,并明显低于纯产品的熔化温度。大多数的母液通过活塞装置的过滤器排出,富含杂质的母液排放至悬浮结晶过程及固液分离过程继续回收。当纯的洗涤液(熔融态的产品)强制通过多孔的晶体床时,将有效地洗除晶体床的未洗晶体部分中的杂质,并在接触到相对冷的晶体后重结晶为新的晶体产品。结晶释放出的热量会加热周围晶体物质。其自动运行操作过程是:往复式活塞装置将混合罐内的固相两相混合物料抽至洗涤塔并将其压缩成紧致的晶床,同时允许滤液通过过滤器流出,刮刀开始运转,活塞持续地推动塔内已形成的晶床,同时在洗涤塔底端的刮刀不断地从晶体床上刮下晶体,熔融的纯产品强制逆流通过晶床,多孔晶床提供了一个独特的环境,在这里纯的熔融液与明显较冷的品体层接触,从而导致洗涤液重结晶。逆流洗涤有效地去除了残留在晶体周围的杂质,并将洗涤液作为纯产品晶体而返回,洗涤过的晶床被施转刮刀刮下,晶体与循环的熔融态纯品在换热器中熔化,最终的产品通过控制阀排出。

17、悬浮结晶过程采用的是悬浮熔融结晶器,主要目的是在较低温度的操作条件下连续生产丙交酯晶浆。结晶器设有搅拌装置及外夹套装置。搅拌装置设有一层或多层上推式桨叶及涡流柱,紧贴筒体内壁表面设有刮板,上推式桨叶与涡流柱使结晶器内的晶浆物料充分混合及温度分布均匀;外夹套装置内设有导流板,使冷媒在夹套内与筒体内物料经过内壁充分交换热量。在冷媒冷却的作用下,筒体内壁上形成过冷液体或微小晶粒,刮板将内壁表面的过冷液体或微小晶粒从内壁表面上刮下,然后在上推式桨叶及涡流柱的作用下混入到结晶器内。由于大量的微小晶粒提供了巨大的晶体生长表面,以及刮板不断刮动内壁表面而形成的巨大换热表面吸收了溶液的过冷量,使得整体的晶体生长速度非常低。在单效结晶过程中,这种低速接近于理想状态下的生长可以形成纯晶体。

18、晶浆分离过程采用的是离心机或洗涤塔,主要作用是将来自悬浮结晶的晶浆在离心机或洗涤塔中实现固相与液相的分离,固相返回到混合罐,液相返回至悬浮结晶或送至l-丙交酯回收精馏。其中,大部分液相(体积流量占比:80~90%)返回到悬浮结晶,只有少部分液相(体积流量占比:10~20%)排至l-丙交酯回收精馏,这样能充分利用较低温度操作工况下实现物料的回收利用,减少大量物料进入精馏过程中产生副反应。

19、进一步地,步骤s3中,母液(流股08)与m-丙交酯浓缩塔釜排出的l-丙交酯物料(流股14)一并进入l-丙交酯回收精馏塔,塔釜温度和塔顶压力分别控制在135~160℃和0.1~5mbara,塔釜排出含40~70的低聚物重组分(流股09)返回至解聚反应精馏塔,侧线采出含85~95wt%l-丙交酯的回收物料(流股10),塔顶收集到含60~70wt%m-丙交酯的较轻组分(流股13)。

20、l-丙交酯回收精馏过程采用的是一台普通精馏塔或间壁塔,主要作用是分离母液中的丙交酯及其异构体。较轻组分从塔顶采出,较重组分从塔釜采出,回收的l-丙交酯从塔的侧线采出。带有侧线的精馏装置可以简化流程,降低设备投资和成产成本,已经是业内公制的较为成熟的技术。

21、进一步地,步骤s4中,回收的l-丙交酯物料(流股10)在静态结晶器中分离操作180~300min,由98℃降到60~70℃,析晶0.5~2h后排出含65~75wt%l-丙交酯的富集d-丙交酯(流股12)作为残液排出系统外;随后将静态结晶器换热板上结出的晶层全部熔化得到的含90~95wt%l-丙交酯的浓缩l-丙交酯回收物(流股11)返回至混合罐中。

22、具体来说,层式结晶采用的是静态结晶器或降膜结晶器,主要作用是将d-丙交酯(流股12)通过层式结晶过程从系统中除去防止其在系统内死循环累积,同时降低返回至固液混合过程流股的酸值及提高其浓度。因为d-丙交酯与l-丙交酯的沸点或挥发度很接近,精馏过程很难将其分离,且基本从l-丙交酯回收精馏的侧线和塔釜采出,如此,随着时间的累积,原料中的d-丙交酯会越积越多,如果不增加层式结晶则无法将d-丙交酯从系统中排除。这也是目前很多分离方法中没有涉及到或考虑到的问题。

23、进一步地,富集d-丙交酯的残液与l-丙交酯物料的流量之比为1:3~6。

24、进一步地,步骤s5中,含60~70wt%m-丙交酯的m-丙交酯的较轻组分(流股13)进入m-丙交酯浓缩精馏塔,塔釜温度和塔顶压力分别控制在120~140℃和1~10mbara,塔釜排出含55~70wt%l-丙交酯的l-丙交酯物料(流股14)返回至l-丙交酯回收精馏塔,塔顶收集到含90~98wt%乳酸的乳酸轻组分(流股15),侧线采出含85~95wt%m-丙交酯的m-丙交酯的浓缩物料(流股16);m-丙交酯的浓缩物料然后侧线物料进入洗重塔,塔釜温度和塔顶压力分别控制在120~140℃和1~10mbara,塔釜排出的物料(流股17)返回至m-丙交酯浓缩精馏塔,塔顶收集到含量为90~97wt%m-丙交酯的m-丙交酯产品(流股18)。其中,m-丙交酯浓缩精馏过程由一台含再沸器的精馏塔和/或一台无再沸器的洗重塔组成。

25、具体来说,m-丙交酯浓缩精馏采用的是一台带再沸器的精馏塔或间壁塔和一台没有再沸器的洗重塔,主要作用是用塔顶部分冷凝的方式洗去重组分,从而降低m-丙交酯产品的酸值。因为重组分主要是乳酸二聚体、乳酸三聚体及乳酸多聚体,其两端的羧基表现出酸性,所以将重组分洗去后能显著降低m-丙交酯产品的酸值。

26、进一步地,步骤s6中,l-丙交酯产品(流股04b)与m-丙交酯产品(流股18b)按比例混合得到含量为大于90wt%l-丙交酯的产品。如丙交酯含量为98wt%、96wt%、94wt%、92wt%或90wt%的l-丙交酯的产品。

27、具体来说,生产不同牌号的l-丙交酯产品,目的是将l-丙交酯和m-丙交酯通过流量比例控制,配制出不同浓度和酸值的l丙交酯产品。由于下游需要各种不同牌号的聚乳酸产品,所以对l-丙交酯产品提出了不同规定的要求。但无论怎么配制,其酸值必须低于5meq/kg。

28、本发明的有益效果如下:

29、1、本发明将来自解聚的粗丙交酯与来自固液分离的固相物料首先经过固液混合及固液分离与洗涤过程后,直接得到低酸值、高纯度的l-丙交酯产品;然后悬浮结晶及固液分离产生的少量母液通过l-丙交酯回收精馏及层式结晶过程后,避免了d-丙交酯在系统内的富集,并对l-丙交酯充分进行回收利用;最后经过m-丙交酯浓缩精馏及洗重分离过程后,得到m-丙交酯产品,并与l-丙交酯产品按比例配制不同牌号的丙交酯产品,减少了大量的物料去精馏过程带来的副反应,从而提高了收率及降低了能耗,同时解决丙交酯得率低、丙交酯纯度波动较大且酸度及其它杂质去除率较低的问题。

30、2、利用悬浮结晶、固液分离、固液混合过程的组合,实现了丙交酯的有效固液分离及晶体表面的母液置换。

31、3、通过回收精馏与层式结晶过程,避免了d-丙交酯在系统内的富集死循环,并使回收的l-丙交酯酸值降低及浓度提升。

32、4、通过洗重分离,显著降低了m-丙交酯产品的酸值;通过物料的回收套用,充分分离出各种丙交酯及其异构体。

- 还没有人留言评论。精彩留言会获得点赞!