一种可连续操作的苯酐重组分危废减量排放的方法和装置与流程

本发明属于苯酐生产,具体涉及一种可连续操作的苯酐重组分危废减量排放的方法和装置。

背景技术:

1、苯酐重组分是由萘氧化法生产苯酐工艺在精制过程中所排出的含有大量苯酐的高沸物残渣,其产量约为苯酐产量的3%。2021年国内苯酐产量约216万吨,约产生6.5万吨苯酐渣。苯酐重组分主要由苯酐、邻苯二甲酰亚胺、萘醌和低聚物组成,在固体废弃物中属于危废类别,当前苯酐重组分普遍采用的处理方法是按照危废物处理要求进行焚烧处理。

2、cn1453273a公开了一种从苯酐生产的精馏残渣中回收精制苯酐的方法,其主要方案为:将含有苯酐的残渣粉粹,在加热的条件下用水进行溶解、反应生成邻苯二甲酸水溶液,利用其溶解度随温度变化较大的原理,冷却、结晶、过滤、干燥得到纯度较好的邻苯二甲酸晶体,再进行脱水还原、精馏可得到精制的苯酐。该方法的主要问题:得到的邻苯二甲酸颜色较深,需要经过多次重结晶,且脱水还原、精制等工艺能耗较高,得到的产品附加值低,经济性受成本因素制约大。

3、cn211921386u公开了一种苯酐蒸渣工序粗苯酐回收装置,该装置包括蒸渣釜、蒸渣再沸器、排渣室、蒸渣塔、回收罐、蒸渣冷凝器、真空系统等设备,可对排渣操作中的粗苯酐进行再精馏,回收苯酐组份,减少固废物的产生量。该装置不足之处在于,不能连续地进行苯酐渣的处理,生产效率低下。此外,由于蒸完的残渣内苯酐含量较低,流动性很差,残留在管道内的物料不能连续流动,存在堵塞管道的风险。苯酐残渣内残留苯酐也是高达30-35%,回收效率低下,经济效益不明显。

4、双螺杆挤出机广泛应用于树脂行业,用作脱挥除杂设备,其是通过加热筒体和物料摩擦使树脂熔融,在真空条件下脱除溶剂或小分子单体。但双螺杆挤出机在苯酐重组分分离中并无应用先例。

5、因此,如何减少苯酐重组分危废物的排放,高效回收其中价值较高的苯酐,以及简单化回收方法工艺,提高回收效率和经济效益,是苯酐行业面临的一大挑战。

技术实现思路

1、发明人结合苯酐重组分的特点,利用啮合型双螺杆干燥机和啮合型双螺杆冷却破碎机分别作为一级脱挥干燥器和二级冷却破碎器,进行脱挥干燥和冷却破碎,实现苯酐重组分的危废减量。特别地,本发明基于苯酐重组分脱除苯酐并冷却后的残渣表面硬度低、性脆、不粘壁的特点,创新性地在啮合型双螺杆干燥机的筒体和中空螺杆中通入冷却介质作为啮合型双螺杆冷却破碎机,进而对残渣进行降温,并经过螺杆旋转啮合破碎残渣,使一级脱挥干燥器和二级冷却破碎器配合应用,实现可连续操作的苯酐重组分危废减量排放。

2、因此,本发明的一个目的是提供一种可连续操作的苯酐重组分减量排放的方法。

3、本发明的另一个目的是提供一种可以实现上述方法的装置。

4、基于上述目的,本发明技术方案如下:

5、第一个方面,提供一种可连续操作的苯酐重组分危废减量排放的方法,所述方法包括:

6、(1)将苯酐重组分加入到熔融釜内,通入氮气,高温高压下,将苯酐重组分加热到完全熔融状态得到苯酐重组分热熔液;

7、(2)将步骤(1)中的苯酐重组分热熔液通过氮气压到一级脱挥干燥器中进行减压蒸馏,所述一级脱挥干燥器为啮合型双螺杆干燥机,在加热和减压条件下,双螺杆以两个不同的转速向相同的方向旋转啮合,充分脱除苯酐重组分热熔液中小苯酐蒸汽,将苯酐重组分热熔液中苯酐含量降至<10%,并推动高粘度的残渣向二级冷却破碎器输送;

8、(3)步骤(2)中小苯酐蒸汽通过一级脱挥干燥器脱挥口进入小苯酐精制塔进行精馏,从塔顶得到苯酐产品;

9、(4)利用二级冷却破碎器对残渣进行降温和破碎:所述二级冷却破碎器为啮合型双螺杆冷却破碎机,在啮合型双螺杆冷却破碎机的筒体和空心啮合双螺杆中通入冷却介质对从一级脱挥干燥器运输来的残渣进行降温,并通过双螺杆以两个不同的转速向相同的方向旋转啮合将残渣破碎成粉体,由排料口排出。

10、在一些实施方式中,所述苯酐重组分危废减量排放的方法还包括步骤(5):将步骤(4)中破碎的残渣粉体导入残渣收集槽进行收集,交由危废处理厂家进行处理,实现苯酐重组分减量排放的目的。

11、在一些实施方式中,步骤(1)中,所述苯酐重组分含有40%~70%苯酐、1%~6%邻苯二甲酰亚胺、0~1%萘醌和23%~58%低聚物,所述百分比为重量百分比。

12、在一些实施方式中,步骤(1)中,所述熔融釜内压力为0.2mpa~1mpa,优选为0.3mpa~0.8mpa;温度为150℃~230℃,优选为160℃~220℃,以使苯酐重组分充分熔融。优选地,苯酐重组分熔融可以在搅拌中进行,搅拌转速为10~50hz,优选为14~46hz。

13、在一些实施方式中,步骤(2)中,通过在一级脱挥干燥器中对苯酐重组分减压蒸馏实现小苯酐蒸汽和残渣的分离,双螺杆旋转啮合具有较高的界面更新效率进行传质和传热,既可实现气相苯酐充分脱除,又可推动高粘度的残渣物料向前输送。所述减压蒸馏过程中,所述一级脱挥干燥器的筒体温度为180℃~270℃,优选为188℃~265℃;高于此温度范围会导致苯酐重组分产生结焦,能耗增加,低于此温度范围融体流动性变差,粘度增加,苯酐残留量变大。

14、螺杆转速为40~200rpm,优选为45~170rpm;螺杆转速高于此范围会增加螺杆扭矩,增大能耗,降低脱挥干燥器寿命,低于此范围会降低产量,效率低下。

15、真空度为-100kpa~-80kpa,优选为-99.9kpa~-82kpa;高于此范围会增加真空机组负荷,提高能耗,低于此范围不能有效分离苯酐,残留量大。

16、进料量为100kg/h~200kg/h,优选为110kg/h-180kg/h;高于此范围会进料过快导致苯酐脱除不彻底,低于此范围会降低产量,效率低下。

17、在一些实施方式中,步骤(2)中,所述小苯酐蒸汽成分包括80%~99%的苯酐和1%~20%的邻苯二甲酰亚胺;所述残渣包括1%~10%的苯酐、1%~2%的萘醌和88%~98%的高沸点低聚物;所述百分比为重量百分比。

18、在一些实施方式中,步骤(3)中,所述小苯酐蒸汽在小苯酐精制塔中的精制可参照现有技术中苯酐精制条件,例如可行的小苯酐精制塔的精馏条件为:真空度为-96kpa~-79kpa,例如-96kpa~-90kpa;塔顶温度为159~194℃,优选为170~190℃;回流比为1.0~4.0,优选为3.0~4.0;塔板数为8~11,优选为10~11;该条件下可获得纯度为99.5%以上的苯酐产品。

19、在一些实施方式中,步骤(4)中,二级冷却破碎器的筒体和螺杆同时提供换热表面,可将残渣快速冷却成固体后以便进行破碎;破碎可以在常压下进行。二级冷却破碎器的筒体和空心啮合双螺杆的温度由冷却系统控制为7℃~32℃,优选为9℃~27℃;高于此范围不能将残渣及时冷却,出现团状颗粒,粒径大小不均,低于此范围会冷却过快,增加制冷机的能耗。

20、螺杆转速为10~30rpm,优选为12~26rpm;高于此范围会出料太快,冷却不彻底,粒径不均与,低于此范围物料会在筒体内反复破碎,粒径过小,引起较大粉尘。

21、残渣的热量由冷却系统回收利用,可产生0.1-0.4mpa,优选0.2mpa的低压蒸汽。

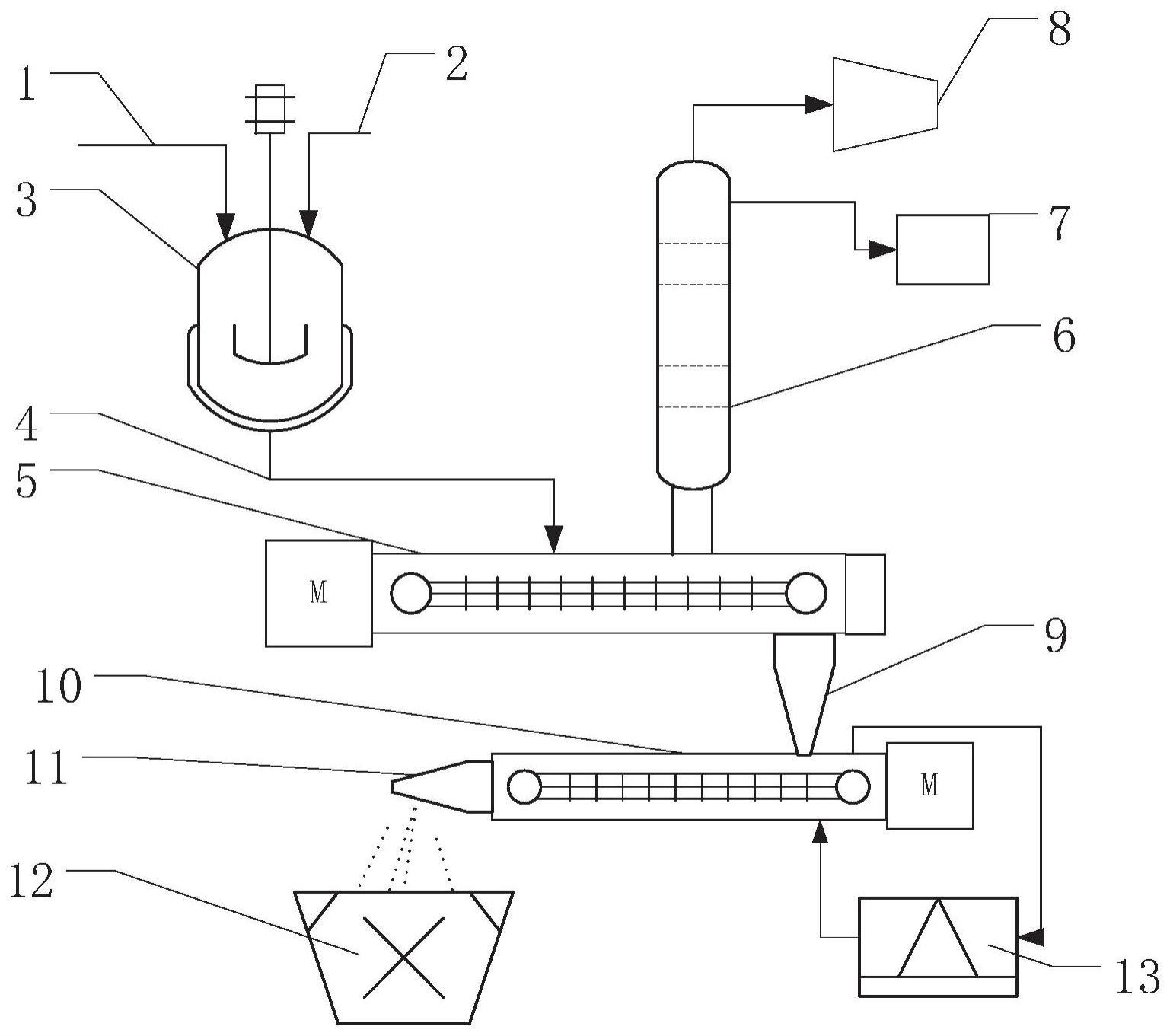

22、本发明第二个方面,提供一种可实现上述方法的苯酐重组分危废减量排放的装置,包括:熔融釜、一级脱挥干燥器、小苯酐精制系统、二级冷却破碎器;

23、熔融釜:用于将苯酐重组分加热至完全熔融状态,形成苯酐重组分热熔液;

24、一级脱挥干燥器:为啮合型双螺杆干燥机,所述双螺杆干燥机的双螺杆以两个不同的转速向相同的方向旋转啮合;一级脱挥干燥器用于对苯酐重组分热熔液的减压蒸馏,以实现小苯酐蒸汽与残渣的分离,并推动高粘度残渣输送至二级冷却破碎器;

25、小苯酐精制系统:用于对来自一级脱挥干燥器的小苯酐蒸汽进行精馏,获得苯酐产品;

26、二级冷却破碎器:为啮合型双螺杆冷却破碎机,其为通过冷却系统在啮合型双螺杆干燥机的筒体和空心啮合双螺杆中循环通入冷却介质而得;双螺杆可以以两个不同的转速向相同的方向旋转啮合;二级冷却破碎器用于对来自一级脱挥干燥器的残渣进行余热回收,并通过双螺杆啮合块对残渣冷却破碎成颗粒;

27、熔融釜、一级脱挥干燥器、二级冷却破碎器依次连接,一级脱挥干燥器的脱挥口与小苯酐精制塔连接。

28、在一些实施方式中,所述熔融釜可以采用夹套加热、盘管加热、电加热等的方式;熔融釜中还设有搅拌装置,以使加热均匀。

29、在一些实施方式中,所述小苯酐精制系统包括小苯酐精制塔、结晶箱、真空系统。经一级脱挥干燥器分离的小苯酐蒸汽在小苯酐精制塔中精馏;所述真空系统用于提供精馏所需的负压环境;所述结晶箱位于小苯酐精制塔塔顶,用于收集苯酐结晶产品。

30、在一些实施方式中,所述苯酐重组分危废减量排放的装置还包括残渣收集槽,其位于二级冷却破碎器出料口的一端,用于收集破碎残渣。

31、技术效果

32、本发明提供的方法和装置相比于行业内现有的间歇蒸馏工艺,可实现连续操作,生产效率大大提高;相比于蒸馏釜,本发明采用一级脱挥干燥器,能更好进行传质和传热,可降低残渣中苯酐含量至低于10%,有效减少危废物排放;相比于现有技术中残渣外排至收集槽后自然冷却再破碎处理工艺,本发明采用的二级冷却破碎器可实现残渣余热回用,再将残渣直接破碎至颗粒,省去二次破碎的工段。本发明的方法和设备具有工艺先进、效益显著、绿色环保和低能耗的优点。

33、具体地,本发明有以下有益效果:

34、(1)可将苯酐重组分中苯酐充分回收,残渣中苯酐含量<10%,相比于现有技术中残留30%-35%的苯酐含量,可有效减少危废物排放。

35、(2)可实现连续操作,相比于精馏釜间歇操作,生产效率大大提高。

36、(3)未加入其它任何溶剂或者反应物,减少物料消耗,没有复杂的溶剂回收处理过程。

37、(4)一级脱挥干燥器中双螺杆同向旋转啮合推动物料,可有效解决低苯酐含量苯酐重组分粘度大,易堵塞管线,无法输送的难题。

38、(5)二级冷却破碎器中,通入冷却介质的筒体和空心螺杆可将残渣熔体快速冷却,有效回收残渣的热能产生蒸汽,实现能源最大化利用。

- 还没有人留言评论。精彩留言会获得点赞!