一种液晶聚酯及其制备方法和应用与流程

本发明涉及工程塑料,尤其是一种液晶聚酯及其制备方法和应用。

背景技术:

1、随着电子电气设备的小型化、高频率化的迅速发展,促进了电子元件密集化、微型化以及高密度组装技术的发展,特别是采用表面贴装技术(smt)连接器对所用塑料材料的耐温性和尺寸稳定性提出更高要求。为了适应环保要求而普遍采用的无铅回流焊,更对所用材料在回流焊接工艺中的高峰值温度下的耐起泡性能提出了更高的要求。热致性液晶聚酯(lcp)刚性的链结构以及分子间的有序排列,使得其具有优异的物理与力学综合性能,在力学性能、介电性能、自阻燃性能(不需添加阻燃剂)、耐热性能上表现优异,在采用无铅回流焊的连接器材料中得到广泛应用。

2、常规的lcp为了满足无铅回流焊下耐起泡性能的需要,一般是通过提高树脂的熔点和结晶温度,降低其在无铅回流焊加工温度下链段运动能力而抑制残留小分子扩散,达到耐起泡的性能目的。但是,提高树脂的熔点和结晶温度,会引起材料注塑时为满足熔体流动性所需要的加工温度提高,在加工过程中容易引起树脂降解而导致力学性能劣化,另一方面也会导致材料注塑成型后制件外部冷却速率过快而导致收缩不均匀,导致制件翘曲变形。

3、因此,需要提供一种同时具有较低熔点和较好的耐起泡性能的热致性液晶聚酯。

技术实现思路

1、本发明的目的在于,为了解决现有的耐起泡液晶聚酯的熔点较高,加工和力学性能较差的缺陷,提供一种同时具有较低的熔点、较好的力学性能和耐起泡性能的液晶聚酯。

2、本发明的另一目的在于,提供所述液晶聚酯的制备方法。

3、本发明的另一目的在于,提供所述液晶聚酯在制备耐起泡和/或耐热电子器件中的应用。

4、为实现上述目的,本发明采用如下技术方案:

5、一种液晶聚酯,包括式i、式ii和式iii所示的重复单元:

6、—o—ar1—o— 式i;

7、—oc—ar2—co— 式ii;

8、—o—ar3—co— 式iii;

9、其中,ar1为1,4-亚苯基、1,3-亚苯基、4,4-联苯基或4,4-二苯醚基中的至少一种;ar2为1,4-亚苯基,1,3-亚苯基,2,6-亚萘基或4,4-二苯醚基中的至少一种;ar3为2,6-亚萘基或1,4-亚苯基中的至少一种;且所述液晶聚酯中同时含有1,4-亚苯基,2,6-亚萘基以及4,4-二苯醚基。

10、需要说明的是,式i所示的重复单元对应的单体为芳香族二酚单体,式ii所示的重复单元对应的单体为芳香族二羧酸单体,式iii所示的重复单元对应的单体为羟基芳香羧酸单体。对于式i~式iii中的比例关系:式i的单体和式ii的单体之间脱水缩聚,反应形成聚酯;式iii中可以与式i以及式ii反应,也可以是与带有不同ar3结构单元的式iii反应;在式i~iii形成的聚酯结构中,—o—与—co—的数量相同。

11、本发明同时选用引入具有“侧步效应”的2,6-亚萘基结构、以及具有弯折结构的4,4-二苯醚基,并且以易升华采出的对苯撑结构(即含1,4-亚苯基的结构)代替结构易于旋转的联苯类结构,三者相互配合,一方面可以增加高温下链段运动能垒,降低分子链端在无铅回流焊温度下的运动,抑制链末端酯交换反应,共同减少产生汽化小分子,从而避免起泡;另一方面,2,6-亚萘基结构和4,4-二苯醚基还可以起到降低液晶聚酯熔点和结晶温度的作用。此外,本发明人还创造性的发现,现有的耐起泡液晶聚酯中,均还添加有较高含量的联苯类单体,而当引入4,4-二苯醚基时,可以显著降低联苯类单体的含量(≤5mol%),甚至可以不添加联苯类单体,也能够显著抑制分子链的运动,减少小分子的产生,提高制备得到的液晶聚酯的耐起泡稳定性,其平均起泡率低至10%及以下。

12、优选地,基于所述液晶聚酯的全部重复单元,满足以下任一条件或多个条件:

13、(1)含1,4-亚苯基的结构单元的含量>70mol%,优选>75mol%;

14、(2)含2,6-亚萘基的结构单元的含量为≥8mol%,优选≥10mol%;

15、(3)含4,4-二苯醚基的结构单元的含量为≥0.2mol%,优选≥0.5mol%。

16、优选地,基于所述液晶聚酯的全部重复单元,满足:

17、0mol%≤含1,3-亚苯基的结构单元的含量≤1.2mol%,优选≤1mol%;

18、0mol%≤含4,4-联苯基的结构单元的含量≤5mol%,优选≤1mol%。

19、优选地,基于所述液晶聚酯的全部重复单元,满足:

20、含1,4-亚苯基的结构单元的含量为79~90mol%;

21、或,含2,6-亚萘基的结构单元的含量为10~20mol%;

22、或,含4,4-二苯醚基的结构单元的含量为0.5~1.5mol%。

23、上述基团的用量在上述范围内,得到的液晶聚酯同时具有较低的熔点、起泡率和热失重率。

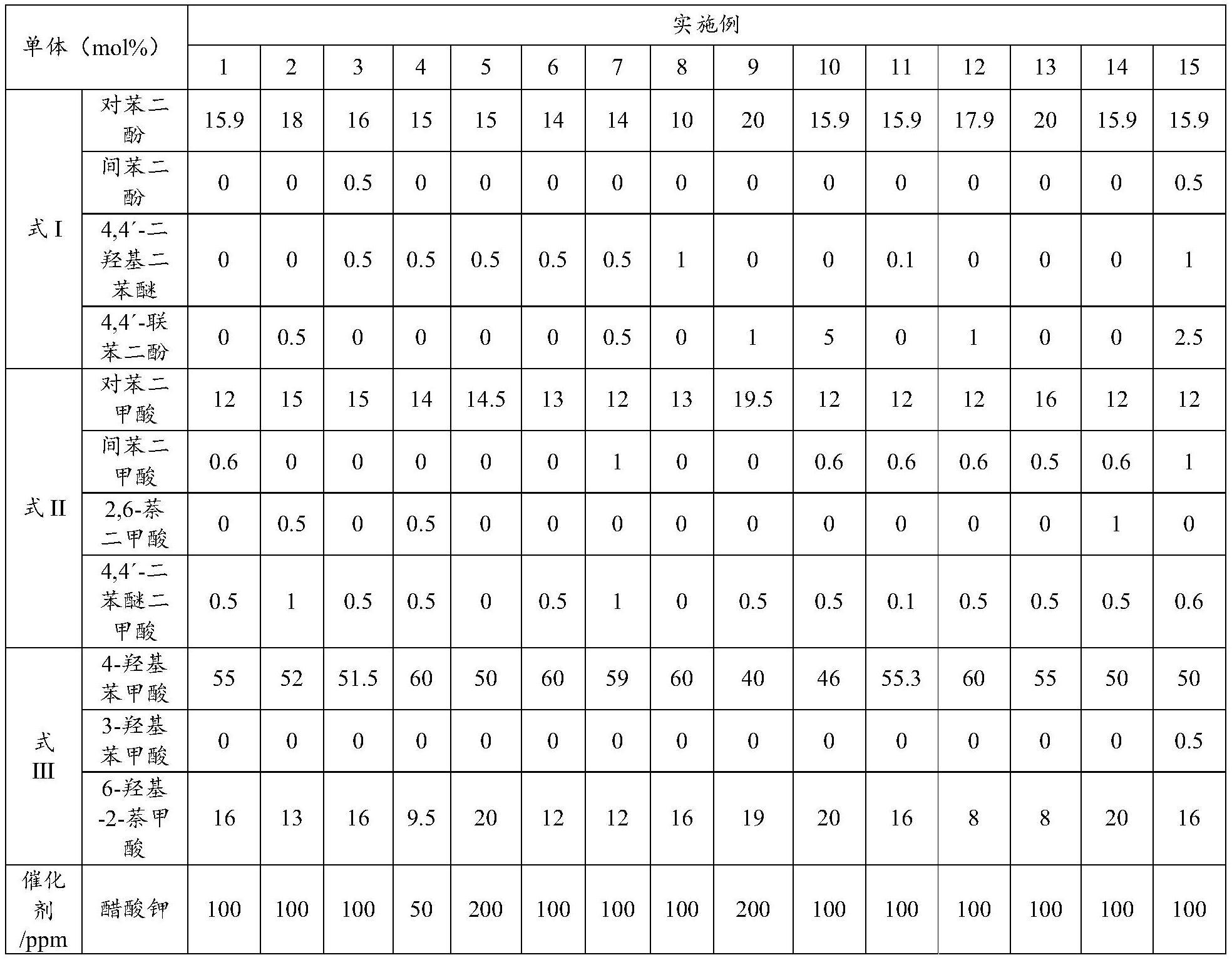

24、进一步优选地,所述液晶聚酯中各重复单元的用量,基于所述液晶聚酯的全部重复单元(即式i、式ii、式iii所示的重复单元的摩尔百分数之和为100mol%),满足如下条件中的至少一个:

25、1)式i所示的重复单元中,10mol%≤含1,4-亚苯基的结构单元的含量≤20mol%,或0mol%≤含1,3-亚苯基的结构单元的含量≤0.5mol%,或0mol%≤含4,4-联苯基的结构单元的含量≤5mol%,或0mol%≤含4,4-二苯醚基的结构单元的含量≤1mol%;

26、2)式ii所示的重复单元中,12mol%≤含1,4-亚苯基的结构单元的含量≤20mol%,或0mol%≤含1,3-亚苯基的结构单元的含量≤1mol%,或0mol%≤含2,6-亚萘基的结构单元的含量≤0.5mol%,或0mol%≤含4,4-二苯醚基的结构单元的含量≤1mol%;

27、3)式iii所示的重复单元中,40mol%≤含1,4-亚苯基的结构单元的含量≤60mol%,或8mol%≤含2,6-亚萘基的结构单元的含量≤20mol%。

28、更进一步优选地,基于所述液晶聚酯的全部重复单元(即式i、式ii、式iii所示的重复单元的摩尔百分数之和为100mol%),满足如下条件中的至少一个:

29、(1)式i所示的重复单元中,15.9mol%≤含1,4-亚苯基的结构单元的含量≤18mol%,或0mol%≤含1,3-亚苯基的结构单元的含量≤0.6mol%,或0mol%≤含4,4-联苯基的结构单元的含量≤0.5mol%,或0mol%≤含4,4-二苯醚基的结构单元的含量≤0.5mol%;

30、(2)式ii所示的重复单元中,12mol%≤含1,4-亚苯基的结构单元的含量≤15mol%,或0mol%≤含1,3-亚苯基的结构单元的含量≤0.6mol%,或0mol%≤含2,6-亚萘基的结构单元的含量≤0.5mol%,或0.5mol%≤含4,4-二苯醚基的结构单元的含量≤1mol%;

31、(3)式iii所示的重复单元中,50mol%≤1,4-亚苯基的结构单元≤55mol%,13mol%≤2,6-亚萘基的结构单元≤16mol%。

32、在上述单体范围内,得到的液晶聚酯的熔点低,尤其具有优异的抗起泡性能。

33、所述液晶聚酯的熔点为328~360℃,熔点采用dsc测得,从室温(20~30℃)起以20℃/min的升温速率条件下升温到高于熔点30℃的最高温度,在此温度下停留3min后再以20℃/min的速率降温至室温,测试样品在室温下停留3min后再次以20℃/min的升温速率升温到高于熔点30℃的最高温度,得到液晶聚酯的第二次熔融曲线,选取此曲线熔融峰值即为熔点。

34、所述液晶聚酯的结晶温度<300℃,结晶温度采用dsc测得,从室温起以20℃/min的升温速率条件下升温到高于熔点30℃的最高温度,在此温度下停留3min后再以20℃/min的速率降温至室温,得到液晶聚酯的结晶曲线,选取此曲线结晶峰值即为结晶温度。

35、所述液晶聚酯的熔融粘度为10~30pa.s,熔融粘度采用毛细管流变仪测试,测试温度为大于熔点0~30℃,剪切速率为1000s-1,使用内径为1mm、长度为40mm的口模进行测量。

36、所述液晶聚酯具有优异的耐起泡稳定性,平均起泡率均在10%及以下。

37、所述液晶聚酯在300℃、60min条件下的热失重率≤0.3%,可低至0.21%。所述热失重率采用tga(热失重分析仪)测定,测试气氛为氮气,将试样以20℃/min升温至150℃,并在150℃恒温保持10min,再以20℃/min的速率升温至300℃,在300℃恒温保持60min;300℃条件60min热失重率(%)=100%-300℃恒温60min试样质量/300℃恒温0min质量*100%。

38、本发明还保护上述液晶聚酯的制备方法。所述液晶聚酯的制备方法,包括如下步骤:

39、s1.式iii重复单元单体、式i重复单元单体与酰化剂进在催化作用下行酰化反应;

40、s2.步骤s1的酰化反应产物与式ii重复单元单体在催化作用下进行熔融缩聚和减压缩聚,得到预聚物;

41、s3.将步骤s2.得到的预聚物冷却后造粒,在真空条件下进行固相聚合,即可得到所述液晶聚酯。

42、本发明先将羟基酰化后,酰化后得到的酰氧基再进一步与羧基进行缩聚以及聚合,得到液晶聚酯。

43、优选地,步骤s1.中所述式i重复单元单体的摩尔量a与步骤s2.中所述式ii重复单元单体的摩尔量b的比值为a:b=(1.03~1.6):1。

44、在某些优选实施例中,通过控制式i重复单元单体与式ii重复单元单体的用量配比,可以使预聚反应末期形成的预聚物分子中,末端反应基团(羧基与酰氧基)配比失衡,进而能够在固相聚合(增粘阶段)过程中保持粘度增长的同时(分子链的)增长速率更加缓慢可控,不仅减少了气体的残留,还延长了小分子脱灰时间,减少了小分子含量,因而可进一步避免在回流焊温度下小分子气化而产生气泡,进一步提高了液晶聚酯的耐起泡性能。

45、由于芳香族二酚类单体在聚合过程中容易挥发,因此芳香族二酚类单体过量(即,式i重复单元单体的摩尔用量大于式ii重复单元单体的摩尔用量),既可以保证固相聚合较缓慢的速度,又可以保证在挥发过程中带走更多的气体,保证聚酯的优异的耐起泡性能。如羧酸基团过量,加上芳香族二酚类单体的挥发,聚酯产率偏低,会导致更多量的小分子单体残留在得到的聚酯中,导致聚酯材料的热失重率有所上升。

46、优选地,步骤s1中所述的酰化反应在惰性氛围中进行,所述惰性氛围为氮气、氦气、氩气或二氧化碳中的至少一种气体形成的氛围。为了抑制副反应的发生,所述惰性氛围优选为二氧化碳气体形成的氛围。

47、所述酰化反应的温度为100~180℃;所述酰化反应的时间为0.5~3h;所述酰化反应的压力为0.1~0.2mpa。

48、所述酰化剂为本领域常规的酰化剂,所述酰化剂包括但不限于醋酸酐、丙酸酐、丁酸酐或戊酸酐中的至少一种,优选为醋酸酐。酰化剂的摩尔量大于羟基芳香羧酸单体和芳香族二酚单体的总摩尔量。所述酰化剂的摩尔量优选为羟基芳香羧酸单体和芳香族二酚单体的总摩尔量的1.01~1.03倍。

49、步骤s2.中,在进行熔融缩聚反应前,需要将反应体系的压力减压至常压(100~101kpa)后,再加入式ii重复单元单体。所述熔融缩聚的反应过程中,需要排出烷基酸(酰化剂反应后形成的相应的烷基酸)、未反应的酰化剂与少量对苯二酚酰化物,通过烷基酸的接收量来判断反应是否达到理论值的90%以上。当熔融缩聚的反应达到理论值的90%以上时,再进行减压缩聚。

50、所述熔融缩聚的反应温度为200~400℃;所述减压缩聚的温度为300~400℃;所述减压缩聚的压力为1~10kpa。

51、步骤s3中,所述固相聚合的条件为:真空度为0.1pa~50kpa,温度为160~350℃,聚合时间为0.5~40h。

52、优选地,所述酰化反应和熔融缩聚在催化剂的作用下进行,所述催化剂为本领域常规的聚酯聚合用催化剂,所述催化剂为金属盐类催化剂,所述金属盐类催化剂包括但不限于醋酸钾、醋酸钠、醋酸镁、醋酸锌、三氧化二锑或钛酸四丁酯中的至少一种。所述催化剂的添加量为单体总量的50~200ppm。

53、上述反应在安装有搅拌器的立式聚合罐内进行,搅拌桨可以为涡轮桨叶、双螺旋桨叶或多级桨式桨叶,优选为双螺旋桨叶。

54、上述液晶聚酯在制备耐起泡和/或耐热的电子器件中的应用也在本发明的保护范围内。所述电子器件包括但不限于传感器、led灯、连接器、插座、电阻器、继电器壳体、继电器底座、继电器用绕线轴、开关、线圈轴、电容器、可变电容器壳体、光拾波器、共振器、各种端子板、变压器、插头、印刷布线板、调谐器、扬声器、传声器、头戴式听筒、小型电动机、磁头底座、功率模块、外壳、半导体、液晶显示器部件、fdd托架、fdd底盘、hdd部件、电动机刷握、抛物面天线、计算机相关部件等产品。

55、与现有技术相比,本发明的有益效果是:

56、本发明通过同时引入具有“侧步效应”的2,6-亚萘基结构、以及具有弯折结构的4,4-二苯醚基,并且以易升华采出的对苯撑结构(即含1,4-亚苯基的结构)代替结构易于旋转的联苯类结构,三者相互配合,可以在降低熔点结晶温度的同时,减少产生汽化小分子,从而避免起泡。4,4-二苯醚基的引入,还可以在显著降低联苯类单体的含量的情况下,也能够显著提高液晶聚酯在加工过程中的耐起泡稳定性。

57、本发明制备得到的液晶聚酯具有很好的耐起泡稳定性,平均起泡率低至10%及以下;;而且熔点在360℃及以下,可低至328℃;还具有很好的耐热失重性能,在300℃下60min后,失重率低至0.3%及以下。

- 还没有人留言评论。精彩留言会获得点赞!