一种密封胶条及其制备方法与流程

本技术涉及橡胶制品,更具体地说,它涉及一种密封胶条及其制备方法。

背景技术:

1、密封胶条是一种常见的橡胶制品,在车门车窗、建筑门窗中常使用密封胶条进行密封。密封胶条最主要的用途是防水防尘和降噪隔音,密封胶条的使用对车内、室内等场所保持清洁舒适具有重大意义。

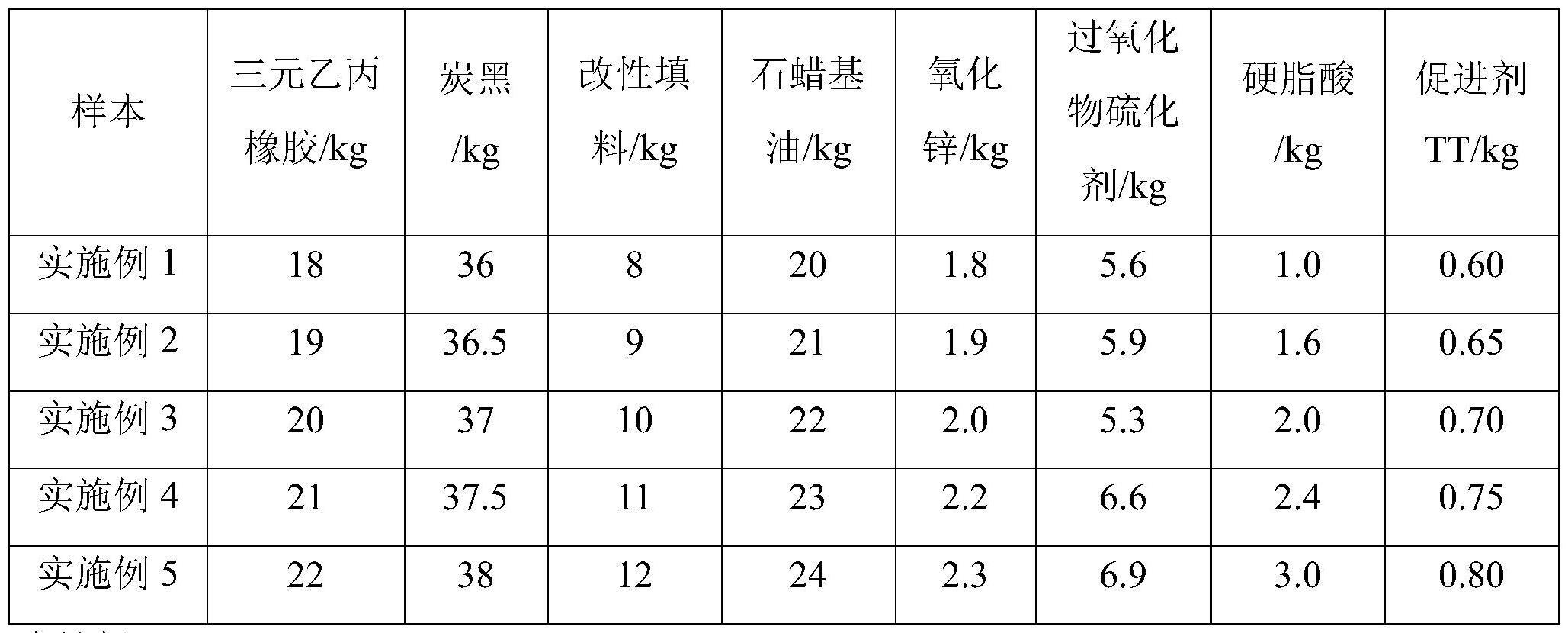

2、相关技术中有一种密封胶条,由胶料经过混炼、挤出、硫化和裁切后得到,胶料包括如下重量份的组分:三元乙丙橡胶18-22份,炭黑36-38份,二氧化硅填料8-12份,石蜡基油20-24份,氧化锌1.8-2.3份,过氧化物硫化剂5.6-6.9份,硬脂酸1-3份,促进剂tt 0.6-0.8份。

3、针对上述中的相关技术,发明人认为,相关技术中使用二氧化硅填料虽然能够起到一定的补强效果,但是二氧化硅填料是无机材料,三元乙丙橡胶是有机材料,二者之间的界面结合力不足,导致二氧化硅无法充分发挥补强作用,限制了密封胶条的抗拉强度。

技术实现思路

1、相关技术中,二氧化硅填料与三元乙丙橡胶之间的界面结合力不足,导致二氧化硅无法充分发挥补强作用,限制了密封胶条的抗拉强度。为了改善这一缺陷,本技术提供一种密封胶条及其制备方法。

2、第一方面,本技术提供一种密封胶条,采用如下的技术方案:

3、一种密封胶条,所述密封胶条由胶料经过混炼、挤出、硫化和裁切后得到,所述胶料包括如下重量份的组分:三元乙丙橡胶18-22份,炭黑36-38份,改性填料8-12份,石蜡基油20-24份,氧化锌1.8-2.3份,过氧化物硫化剂5.6-6.9份,硬脂酸1-3份,促进剂tt 0.6-0.8份,所述改性填料为表面接枝有乙烯基的二氧化硅填料。

4、通过采用上述技术方案,本技术与相关技术相比,不同之处在于在在二氧化硅填料表面接枝了乙烯基,并选择硫化剂为过氧化物硫化剂。改性填料表面的乙烯基降低了二氧化硅填料表面的极性,进而使得改性填料与三元乙丙橡胶之间具有了良好的相容性。而在硫化过程中,改性填料的乙烯基在过氧化物硫化剂的作用下与三元乙丙橡胶侧链的不饱和键发生共聚,从而在改性填料与三元乙丙橡胶的链段之间实现了化学键连接,增强了填料与三元乙丙橡胶之间的界面结合力,提高了密封胶条的抗拉强度。

5、作为优选,所述胶料包括如下重量份的组分:三元乙丙橡胶19-21份,炭黑36.5-37.5份,改性填料9-11份,石蜡基油21-23份,氧化锌1.9-2.2份,过氧化物硫化剂5.9-6.6份,硬脂酸1.6-2.4份,促进剂tt 0.65-0.75份。

6、通过采用上述技术方案,优选了胶料的原料配比,有助于改善密封胶条的抗拉强度。

7、作为优选,所述改性填料按照如下方法制备:

8、(1)将二氧化硅填料和异丁醇混合,经过超声分散后得到二氧化硅填料的质量分数为4-5%的浆料;将硅烷偶联剂、乙醇和水混合,然后调节混合物的ph至4.8-5.1,经过超声处理后得到硅烷水解液;本步骤中,硅烷偶联剂包括乙烯基三乙氧基硅烷,乙烯基三乙氧基硅烷在硅烷水解液中的质量分数为4-5%;

9、(2)将硅烷水解液、浆料按照1:(6-8)的重量比混合,然后加入催化剂并搅拌1-2h,搅拌结束后离心分离,将沉淀物用乙醇洗涤后烘干,得到改性填料。

10、通过采用上述技术方案,本技术通过硅烷偶联剂对二氧化硅填料进行表面改性,在二氧化硅填料表面接枝了含有乙烯基的有机链段,得到了表面带有乙烯基的改性填料。

11、作为优选,在制备所述改性填料的步骤(1)中,将二氧化硅填料、异丁醇与硅溶胶共同混合。

12、通过采用上述技术方案,硅烷偶联剂的水解物分子中通常含有多个硅醇基,而二氧化硅填料表面的羟基数量有限,并且实现偶联作用并不需要硅烷偶联剂水解物的所有硅醇基都与二氧化硅填料表面的羟基发生缩合。因此,本技术通过添加硅溶胶,使得硅烷偶联剂水解物的硅醇基除了与二氧化硅填料表面的羟基发生缩合之外,还能够与硅溶胶引入的单体硅酸中的羟基发生缩合,减少了硅烷偶联剂水解物对二氧化硅填料表面羟基的消耗,有利于让更多的硅烷偶联剂分子与二氧化硅填料结合,提高了改性填料表面乙烯基的密度,使得改性填料与三元乙丙橡胶之间的结合更加充分,从而改善了密封胶条的抗拉强度。

13、作为优选,所述硅溶胶中的固含量为二氧化硅填料重量的6.2-8.8%。

14、通过采用上述技术方案,当硅溶胶的固含量过低时,硅溶胶引入的单体硅酸较少,单体硅酸难以充分与硅烷偶联剂水解物发生缩合。当硅溶胶的固含量过高时,单体硅酸之间发生的缩合会影响单体硅酸与硅烷偶联剂水解物之间的缩合。而当硅溶胶的固含量在本技术优选的范围内时,硅溶胶能够充分与硅烷偶联剂水解物发生缩合,且硅酸单体之间的缩合较少,有助于改善密封胶条的抗拉强度。

15、作为优选,在制备所述改性填料的步骤(1)中,使用的硅烷偶联剂还包括双-[γ-(三乙氧基硅)丙基]四硫化物。

16、通过采用上述技术方案,双-[γ-(三乙氧基硅)丙基]四硫化物的水解物在与二氧化硅填料表面的羟基发生缩合之后,能够向二氧化硅表面引入含有s-s-s-s基团,s-s-s-s基团能够参与三元乙丙橡胶的硫化,增强了三元乙丙橡胶与改性填料之间的结合力,改善了密封胶条的抗拉强度。

17、作为优选,所述双-[γ-(三乙氧基硅)丙基]四硫化物在硅烷水解液中的质量分数为2.3-2.7%。

18、通过采用上述技术方案,s-s-s-s基团的引入虽然能够改善密封胶条的抗拉强度,但是双-[γ-(三乙氧基硅)丙基]四硫化物与乙烯基三乙氧基硅烷均需要通过硅醇基与二氧化硅填料结合,二者之间存在竞争关系。因此当双-[γ-(三乙氧基硅)丙基]四硫化物用量过多时,会影响乙烯基三乙氧基硅烷与二氧化硅填料之间的结合,导致对密封胶条抗拉强度的改善效果受限。而在本技术优选的用量范围内,双-[γ-(三乙氧基硅)丙基]四硫化物在能够充分发挥作用的同时,对乙烯基三乙氧基硅烷造成的影响也相对较小,因此密封胶条的抗拉强度相对较高。

19、作为优选,所述胶料的组分还包括亚麻油酸。

20、通过采用上述技术方案,亚麻油酸含有三个碳-碳双键,亚麻油酸的碳-碳双键能够在过氧化物硫化剂的作用下与改性填料的乙烯基和三元乙丙橡胶侧链的不饱和键发生共聚,增大了改性填料表面以及三元乙丙橡胶侧链上的不饱和键密度,有利于改性填料与三元乙丙橡胶之间的充分结合,提高了密封胶条的抗拉强度。

21、作为优选,所述亚麻油酸的用量为改性填料重量的3.6-5.2%。

22、通过采用上述技术方案,优选了亚麻油酸的用量,有助于提高密封胶条的抗拉强度。

23、第二方面,本技术提供一种密封胶条的制备方法,采用如下的技术方案。

24、一种密封胶条的制备方法,包括以下步骤:

25、(1)将以上任一所述的胶料的各组分混合后进行混炼,得到混炼胶;

26、(2)对混炼胶进行挤出加工,得到挤出半成品;

27、(3)对挤出半成品进行硫化处理,然后进行裁切,得到密封胶条

28、通过采用上述技术方案,本技术的方法对胶料进行混炼后得到混炼胶,然后依次进行挤出、硫化和裁切,得到了密封胶条。在硫化过程中,过氧化物硫化剂除了直接对三元乙丙橡胶进行硫化之外,还对引发了填料表面的乙烯基与三元乙丙橡胶的不饱和键之间的交联,因此最终得到的密封胶条具有良好的抗拉性能。

29、综上所述,本技术具有以下有益效果:

30、1、本技术通过在二氧化硅填料表面接枝乙烯基,不仅改善了二氧化硅填料的分散性能,而且通过过氧化物硫化剂引发了乙烯基与三元乙丙橡胶之间的共聚,增强了填料与三元乙丙橡胶之间的界面结合力,提高了密封胶条的抗拉强度。

31、2、本技术中优选在制备改性填料的步骤(1)中,将二氧化硅、异丁醇与硅溶胶共同混合,硅溶胶中的硅酸单体通过羟基与硅烷偶联剂水解物的硅醇基发生缩合,减少了硅烷偶联剂水解物对二氧化硅填料表面羟基的消耗,有利于让更多的硅烷偶联剂分子与二氧化硅填料发生偶联,增加了改性填料表面乙烯基的目的,使得改性填料能够更加充分的与三元乙丙橡胶结合,改善了密封胶条的抗拉强度。

32、3、本技术的方法,依次通过混炼、挤出、硫化和裁切将胶料加工为密封胶条,改性填料表面的乙烯基与三元乙丙橡胶的不饱和键在硫化过程中发生交联,使得最终得到的密封胶条具有良好的抗拉性能。

- 还没有人留言评论。精彩留言会获得点赞!