一种导热硅橡胶及其制备方法和应用

本发明涉及功能高分子材料领域,具体地,涉及一种导热硅橡胶及其制备方法和应用。

背景技术:

1、导热硅橡胶可以作为散热器与电子器件之间间隙的填充物,降低两者之间的热阻,因而在电子信息时代有着广阔的应用前景。然而,现有的导热硅橡胶常常是以热固化和室温固化的方式成型,而热固化和室温固化工艺固化速度慢,能耗高,工艺也较为复杂。例如,在固化前还需要对硅橡胶进行预混和密炼,这就大大限制了导热硅橡胶在现实场景中的应用。

2、相较而言,光固化成型工艺能够使导热硅橡胶具有更高的固化速率,且能耗更低、工艺简单。因此,采用光固化的方式使导热硅橡胶成型,是一种替代现有热固化和室温固化导热硅橡胶的可行思路。然而,现有的光固化导热硅橡胶,还有着导热性能不足、光固化速率较慢等种种缺点,这就使其无法被应用于需要快速成型的3d打印。

3、现有技术公开了一种高流动性点击光固化导热杂聚硅橡胶及其制备方法,采用巯基-双键之间的点击反应使硅橡胶得以在光照下进行交联,且由于填充了活性球形无机填料,所以硅橡胶具有良好的导热性能。然而,即便光固化速率较其他现有导热硅橡胶的一般水平有所提高,该现有技术所提供的硅橡胶在紫外光下仍然至少需要照射0.5h才能固化,如此固化速率远远不能满足光固化3d打印的要求。

技术实现思路

1、为了解决现有导热硅橡胶光固化速率较慢,难以用于光固化3d打印的问题,本发明提供了一种导热硅橡胶,其中四甲基二乙烯基二硅氧烷与四甲基四乙烯基环四硅氧烷两种乙烯基硅氧烷能够降低硅橡胶的粘度、有利于片状氮化硼与球形氧化铝两种导热填料的填充,同时合理加入的导热填料不会对乙烯基硅氧烷与巯基硅油之间迅速发生的光引发交联反应造成影响,因此本发明所提供的导热硅橡胶具有优异的光固化速率和良好的导热效果,能够被应用于光固化3d打印。

2、本发明的另一目的在于提供一种导热硅橡胶的制备方法。

3、本发明的再一目的在于提供一种导热硅橡胶在光固化3d打印中的应用。

4、本发明上述目的通过如下技术方案实现:

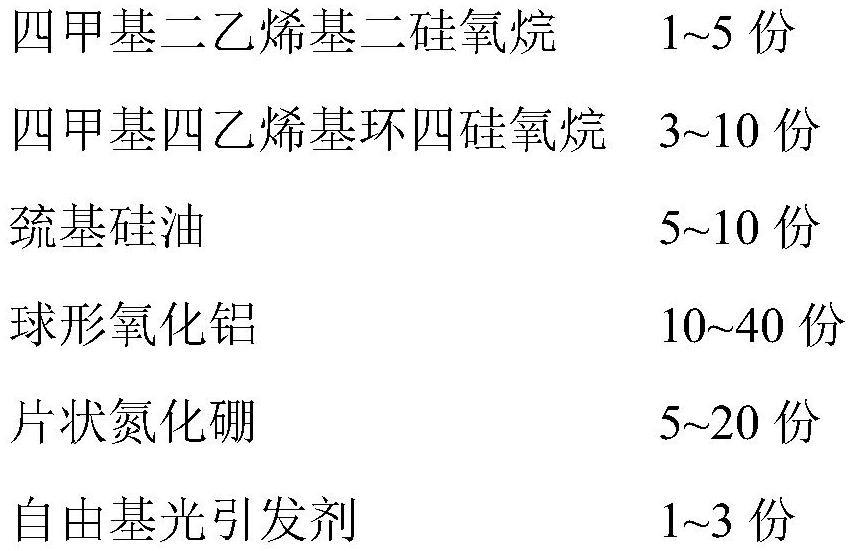

5、一种导热硅橡胶,具体包括如下按质量份数计算的组分:

6、

7、球形氧化铝的平均粒径d50为0.8~70μm;

8、片状氮化硼的平均片径为10~20μm。

9、在本发明的具体实施方式中,片状氮化硼的平均片径指的是氮化硼片层在水平面的各个方向上所测得不同直径的平均值。

10、在上述组分中,四甲基二乙烯基二硅氧烷和四甲基四乙烯基环四硅氧烷这两种乙烯基硅氧烷,在光固化体系中起着活性稀释剂即单体的作用,而巯基硅油是体系中的预聚物。在自由基引发剂的作用下,受到光照后,上述的两种乙烯基硅氧烷中的双键可与巯基硅油中的巯基发生“点击反应”,迅速交联、使体系固化;与此同时,这两种乙烯基硅氧烷作为体系中的活性稀释剂,能够在降低交联前硅橡胶体系的粘度,以便于球形氧化铝与片状氮化硼这两种导热填料的填充,更进一步地有利于这两种导热填料形成导热通路。

11、将四甲基二乙烯基二硅氧烷和四甲基四乙烯基环四硅氧烷的份数分别限定为1~5份和3~10份,是因为当这两种乙烯基硅氧烷的用量过少时,硅橡胶的交联程度不足,难以成型,且固化前硅橡胶的粘度过高,片状氮化硼和球形氧化铝难以分散,不利于这两种导热填料的填充;而当两种乙烯基硅氧烷的用量过高时,硅橡胶的交联程度又会过大,在光照之前就已经部分固化,即便硅橡胶的光固化速率仍然较高,也已经不具有实用意义;与此同时,两种乙烯基硅氧烷对硅橡胶交联前粘度的降低程度不同,可用于交联的活性基团也不同,即便是在用量相同的情况下,这两种乙烯基硅氧烷与巯基硅油交联后的交联程度也不同,而当四甲基二乙烯基二硅氧烷和四甲基四乙烯基环四硅氧烷的用量分别为1~5份和3~10份时,导热硅橡胶在交联前的粘度、交联后的交联程度才都能在合适的范围内。

12、采用片状氮化硼和球形氧化铝作为导热硅橡胶的导热填料,能够在硅橡胶中形成更多、更完整的导热通路。在本发明所提供的导热硅橡胶这一体系中,片状氮化硼填料之间能够形成“面接触”,而球形氧化铝填料之间、球形氧化铝填料与片状氮化硼之间可以形成“点接触”以对面接触进行补充,不同形貌的导热填料相互配合,使导热填料之间的堆积变得紧密,形成了大量导热通路,提高了导热硅橡胶的导热性能。将球形氧化铝和片状氮化硼两种导热填料的用量分别限定为10~40份和5~20份,同时限定球形氧化铝的粒径为0.8~70μm、限定片状氮化硼中片层的平均直径为5~30μm,能够在提高导热硅橡胶导热性能的同时,也能够保证导热填料的加入不会对导热硅橡胶的光固化性能造成过高影响,因为这两种导热填料都并非透明填料,会影响导热硅橡胶对光的吸收和光固化速率,因此导热填料的加入量及其尺寸对导热硅橡胶是否能被应用于光固化3d打印起着决定性的作用。

13、将自由基光引发剂的用量限定为1~3份,是为了使硅橡胶在光照下能够快速固化的同时,在固化后具有良好的性能。当引发剂的用量过少时,导热硅橡胶的光固化速率降低,无法用于3d打印;当引发剂的用量过多时,在光照下交联、固化后的导热硅橡胶中聚合物的分子量过低,导热硅橡胶的物理性能如机械强度等不足,这同样会导致导热硅橡胶不具有实用性。

14、在本发明的具体实施方式中,巯基硅油可以是具有如下式所示分子结构的化合物,其中x:y:z=(0~5):1:(1~10);自由基光引发剂可以是2-4-6-三甲基苯甲酰基苯基磷酸乙酯。

15、

16、优选地,导热硅橡胶中四甲基二乙烯基二硅氧烷的质量份数为2~4份。

17、优选地,导热硅橡胶中四甲基四乙烯基环四硅氧烷的质量份数为5~8份。

18、将导热硅橡胶中四甲基二乙烯基二硅氧烷和四甲基四乙烯基环四硅氧烷的份数分别作出如上优选,是为了使导热硅橡胶在交联前粘度更低的同时,交联后的交联程度也更适合导热硅橡胶的实际应用。

19、优选地,导热硅橡胶中球形氧化铝的质量份数为25~35份。

20、优选地,导热硅橡胶中片状氮化硼的质量份数为6~10份。

21、优选地,球形氧化铝为大颗粒球形氧化铝和小颗粒球形氧化铝的组合,其中大颗粒球形氧化铝的平均粒径d50为10~70μm,小颗粒球形氧化铝的平均粒径d50为0.8~10μm。

22、采用不同粒径的球形氧化铝进行填充,有利于进一步提升材料的热导率,因为能够形成更紧密的导热通路。具体而言,使用不同粒径的球形氧化铝混合填充时,平均粒径d50为10~70μm的大颗粒球形氧化铝可以先搭建起导热通路的框架,而平均粒径d50为0.8~10μm的小颗粒球形氧化铝可以进入到大颗粒无法进入的间隙中,进一步填充导热通路,并在硅橡胶中形成更高密度的堆积。

23、更优选地,上述大颗粒球形氧化铝的平均粒径d50为15~25μm,小颗粒为球形氧化铝的平均粒径d50为3~7μm。

24、更优选地,在上述大颗粒球形氧化铝和小颗粒球形氧化铝的组合中,大颗粒球形氧化铝与小颗粒球形氧化铝的质量比为(1~2):1。

25、优选地,巯基硅油中巯基含量为5~8mmol/g。在本发明的具体实施方式中,巯基硅油中的巯基含量是采用核磁内标法测定的。

26、当巯基硅油中的巯基含量低于5mmol/g时,巯基硅油与乙烯基硅氧烷之间交联的程度不足,但当巯基含量高于8mmol/g时,又会导致交联过度,而无论是交联不足还是交联过度都会使得导热硅橡胶的力学性能降低,如机械强度不足等。

27、优选地,巯基硅油粘度为200~300mpa*s。

28、巯基硅油粘度过低会使得导热硅橡胶中的交联网络变小,硅橡胶变脆,而粘度过高则会增大导热硅橡胶的粘度,使得导热填料难以分散,不利于导热。

29、本发明还保护一种上述导热硅橡胶的制备方法,具体包括如下步骤:

30、避光条件下,先将四甲基二乙烯基二硅氧烷、四甲基四乙烯基环四硅氧烷与球形氧化铝和片状氮化硼混合均匀,再加入巯基硅油,混合均匀,最后向体系中加入自由基光引发剂,混合均匀,充分反应,即可得到导热硅橡胶。

31、本发明还保护一种上述导热硅橡胶在光固化3d打印技术方面的应用。

32、和现有技术相比,本发明具有如下有益效果:

33、本发明所提供的导热硅橡胶,基于四甲基二乙烯基二硅氧烷、四甲基四乙烯基环四硅氧烷和巯基硅油之间迅速发生的交联反应,提高了光固化速率,同时基于片状氮化硼和球形氧化铝的填充,提高了导热硅橡胶的导热性能。本发明所制备得到的导热硅橡胶,热导率能够达到1.46w/m·k,且最快能够在2s内固化。

- 还没有人留言评论。精彩留言会获得点赞!