一种温和降解农林生物质原料提高水解产糖的方法

本发明属于农林生物质原料资源化利用和生物,涉及一种温和降解农林生物质原料提高水解产糖的方法。

背景技术:

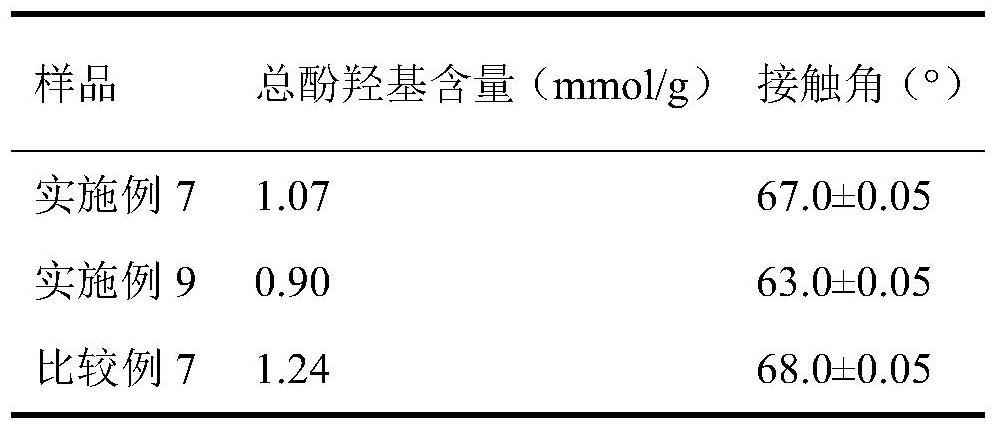

1、环境挑战和能源安全迫使世界各国寻求可持续再生的碳中性资源。近年来利用生物质生产生物基材料、化学品和生物能源已经成为研究热点。农林生物质经过预处理以及酶解糖化后可以得到发酵糖水解液,继而利用发酵糖液生产燃料乙醇、乳酸等工业产品。

2、然而,原料水解制糖方面仍面临着许多技术瓶颈问题,比如预处理高能耗、污染环境和产生发酵抑制物,以及纤维素酶比活力低、酶用量大,等等。在这样的背景下,研究生物质原料高效的预处理方法以提高底物可酶解性显得尤为重要。现有技术中记载的常压甘油有机溶剂预处理方法呈现出很多优势(zl200710177982.1;zl200610113216.4;zl2016112567017):1)各种生物质原料适用性强;2)预处理后底物具有的可酶解性显著增强;2)可常压运行,安全性高;3)甘油的热敏性好(比热容约为水的60%),反应过程控温性佳且升/降温较快;4)呋喃类发酵抑制物生成量少;5)甘油是微生物生长的常用碳源,少量甘油残留对后续酶解发酵无不良影响;6)甘油木质素具有较好的工业应用价值;7)该预处理可关联生物柴油和纤维素乙醇两种新型生物燃料,有希望推进植物油基和纤维素基生物炼制的工业化同步发展。然而,单纯利用甘油有机溶剂蒸煮农林纤维类生物质存在着预处理过程温度过高、时间过长的问题,限制了其工业化应用。因此,如何在不牺牲基质产糖能力下进一步降低预处理强度以节省能耗,成为亟待解决的问题。

3、在农林纤维类生物质预处理过程中,大部分预处理方法往往都会使溶解的木质素发生再缩合,沉积到预处理后底物的表面,形成木质素沉积物。这些木质素沉积物具有强疏水性以及高酚羟基含量,常常会在后续酶解过程发生纤维素酶的无效性吸附,导致纤维素酶无谓损失,从而不利于底物的后续酶解。尽管可以通过二次预处理去除木质素再沉积物,但这无疑增加操作步骤,加大投入成本。虽然增加纤维素酶用量会获得较高的酶解率以及高浓度的可发酵性糖,但无疑也增加了生产成本。

4、本发明在预处理中添加非离子表面活性剂以及后续酶解过程中进一步添加非离子表面活性剂可以有效解决上述提出的问题。非离子表面活性剂拥有亲水端以及疏水端,在预处理过程中同时添加非离子表面活性剂进行原位修饰残余的木质素沉积物以减少酚羟基含量和疏水性,这不但提高了底物的可酶解性,而且有效避免后续二次操作去除残余木质素的繁琐步骤;同时非离子表面活性剂价格低廉,性质稳定、耐强酸强碱,可以适用于多种预处理环境。尽管中国专利cn103243139b公开了利用阳离子表面活性剂高效降解木质纤维素原料的方法,将阳离子表面活性剂ctab十六烷基三甲基溴化铵辅助碱液进行微波预处理,然而本发明却发现添加阳离子表面活性剂于甘油有机溶剂预处理体系中对后续酶解并没有明显的提升效果,可能是由于有机溶剂与稀碱预处理体系存在明显差异性。此外,有资料显示阳离子表面活性剂容易受溶液酸碱性的影响,在碱性环境中不稳定容易析出,无法有效修饰残余木质素沉积物;而且阳离子表面活性剂价格相对昂贵,进一步限制了其工业化应用。

技术实现思路

1、针对目前农林生物质预处理温度过高以及预处理过程中木质素再沉积而造成的酶解效率低的问题,本发明在预处理过程中添加非离子表面活性剂进行原位修饰木质素以提高了预处理效率,降低预处理温度以及增加基质酶解产糖能力,随后在酶解过程中进一步加入非离子表面活性剂,可以在低酶载量下显著提高产糖效率并节省用酶量,本发明的具体技术方案如下:

2、本发明的第一个目的是提供一种包括生物质原料粉碎,非离子表面活性剂辅助常压甘油有机溶剂预处理农林生物质,以及利用非离子表面活性剂辅助后续酶水解生物质产糖的方法,所述方法包括以下步骤:

3、1)农林生物质原料粉碎,过筛,烘干至恒重备用;

4、2)非离子表面活性剂辅助甘油预处理:将步骤1)获得的原料与甘油按照1:5-1:10的质量比进行混合,以原料的质量计,添加2-8%的非离子表面活性剂,搅拌均匀后加热升温至130-200℃,保温15-60min,降温冷却后加入沸水搅拌,经抽滤分离获得富含综纤维素的固体基质和预处理液,用水对固体基质进行洗涤抽滤,经烘干备用;

5、3)非离子表面活性剂辅助纤维素酶酶解:将步骤2)获得的固体基质按照2g:100ml-30g:100ml的料液比添加至柠檬酸缓冲液中,然后按照2-10fpu/g固体基质的添加量加入纤维素酶,同时以固体基质的质量计添加1-6%的非离子表面活性剂,在40-50℃,140-200rpm条件下酶解48-96h。

6、在本发明的一种实施方式中,步骤1)所述的农林生物质原料为甘蔗渣、秸秆、麦草、稻草、硬木、软木纤维质废弃物和草本类植物中的任意一种或两种以上的组合。

7、在本发明的一种实施方式中,步骤1)所述过筛为过20目筛,所述烘干的温度为50-60℃。

8、在本发明的一种实施方式中,步骤2)所述的甘油纯度为100%,或所述甘油为浓度40%以上的水溶液。

9、在本发明的一种实施方式中,步骤2)和步骤3)所述非离子表面活性剂为peg-系列、tween-系列、triton-x-系列、aeo-系列中的任意一种或任意两种以上的混合。

10、在本发明的一种实施方式中,步骤2)所述加热为于恒温加热套内或者反应釜中升温蒸煮。

11、在本发明的一种实施方式中,步骤2)所述抽滤为使用g1砂芯漏斗进行抽滤以实现富含综纤维素的固体基质和预处理液的分离。

12、在本发明的一种实施方式中,所述洗涤是指用1-5倍甘油体积的自来水对固体基质进行洗涤抽滤2次,所得固体基质于60℃烘箱烘干。

13、在本发明的一种实施方式中,步骤2)所述甘油预处理为自催化或外加催化剂催化。

14、在本发明的一种实施方式中,所述自催化加热升温至160-200℃,保温30-60min。该方法能够实现将纤维质原料中的大部分木质素及半纤维素选择性脱除,其中纤维素含量50-65%,半纤维素15-25%,木质素含量为10-20%。

15、在本发明的一种实施方式中,所述外加催化剂催化为添加酸,碱或金属盐进行催化,加热升温至130-195℃,保温15-45min。

16、在本发明的一种实施方式中,甘油碱催化蒸煮条件为蒸煮温度165-195℃,加碱量0.15-0.60%(w/w)溶液质量,保温30-60min,该方法具有常压特征,且能够实现将纤维质原料中的大部分木质素选择性脱除,其中纤维素含量52-60%,半纤维素25-30%,木质素含量为5-10%。

17、在本发明的一种实施方式中,甘油酸催化蒸煮条件为蒸煮温度130-180℃,加酸量0.15-0.60%(w/w)溶液质量,保温15-45min,该方法具有常压特征,且能够实现将纤维质原料中的大部分半纤维素选择性脱除,其中纤维素含量60-70%,半纤维素2-10%,木质素含量为20-30%。

18、在本发明的一种实施方式中,步骤2)所述降温冷却是指降温至130±5℃,所述搅拌时间为10-20min。

19、在本发明的一种实施方式中,以固体基质质量计,步骤3)所述纤维素酶的添加量以固体基质的质量计为2-6fpu/g。

20、在本发明的一种实施方式中,所述的柠檬酸缓冲液的ph为4.8-6。

21、在本发明的一种实施方式中,步骤3)所述酶解条件为40-50℃,140-180rpm,酶解48-96h。

22、本发明的第二个目的是提供上述方法制备获得的酶解液。

23、在本发明的一种实施方式中,步骤3)获得的酶解液中葡萄糖浓度为5-160g/l,酶解率为60-95%。

24、本发明的有益效果:

25、本发明提供了一种温和降解农林生物质原料提高水解产糖的方法,该方法首先采用非离子表面活性剂耦合甘油有机溶剂对农林生物质原料进行预处理打破其致密复杂结构并修饰木质素结构使之易于酶解,进而能够在降低预处理温度的情况下而不减少预处理基质产糖,明显降低能耗,提高预处理效果;然后进一步添加非离子表面活性剂辅助后续预处理基质酶解过程,加强纤维素酶水解基质的效率,减少了酶用量。

26、本发明适用性强,可以广泛应用于多种来源的农林生物质原料。所使用的蒸煮剂甘油来源于生物柴油工业副产品,价格低廉,且用于纤维素乙醇工业的预处理过程,有助于同时推进发展生物柴油和生物乙醇的产业化。所用非离子表面活性剂来源广泛且价格低廉,此外表面活性剂具有环保、绿色、可再生和降解的特性。非离子表面活性剂同时应用于预处理和酶解步骤,极大了促进了预处理基质产糖的效率。本发明的优势在于在有效减少了预处理过程的加热能耗的基础上提高了后续底物的酶解产糖,提高了预处理效果;同时利用非离子表面活性剂辅助纤维酶酶解,在较低纤维素酶酶载量下可以进一步提高酶解率。

27、与在预处理过程添加十六烷基三甲基溴化铵(cn103243139b)相比,本发明在预处理过程中添加的非离子表面活性剂具有价格低廉和生物兼容性的优点,不会对下游酶解液发酵过程产生抑制。本发明提供的农林生物质的预处理和酶解工艺具有生产流程简便,便于工业化操作的特点。

28、本发明在预处理过程中添加非离子表面活性剂可以使预处理温度明显地降低8-20%,并在且酶解过程进一步添加非离子表面活性剂使载酶量在2-6fpu/g的情况下酶解产糖糖液的葡萄糖浓度达到5-160g/l,葡萄糖酶解率达到60-95%,在预处理和酶解过程中同时添加非离子表面活性剂可以在低载酶量2-6fpu/g条件下,较不添加非离子表面活性剂其酶解率增加30-60%,酶载量减少50-70%。

- 还没有人留言评论。精彩留言会获得点赞!