一种环酸酐的连续流制备方法

本发明属于制药工程,具体涉及一种环酸酐的连续流制备方法。

背景技术:

1、(+)-生物素又称维生素h、辅酶r,是维生素b族的水溶性维生素。环酸酐(i)是工业合成(+)-生物素的重要中间体。其结构式为:

2、

3、式中,r1为氢、c1~c6烷基、c3~c6环烷基、苯基、对甲苯基、对甲氧基苯基、3,4-二甲基苯基、3,4-二甲氧基苯基、3,4,5-三甲基苯基、3,4,5-三甲氧基苯基或对氯苯基等,ar为苯基、对甲苯基、对甲氧基苯基、3,4-二甲基苯基、3,4-二甲氧基苯基、3,4,5-三甲基苯基、3,4,5-三甲氧基苯基、对氯苯基、噻吩基、呋喃基、联苯基或萘基等。

4、环酸酐(i)的化学名称为顺式-1,3-二取代咪唑啉-1h-呋喃并[3,4-d]咪唑-2,4,6(3h)-三酮。1949年,美国专利us 2489232首次公开了利用环酸与乙酸酐脱水反应合成环酸酐。复旦大学陈芬儿组研究发现乙酸酐回流脱水合环酸酐的收率仅为90%,反应残留环酸难以分离,将工艺优化为乙酸酐和催化量磷酸的混合溶剂与环酸回流脱水,以98%的收率得到环酸酐(高等学校化学学报,2001,22,1141),但环酸和乙酸酐的摩尔比为1:3时方可完全反应,两者均用乙酸酐作为脱水剂会产生大量的乙酸,副产物乙酸存在明显残留,腐蚀反应设备。世界专利wo 2008071696公开了使用催化量的有机酸或者无机酸能够与环酸脱水关环合成环酸酐,存在反应时间较长且产率偏低,环酸转化不完全,后处理操作繁复、工艺过程效率低等弊端。中国专利cn 101245069公开了使用环酸和乙酰氯回流脱水合成环酸酐,需要使用化学计量的乙酰氯,产生大量废酸,存在安全隐患,对人体危害较大等等弊端。中国专利cn 101519407公开了使用苯类溶剂与环酸共沸脱水合成环酸酐,该工艺反应时间长、能耗大,工艺过程效率低,反应不完全残留环酸分离繁琐。陈芬儿组报道了环酸与二氯亚砜回流脱水,以98%的收率得到环酸酐,反应过程需要过量二氯亚砜,反应过程中产生二氧化硫及氯化氢气体,污染环境,腐蚀反应设备,存在安全隐患大(tetrahedronasymmetry,2010,21,665)。间歇式反应釜由环酸合成环酸酐的工艺中,需要使用酸性脱水剂在回流条件下进行,存在反应时间长、操作繁复、安全隐患大,能耗高以及工艺过程效率低等弊端。因此,基于现有釜式制备环酸酐中存在的诸多问题,开发了一种反应时间短、能耗低、工艺过程效率高以及安全的连续化制备环酸酐的方法。

技术实现思路

1、本发明的目的提供一种反应时间短、能耗低、效率高以及安全性好的连续制备环酸酐式的方法。

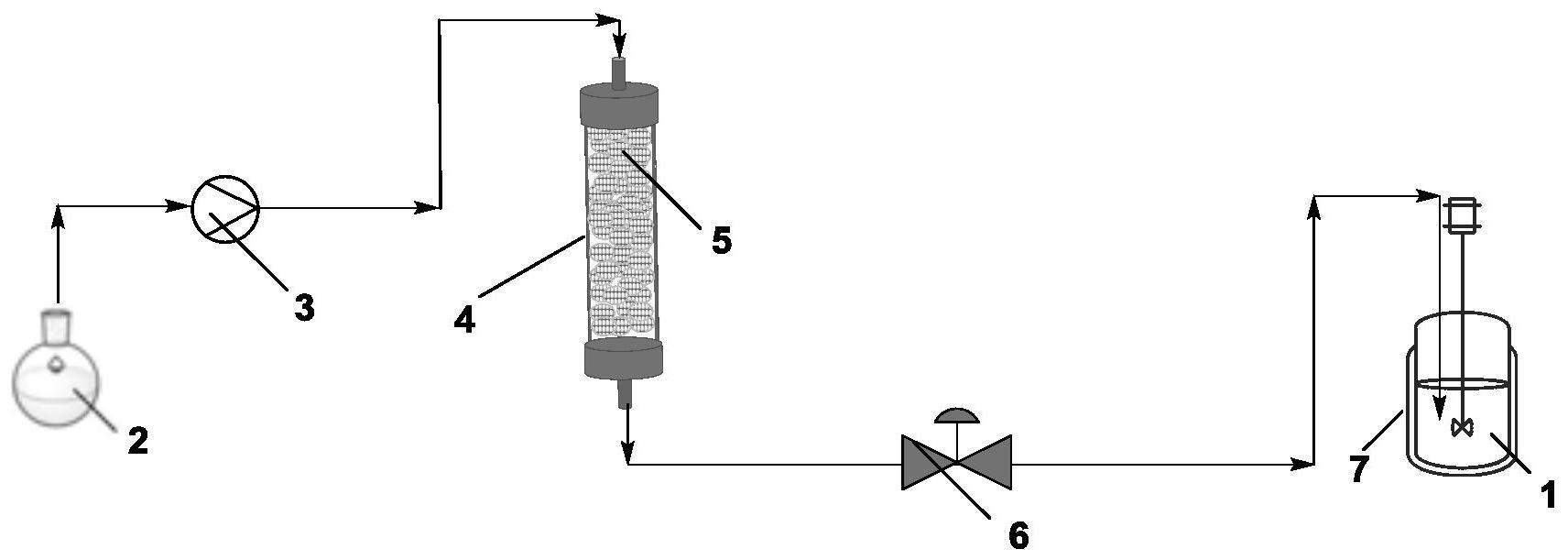

2、本发明提供的连续制备环酸酐式的方法,采用微反应系统,该微反应系统包括进料泵、微通道反应器和背压阀;进料泵的出口连接微通道反应器的入口连接,微通道反应器的出口与背压阀的入口相连,所述微通道反应器内填充有分子筛;制备的具体步骤为:

3、(1)将除水剂填充于微通道反应器内;

4、(2)进料泵将环酸(ii)的底物液泵入步骤(1)中所述的除水剂的微通道反应器内,进行连续脱水反应;

5、(3)流出微通道反应器的混合物料接着进入可调控背压阀,反应混合液从可调控背压阀的出口导出并被收集,经减压浓缩处理,得到目标产物式(i)。

6、其中,反应式为:

7、

8、式(i)所示的化合物为环酸酐,式(ii)所示的化合物为环酸;

9、式中,r1为氢、c1~c6烷基、c3~c6环烷基、苯基、对甲苯基、对甲氧基苯基、3,4-二甲基苯基、3,4-二甲氧基苯基、3,4,5-三甲基苯基、3,4,5-三甲氧基苯基或对氯苯基等,ar为苯基、对甲苯基、对甲氧基苯基、3,4-二甲基苯基、3,4-二甲氧基苯基、3,4,5-三甲基苯基、3,4,5-三甲氧基苯基、对氯苯基、噻吩基、呋喃基、联苯基或萘基等。

10、步骤(1)中,所述的除水剂为10z ms、13z ms、y ms、无水硫酸钠、无水氯化钙或无水硫酸镁中一种或几种的组合,优选地,步骤(1)除水剂为10z ms、13z ms、y ms、无水硫酸钠、无水氯化钙、无水硫酸镁中与惰性固体介质颗粒(如石英砂、硅藻土、玻璃珠、不锈钢珠等)搅拌混合后形成的混合物。

11、步骤(2)中,所述的含环酸(ii)的底物液为由环酸(ii)溶于溶剂中制成;所述溶剂为单一的有机溶剂,或者由一种或多种有机溶剂中的两种或两种以上的这样的液体组成的混合溶剂;优选地,所述有机溶剂二氯甲烷、三氯甲烷、乙酸乙酯、1,2-二氯乙烷、四氢呋喃、1,4-二氧六环、乙二醇二甲醚、苯甲醚、乙腈、丙酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮、环丁砜、1,3-二甲基-2-咪唑啉酮、六甲基磷酰三胺的一种或几种的组合;优选地,所述溶剂可以为由一种或多种有机溶剂中的两种或两种以上的这样的液体组成的混合溶剂;例如,所述混合溶剂可以为由任意比例的乙腈和四氢呋喃组成的混合溶剂,或者所述混合溶剂可以为由任意比例的n,n-二甲基甲酰胺和四氢呋喃组成的混合溶剂,或者所述混合溶剂可以为由任意比例的三氯甲烷和四氢呋喃组成的混合溶剂,或者所述混合溶剂可以为由任意比例的三氯甲烷、乙酸乙酯和四氢呋喃组成的混合溶剂。

12、步骤(2)中环酸(ii)底物液浓度为0.1-2.0m;优选地,环酸(ii)底物液浓度为0.5-1.5m。

13、步骤(2)中反应物料在微通道反应器内的停留时间控制在0.1~10分钟。优选停留时间为2~8分钟。

14、步骤(2)中反应物料在进样泵的温度控制在25~100℃。

15、步骤(2)中反应物料在微通道反应器内的温度控制在50~180℃。

16、步骤(2)中所述微通道反应器是管式微通道反应器,或板式微通道反应器;所述管式微通道反应器的内径为100微米~50毫米;所述板式微通道反应器的反应流体通道的水力直径为100微米~50毫米。

17、步骤(3)中控制背压阀的压力为0.1~3.0mpa。

18、本发明还提供用于连续制备环酸酐(i)的微反应系统,其包括进料泵、微通道反应器和背压阀;所述进样泵入口与底物液(ii)相连,所述微通道反应器进口与进样泵的出口连接,所述微通道反应器的出口与可调控的背压阀相连,所述接入背压阀的压力可调范围为0.1~3.0mpa。所述微通道反应器内填充分子筛;所述进料泵将含式(ii)直接进入所述微通道反应器进行连续脱水反应,流出微通道反应器的混合物料接着进入可调控背压阀,反应混合液从所述可调控背压阀的出口导出并被收集,经减压浓缩处理,得到目标产物式(i)。

19、本发明有益效果:

20、相比现有的采用传统间歇反应釜的合成方法,本发明具有以下优势:

21、1.实现从原料到产物的连续合成,工艺过程连续不间断进行,自动化程高,避免有机酸或者无机酸对反应釜的釜式,避免釜式生产工艺中的各类安全隐患,无需外部处理,时空效率高,大幅减少操作工人数量和劳动强度,显著降低生产成本;

22、2.环酸(ii)的脱水反应在微通道反应器的反应流体通道内完成,反应流体通道总容积小,使得在线持液量小,反应过程本质安全;

23、3.微通道反应器具有优异的传质传热和物料混合性能,使得环酸(ii)的脱水反应时间大大缩短,从传统间歇釜式反应的数小时缩短到几分钟的反应间;

24、4.基于微通道反应器的连续流工艺,无需反应液与除水剂分离,不但反应系统可长时间连续运行,极大提高了工艺过程效率及时空产率,产物收率高(大于99%),还节省了间歇釜式反应工艺中的使用大量酸单次使用的浪费、需要进行分离的时间、经济及劳动力成本;

25、5.反应过程的一种或多种溶剂混合、传质与反应过程在和微通道反应器的反应流体通道内完成,无需搅拌装置,大幅减小工艺过程能耗。

- 还没有人留言评论。精彩留言会获得点赞!