一种可快速成型的增韧增强改性PA66工程塑料复合材料及其制备方法与流程

本发明属于复合材料,具体涉及一种可快速成型的增韧增强改性pa66工程塑料复合材料及其制备方法。

背景技术:

1、尼龙66又称为聚己二酰己二胺,简称为尼龙66树脂材料,是目前世界上公认的五大工程塑料之一。尼龙66具有疲劳强度和刚性较高,耐热性较好,摩擦系数低,耐磨性好,被广泛应用于汽车、家电、电子电器等领域。随着汽车轻量化进程加快,pa66在汽车领域应用越来越广,应用需求也越来越苛刻,为满足市场对材料流动性、快速注塑成型等方面的需求,需要对pa66树脂进行改性研究。

2、然而,在pa66树脂改性材料中,改性后的复合材料存在韧性差、结晶效率低等问题,同时力学性能无法满足汽车卡扣等领域的应用。

技术实现思路

1、针对现有技术中的问题,本发明提供一种可快速成型的增韧增强改性pa66工程塑料复合材料及其制备方法,解决了现有pa66树脂的缺陷,利用纳米丁腈橡胶提高整个复合材料的韧性,并与成核剂协同提高复合材料的结晶性,从而在整体上降低复合材料的收缩性。

2、为实现以上技术目的,本发明的技术方案是:

3、一种可快速成型的增韧增强改性pa66工程塑料复合材料,其质量配比包括:

4、尼龙6650-60份、尼龙620-30份、纳米丁腈橡胶5-10份、改性玻璃纤维10-30份、润滑剂1-2份、成核剂2-4份、抗氧化剂2-4份。

5、所述尼龙66的相对粘度为2.4-2.7。

6、所述尼龙6采用线性尼龙6,且该线性尼龙6的相对粘度为2.4-2.9。线性尼龙能够在与尼龙66的复配中提高材料的结晶效果。

7、所述纳米丁腈橡胶的粒径为50-100nm。丁腈橡胶自身属于橡胶颗粒,有效的提升复合材料内的橡胶含量,提高了产品的韧性,同时橡胶材料能够起到成型缺陷的填充和修补,通过加固复合材料的微观结构来提高复合材料的性能,还能够降低复合材料的收缩率,提高材料整体的尺寸稳定性。

8、所述改性玻璃纤维采用酸蚀玻璃纤维,酸蚀玻璃纤维自带有玻璃纤维的特性,能够有效的提升复合材料自身的机械强度和力学强度,但是,玻璃纤维自身表面具有一定的光滑性,造成其与其他材料的连接稳定性相对较差,其表面在高倍电子显微镜下呈现的凹穴和微裂纹,极易产生细小的空穴结构,带来复合材料性能的下降,为解决这一问题,将玻璃纤维进行酸蚀化处理,在酸蚀过程中将玻璃纤维表面的凹穴和微裂纹扩大化,增加孔隙结构,同时该孔隙结构的扩大能够有助于复合材料内的树脂材料进入至孔隙内,达到物理结构的穿插固定结构;与此同时,酸蚀后的玻璃纤维表面富含有酸化带来的羟基结构,该结构具有优异的活性,促使其复合材料内的有机成分形成化学键连接,从而复合材料内的玻璃纤维同时受到物理固定和化学固定的双重稳定结构,提高了玻璃纤维与复合材料内树脂的连接性与固定长效性。所述酸蚀玻璃纤维的制备方法,包括如下步骤:a1,将玻璃纤维放入有机溶剂中清洗20-30min,取出后快速烘干,得到表面洁净的玻璃纤维,所述有机溶剂为乙醇、乙醚和水的混合溶剂,且乙醇、乙醚和水的体积比为8:1-2:2-3,玻璃纤维在有机溶剂中的浓度为10-20g/l,所述清洗采用低温超声,且超声温度为5-10℃,超声频率为50-70khz,烘干温度为105-115℃;该步骤中的有机溶剂以乙醇为主,通过乙醇对乙醚和水的溶解性,将乙醚和水形成共溶体系,以乙醇为主的有机溶剂能够去除玻璃纤维表面的可溶性杂质,同时低温超声的方式实现有机溶剂的渗透性,确保其能够完整地渗透至玻璃纤维的表面凹穴和微裂纹内,在快速烘干中将表面的溶剂快速蒸发,而裂纹和凹穴内的溶剂蒸发较慢,配合乙醚、乙醇和水的沸点区别,处理后的玻璃纤维表面达到干燥,而其微裂纹内残留水分子;a2,将玻璃纤维在硫酸溶液中浸渍提拉处理,并静置5-10min,然后升温静置20-30min,得到酸化玻璃纤维,所述硫酸溶液为质量浓度为40-50%的硫酸溶液,浸渍提拉的速度为100-200mm/min,浸渍时间为10-20s,所述静置的温度为5-10℃;所述升温静置的温度为70-80℃,该步骤利用浸渍提拉的方式将玻璃纤维浸泡至硫酸溶液中,且在玻璃纤维表面形成稳定的液膜,该液膜内含有硫酸分子,且在后续的静置过程中,微裂纹内的水分子与表面液膜形成连接,促使硫酸分子向内渗透,基于低速浸渍提拉过程中的液体浸泡缓慢,减少了液膜内的气泡,同时最大限度的减少了微裂纹内的气泡,如此,残留下的气泡对整体影响不大,在该体系中的静置能够促进硫酸分子向微裂纹内扩散,且对整体的硫酸浓度影响较小,低温环境也能够有效的缓解硫酸对玻璃纤维的腐蚀,同时升温静置能够加快硫酸分子的活性,有效的提升了液膜对玻璃纤维的腐蚀,从而达到优质的酸蚀效果,确保微裂纹内的腐蚀不仅提高其表面活性,而且能够扩大微裂纹的结构;a3,将酸化玻璃纤维放入乙醇水溶液中超声处理1-2h,取出后放入乙醇乙醚溶液中低温超声处理20-30min,得到酸蚀玻璃纤维;所述乙醇水溶液中的乙醇体积占比为30-40%,超声处理的超声频率为80-90khz,温度为50-60℃;所述乙醇乙醚溶液中的乙醇与乙醚的体积比为3:1-2,低温超声的温度为5-10℃,超声频率为50-60khz;该乙醇水溶液的高频超声能够将微裂纹内的溶质转移出来,形成表面溶解体系,同时酸蚀后的杂质快速取出,同时超声能够加快液体流转速度和高频振动,将表面牢固度差的结构剥离,在乙醇乙醚溶液中超声时,乙醚和乙醇能够将残留的杂质去除,同时乙醚和乙醇均具有良好的低沸点体系,特别是乙醚能够在低温下快速挥发,实现酸蚀表面无杂质沉积。该工艺制备的酸蚀玻璃纤维表面洁净度高,且乙醚和乙醇的沸点均低于水分子,确保水分子在玻璃纤维表面的残留,保证羟基结构的数量与稳定。

9、所述润滑剂采用季戊四醇硬脂酸酯。季戊四醇硬脂酸酯具有良好的热稳定性和低挥发性,同时能够提升材料的脱模性和流动性,从整体上而言,季戊四醇硬脂酸酯能够起到促进成核的作用,并且提高复合材料的光洁度。

10、所述成核剂采用有机盐类成核剂,具体采用北京华宇通睿的型号为sn-02pa的产品。该成核剂的使用有利于提高材料的拉伸、弯曲和冲击等机械性能,并提高材料的结晶效率、结晶粒度和结晶完整度,缩短成型周期,提高材料尺寸稳定性,同时对材料脱模效果有一定的提高。

11、所述抗氧化剂采用抗氧剂1098与抗氧剂168的混合物,其中,所述抗氧剂1098与抗氧剂168的质量比为1:2。抗氧剂能够提高材料的抗老化性能,使所得尼龙66复合材料具有抗老化及延长使用寿命的优势。

12、一种可快速成型的增韧增强改性pa66工程塑料复合材料的制备方法,包括如下步骤:

13、步骤1,将尼龙66、尼龙6、纳米丁腈橡胶进行低温干法球磨细化,得到混合料,然后加入润滑剂、成核剂和抗氧化剂恒温搅拌均匀,得到分散料,所述低温干法球磨的温度为5-10℃,球磨压力为0.5-0.7mpa,所述恒温搅拌的温度为35-65℃,搅拌速度为300-500r/min;

14、步骤2,将改性玻璃纤维加入至分散料中混合均匀,经塑化熔融、挤出和切粒,得到复合材料,所述塑化熔融和挤出在双螺杆挤出机中进行,螺杆转速为200-350rpm,所述双螺杆挤出机的机筒由下料端向机头方向分为11段控温区,各段控温区的温度依次为265℃、270℃、270℃、270℃、265℃、265℃、260℃、260℃、260℃、265℃和270℃。

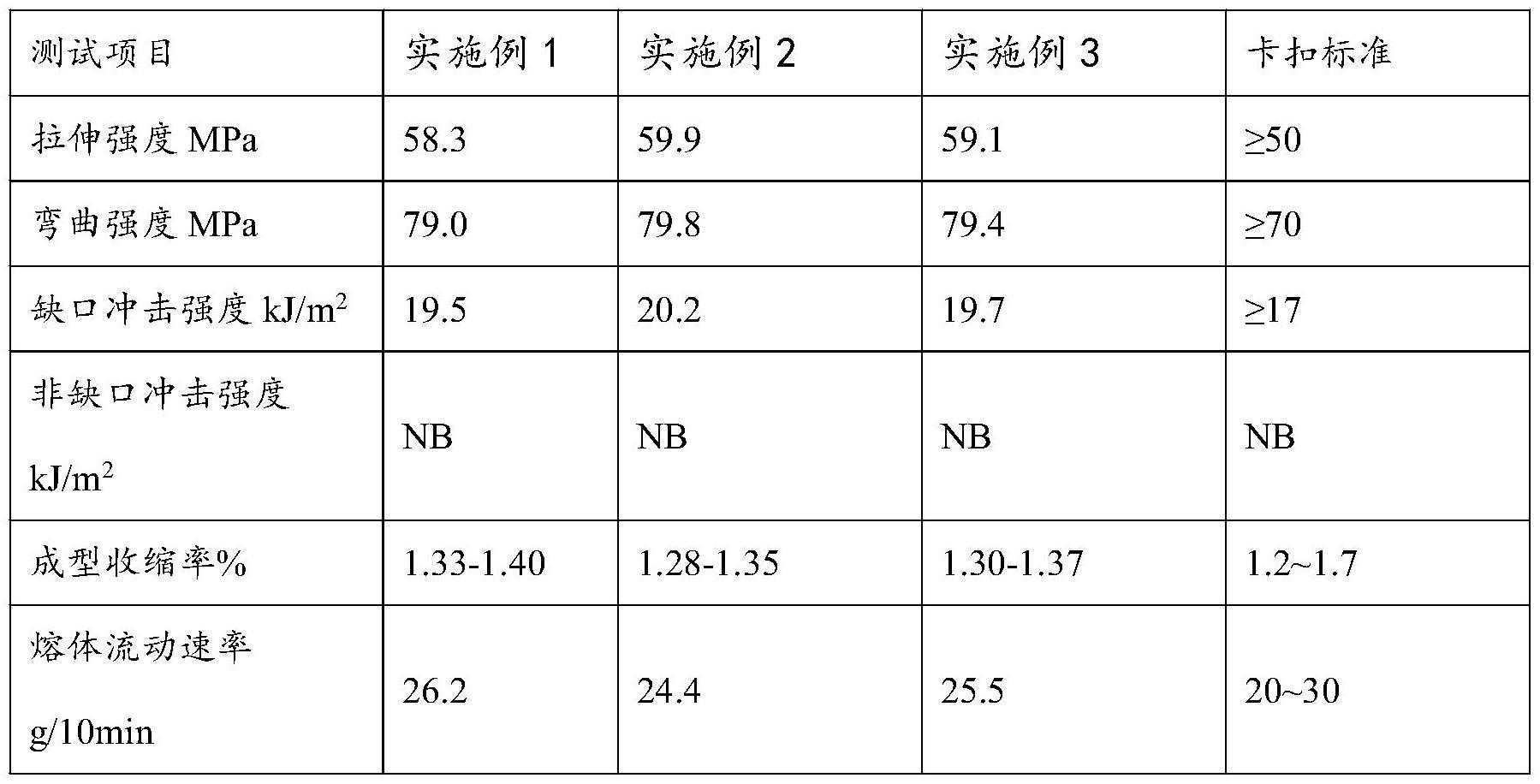

15、所述复合材料可用于制备汽车卡扣中。

16、从以上描述可以看出,本发明具备以下优点:

17、1.本发明解决了现有pa66改性树脂的缺陷,利用纳米丁腈橡胶提高整个复合材料的韧性,并与成核剂协同提高复合材料的结晶性,从而在整体上降低复合材料的收缩性。

18、2.本发明利用改性玻璃纤维来实现复合材料的机械性能,同时利用表面酸蚀的方式改善玻璃纤维的表面活性,提高树脂与玻璃纤维的连接强度,同时能够保证玻璃纤维自身结构的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!